合成气压缩机防喘振工艺回路改造与应用

2020-09-10李志敏

李志敏

摘 要:合成气压缩机在煤化工生产中属于工艺稳定性要求较高的设备,该设备的工艺回路控制需要重点解决喘振问题,实施工艺回路改造可以显著改善喘振问题。本文首先介绍了合成气压缩防喘振工艺的特征与工况,其次探讨了合成气压缩设备防喘振回路改造的原因与技术路线,最后探讨了合成气压缩机工艺回路改造的整体效果,希望可以有效延长设备使用寿命,取得良好的经济效果。

关键词:合成气压缩;防喘振工艺;技术升级

0 引言

本次研究选取某煤化工生产企业作为研究对象,该企业采用大型壳牌粉煤气化生产设备,其使用的合成气压缩机在低温甲醇洗、氢气回收环节都具有广泛的应用。作为甲醇合成、克服系统阻力的重要设备,同时也是确保蒸汽透平离心压缩工艺稳定完成的核心,合成气压缩机应用的稳定性一直是行业内普遍关注的问题。为了避免出现喘振问题,同时也需要做好防喘振的旁路控制,进行技术改造与升级。为了进一步探讨合成气压缩机的防喘振回路改造流程,现就合成氣压缩机的防喘振工艺现状分析如下。

1 合成气压缩机防喘振工艺概述

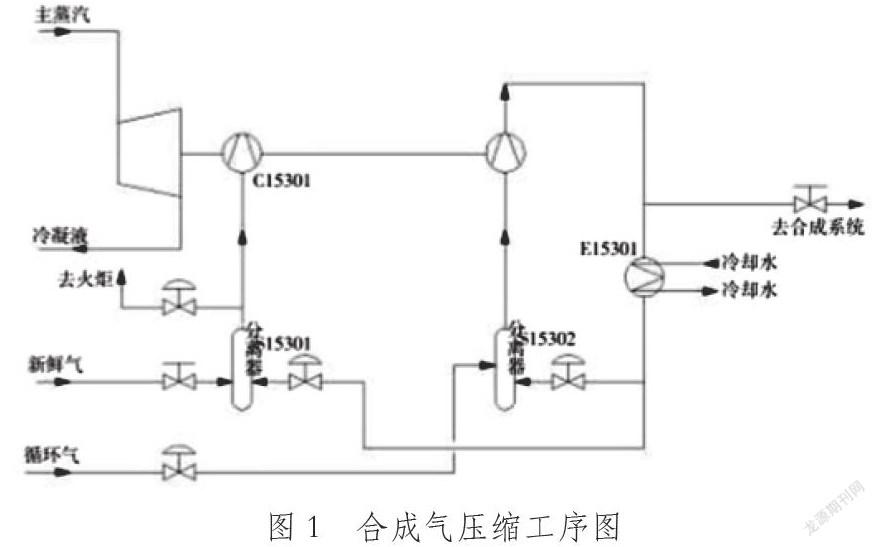

本项目选择的低温甲醇洗净化气与氢回收装置的富氢气整体混合,经过合成气压缩机的气体入口分离装置来达到相互混合的效果。经过合成气压缩机新鲜气体入口分离设备,可以进入到新鲜气压缩段,满足多级压缩的要求,随后气体整体压力会提升到一个新的水平,此时温度为160℃,随后进入到合成气的压缩循环环节,该环节为压缩段入口。根据甲醇合成工序的循环气现状,做好循环气体的入口分离管理,随后进入到循环压缩的入口部分,经过与新鲜段气体的充分混合,可以实现循环段压缩的效果,随后再进入到甲醇合成工序当中。在整个合成气压缩机防喘振回路改造过程中,需要做好循环段压缩,并且根据甲醇合成工序的要求进行技术革新。通过设置防喘振回路,可以借助于冷却器的壳程控制来实现循环水冷却,随后经过两股分化,一股进入到新鲜气体的入口分离装置,另外一部分则经过循环段进入到入口分离器当中,详细工艺流程如下图1所示。

2 合成气压缩机防喘振回路改造

2.1 改造原因

合成气压缩机实施防喘振回路改造是由于合成气压缩机使用过程中管程的介质本身为低温甲醇洗净化气,设计压力为8.7MPa,此时壳程的介质为循环水,整体设计压力为0.7MPa,净化气当中有相当比例的粗甲醇,这部分粗甲醇如果不及时进行清除,会导致腐蚀情况加剧,进而出现泄漏的问题。在本项目出现泄漏后,冷却器进行多次查漏与消漏,每次检查检验的工作量都很高,同时也会带来较大的损失,特别是泄漏期间会出现合成气的流失量较大问题,这不但给甲醇生产带来了影响,同时对于整个管网的安全也会产生负面的影响,不利于整体系统的科学运行与安全运行。

对冷却器出现泄漏的原因进行技术分析,发现泄漏的主要因素是应力腐蚀导致的裂纹。一方面冷却器管板属于焊接处理,低合金钢、奥氏体不锈钢会存在异种钢焊缝,在接近低合金钢一侧时,能够具有一定的应力腐蚀开裂趋势。另外一方面,管道介质本身属于合成气,其具有特定的腐蚀风险,另外,设计管段材质为316不锈钢材料,该材质在应力腐蚀的影响下回出现局部开裂的问题,所以焊缝需要做好应力腐蚀的防护管理,才能够避免出现各种损耗问题。

2.2 改造过程

结合上述分析的原因,实施合成气压缩机防喘振回路改造。从长远设计的角度进行技术改造,通过邀请技术领域专家,配合厂区的技术人员,共同参与讨论,并制定了最终的防喘振回路设计方案。首先,进行冷却器的旁路改造,将进口与出口进行法兰连接,对旁路进行技术改造,不在使用原设备,这也是解决泄漏最为有效的方案;其次,对旁路实施改造后,整体的防喘振回路存在气体温度上升的问题,此时会与出口的温度接近,必然会导致压缩机的整体压缩热平衡遭受影响,此时合成气压缩机的合成系统会放入到系统当中进行统筹,合成系统的甲醇水冷器则作为冷却机的设备来满足日常的要求。可以通过合成压缩机配合合成系统来进行统筹。最后,为了满足压缩过程中的热平衡控制目标,需要做好甲醇换热器的出口设置,做好分离器的气相管理,引出管线来进行压缩机的入口填补,从而达到冷线喘振回路的控制目标。

3 合成气压缩机防喘振回路改造效果

3.1 安全效益

合成气压缩机防喘振回路改造工作完成后,可以有效降低企业重大安全隐患的防护风险,从而有效降低安全隐患影响,提升整体的运行水平。在本次研究完成后,实现了公司重大安全隐患的消除。实际上,根据生产的技术标准与原理来看,出现合成气压缩机喘振问题,不但会导致安全生产方面的问题,同时也会给企业员工的正常工作带来风险,影响整体的工作状态,导致安全效益损失。在本技术改造后,可以取得良好的安全效益,为企业节约了大量的安全维护资金。

3.2 经济效益

经济效益方面的成果主要体现在两个方面。在日常检修的费用控制方面,通过冷却器泄漏防控管理以及喘振回路技术改造,在出现泄漏直到完全解决问题之后的两年内,一共完成了7次检修工作,整体来看合成气压缩机本身属于高风险重点监控的设备,所以检修的频次较高,成本也较高,平均每次检修费用为6万元,整体花费42万元。在实施技术改造的过程中,实现了本体设备的更换,设备的直接生产制造成本为69万元,根据改造前后的检修成本以及设备费用来看,实施技术改造可以为企业直接节约检修费用55万元以上。另外一个方面是甲醇损失方面的影响。设备的泄漏期间,冷却器回水甲醇含量相对稳定,处于30~100ppm,此时管程的介质为合成循环气,新鲜煤气混合气,混合气当中甲醇的混合摩尔比较高,甲醇密度为786.4kg/m3,此时总用水量为970以上。根据每小时混合气当中的泄漏甲醇比例进行计算后可以获得,泄漏的甲醇质量为22.89kg,根据体积折合后计算获取数据为16Nm3,转化为损失的煤气量,获得数据为4000Nm3,此时煤气有效组分包括有一氧化碳、二氧化碳和氢气,总量占比为70%。进行每小时损失甲醇量计算,得到最终数据为1.24t。根据每次泄漏停车检修消漏,期间运行周期为45d,共计可以降低甲醇损失2200元单价,此时改造周期后的损失则可以降低290余万元。由此可见,实施合成气压缩机防喘振回路改造的效果良好,具有推广使用的价值。

4 总结

综上所示,合成气压缩机防喘振回路改造工作取得了良好的效果,相比于原先的设计格局来看,其去除了容易出现泄漏问题的高压设备与防喘振冷却器,降低了投资的影响。借助于冷线防喘振回路控制,能够进一步改善压缩机的平衡控制要求,进行操作优化,并降低设备运行维护的费用。经过安全效益分析与经济效益分析,实施合成气压缩机防喘振回路改造成果突出,效益显著,建议在行业内推广并且使用。

参考文献:

[1]蔡建.甲醇合成气压缩机防喘振回路改造[J].小氮肥,2016, 44(04):24-25.

[2]周济民,崔文丽.合成气压缩机防喘振冷却器泄漏原因分析及技改措施[J].化肥工业,2016,43(01):49-50+63.

[3]刘素艳,何希顺,王中文.合成气压缩机防喘振回路改造与应用[C].沈阳鼓风机研究所,《风机技术》杂志社,中国通用机械工业协会风机分会.中国国际风机学术论文摘要集.沈阳鼓风机研究所,《风机技术》杂志社、中国通用机械工业协会风机分会:风机技术杂志社,2015:76.

[4]刘素艳,王中文,何希顺.合成气压缩机防喘振工艺回路改造与应用[J].河南科技,2015(14):36-38.