浅谈压力容器卷板工艺中的制作要点

2020-09-10蔡海峰藏吉军张显景

蔡海峰 藏吉军 张显景

摘 要:对于压力容器制作来说,筒体卷制成型的质量直接关系着组对与焊接的质量,进而影响着产品的最终质量,因此,卷板质量成为过程质量管控的重点之一。

关键词:预弯;椭圆度;校圆

1 背景

当前,化工企业日益增多,压力容器的需求量日益增加,对压力容器的质量要求更是愈发严格,对于压力容器制作来说,筒体卷制成型的质量直接关系着组对与焊接的质量,进而影响着产品的最终质量,因此,卷板质量成为过程质量管控的重点之一。

2 控制要点

2.1 准备工作

首先,操作者应熟悉卷板机构造、工作原理、设备加工能力,卷板机严禁超负荷运行。在卷制前,应仔细检查卷板机机械、电气、液壓系统是否正常,空车运行确认无误后方可工作。同时,要根据钢板规格材质选择相应卷板机,同时要核对钢板材质规格型号是否与工艺卡相一致,并清扫钢板表面灰尘杂物,清理周边毛刺,防止压伤钢板表面,产生凹痕,影响产品表面质量。当板幅较长时,应在地面放置传动轮毂,使钢板不与地面直接接触,防止产生划痕。在卷制不锈钢板时,卷制前应先观察钢板两侧表面质量,尽量将保护较好的一面卷制在外侧,以保证最终产品的表面质量。

2.2 筒体预弯

筒体成型过程中,预弯是第一步骤,也是决定产品最终质量的关键步骤。在预弯之前,应制作与筒体直经相等的样板,用以测量板料预弯圆弧的形状,样板长度应大于300mm。四辊卷板机预弯,板料起始端夹在上、下辊之间(如图1),起升侧辊到一定高度,开动卷板机进行预弯,长度大于300mm,用样板测量圆弧型状。

三辊卷板机预弯,板料起始端在一侧下辊上(如图2),下压上辊至一定高度后开动卷板机预弯,用样板测量圆弧形状。

图3、图4为理想预弯成型后的状态。

2.2.1 预弯不足

如果预弯不足,容易出现钢板接口处外凸的情况,造成棱角度、椭圆度超差(如图5)。

补救措施:板料起始端在双侧辊上,四辊卷板机起升双侧辊,三辊卷板机下压上辊到适当高度,开动卷板机二次预弯,成型后,筒体达到三辊卷板机预弯理想状态,即焊缝两侧均匀平直,施焊后校圆,达到理想效果。

2.2.2 预弯过度

如果预弯过度,则容易出现焊缝向内凹陷情况,造成筒体成型后棱角度、椭圆度超差(如图6)。

补救措施:焊缝点固前,将筒体接口转至上辊正下方,四辊卷板机起升双侧辊,三辊卷板机下压上辊,到一定高度,使接口处预弯过度的圆弧展开,形成理想的形状。

2.3 筒体卷制

预弯后进行卷制工序,卷制过程中应缓慢加压,多次卷制方可成形,防止过卷现象发生。

大直径筒体点固接口时,可在焊缝延长线两端加焊引弧板,必要时在筒体内壁焊接加强筋,防止点焊处焊缝开裂。在放置时,焊缝切不可直接贴于地面,避免因筒体自身重力下垂,导致焊缝崩裂。

大直径薄板筒体纵缝施焊时,应用行车吊起筒体,使得钢板接口处平铺于焊接平台上,而后方可施焊,焊接过程中行车不可松落,防止点焊部位崩裂或焊缝内凹变形,给下步校圆工作造成不必要的影响。必要时卷板操作者应与电焊工携同操作。

2.4 筒体校圆

在筒体校圆前,应割掉引弧板,同时要保证焊缝两侧的飞溅等清理完毕,防止校圆过程中压伤筒(下转第97页)(上接第95页)体表面,影响产品质量。校圆过程中,卷板机应缓慢加压,加压过快会使筒体椭圆度增大,影响筒体组对工序。

在校圆过程中,测量棱角度与椭圆度,棱角度与椭圆度在公差范围内以后,应缓慢释放压力,使应力释放均匀,保证筒体几何形状。

当焊缝内凹严重时,可在双侧辊上垫一块较厚的钢板,筒体纵缝放在钢板上,焊缝与上辊之间垫一根板条(如图7),然后下压上辊,利用卷板机的压力将变形的焊缝压平,使之不再向内凹陷。校圆后,焊缝棱角度可保持在公差范围内,筒体合格。

大直径薄板筒体校圆过程中,因自重下垂极易造成椭圆度超差,甚至会形成巨大的椭圆。

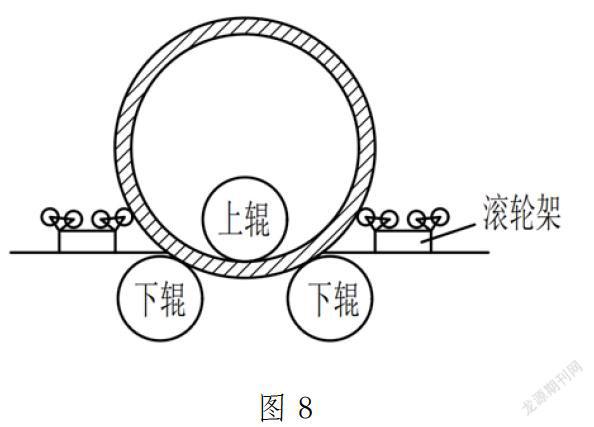

为了避免此种情况发生,可在筒体装入卷板机后,在筒体纵向两侧分别放置滚轮架(如图8),并做好固定措施,防止松动。利用转轮支撑筒体,起到托辊的作用,然后缓慢加压校圆。用这种方法可有效地减小椭圆度。

2.5 筒体存放

在筒体自卷板机取出后,应根据材质特点将筒体放置于不同的产品半成品区域。不锈钢产品要远离碳钢作业区,避免产生铁离子污染。存放区地面应铺设橡胶板或木板等物品,避免筒体与地面直接直接接触,防止筒体表面损伤,影响产品最终质量。对于直径较大且壁厚较薄的设备,应尽量立直存放于地面上,防止下垂变形,造成椭圆度超差,影响产品组对。

3 结束语

通过对筒体卷制过程各个关键节点的严格把控,使得筒体的各项工艺参数满足要求,最终生产出质量较好的化工设备。