聚甲醛装置中含醛有机废液焚烧处理工艺开发

2020-09-10龙厚坤刘杰

龙厚坤 刘杰

摘 要:本文主要开发了一种聚甲醛生产过程中含醛有机废液焚烧处理工艺,主要通过高温废液焚烧炉、SCR反应器、布袋除尘、湿电除尘等处理步骤,将含醛有机废液中的甲醛、苯、非甲烷总烃、SO2、NOx颗粒物等控制在环保排放指标允许范围内。

关键词:含醛有机废液;焚烧;SCR;湿电除尘

1 聚甲醛装置含醛有机废液焚烧技术

传统的聚甲醛装置含醛有机废液焚烧装置的工艺流程主要有:焚烧炉供应系统、焚烧炉以及燃烧器(燃烧系统)、废热锅炉及省煤器(热量回收系统)和烟囱。含醛废液经泵及蒸汽雾化后入炉燃烧,焚烧炉内温度控制在850℃以上,压力控制在微正压或微负压,将废液中的有害有机物全部氧化成CO2、H2O,燃烧产生的高温烟气经过余热锅炉及省煤器,烟气温度降到160℃以下经过引风机增压通过烟囱高空排放。由于原有聚甲醛焚烧装置废气排放标准执行的是GB16297-1996《大气污染物综合排放标准》,随着国家环保标准GB 31571-2015《石油化学工业污染物排放标准》、GB31572-2015《合成树脂工业污染物排放标准》标准的不断更新,原有废气排放标准已经不能适应新的环保要求。针对聚甲醛装置产生的有机废液组分特点,本项目开发出一种新的聚甲醛含醛有机废液处理工艺,该工艺流程主要有六个部分:即焚烧炉供应系统、焚烧炉以及燃烧器(燃烧系统)、SCR反应器、废热锅炉及省煤器(热量回收系统)、布袋除尘器、湿电除尘器和烟囱。该工艺技术能将聚甲醛装置含醛有机废液中的甲醛、苯、非甲烷总烃、SO2、NOx、颗粒物控制在国标最低排放要求之内。

2 聚甲醛装置含醛有机废液焚烧新工艺

4万t/a聚甲醛装置设计含醛有机废液正常处理量350kg/h,最大处理量400kg/h。焚烧装置的工艺流程主要包括以下部分:焚烧炉供应系统、焚烧炉以及燃烧器(燃烧系统)、废热锅炉、SCR反应器、省煤器(热量回收系统)、布袋除尘器、喷淋系统、湿电除尘器和烟囱。来自聚甲醛装置的含甲醛、甲醇、甲酸甲酯等有机废液进入焚烧废液储槽,经泵及蒸汽雾化后入炉燃烧。炉内设置长明火(驰放气),通过调节补氧空气量,控制焚烧炉内温度在 1100℃以上,烟气停留时间≥2s,根据高温热氧化原理原则,将废液内所含的有机物完全氧化成CO2、H2O,燃烧效率≥99.9%;燃烧产生的高温烟气经余热锅炉换热后进入SCR反应器,在催化剂作用下,以氨气为还原剂,将 NOx转化为非污染元素分子氮(N2)。省煤器后段使用布袋除尘器,残留的烟尘在滤袋的表面被截留。粉尘抖落到下部的集灰斗内。经过布袋除尘器的烟气进入一体式湿电除尘器及烟囱,通过下部采用大水量喷淋降温水洗,烟气降温后有效去除气溶胶;中部设置高压静电湿式除尘器,对喷淋塔机械除尘器过滤后残留液滴和烟尘进行二次捕捉、净化;最后排至上部烟囱。

2.1 焚烧炉系统

烟气停留时间,焚烧炉热氧化室容积至42m3。 通过驰放气助燃,点火器点火燃烧有机废液。

2.2 SCR脱硝技术

使用氨气作为还原剂,使用氨气能减少氨逃逸,提升脱硝效率。氨气作为还原剂时需要用稀释风稀释,降低运行风险,防止喷嘴堵塞,本项目SCR反应器配套一台稀释风机。在一定温度下通过催化剂的作用,还原烟气中的NOx(NO、NO2),将NOx转化为非污染元素分子氮(N2)在一些工程中,催化剂可以装入锅炉烟道、扩展烟道、省煤器或低温换热器中。

2.3 布袋除尘器

本系统省煤器后段使用行喷式布袋除尘器,吸附有二噁英类物质的活性碳粉和残留的烟尘在滤袋的表面被截留。布袋表面能为吸附提供载体,以保证较长的停留时间。布袋除尘器分割为若干风室,通过脉冲阀定时轮流向各风室自动通入高压空气进行反吹,将截留在布袋外表面的粉尘抖落到下部的集灰斗内。灰渣储仓具有保温密封性能,以保证里面存放的飞灰不会出现受潮和板结现象。灰渣落地温度为 30~40℃。利用“气力抖动”原理,将清灰过程的滤袋一次胀缩改为多次脉动冲击,滤袋带有高频低幅的振动,大大提高了清灰效果。当系统某分室执行机构发生故障或滤袋出现破损需要更换时,只要将某分室分量调节阀关闭,打开检修门将室内有害气体抽尽后,再手动指令关闭净化气出口阀,这一分室就脱离了除尘系统。布袋顶部设计斗式无间隙上花板装置,保证花孔板上无积灰。

2.4 湿电除尘及烟囱

经过布袋除尘器的废气中颗粒物含量约30mg/m3,需要进一步处理。主要处理方式是将废气引入湿电除尘喷淋塔内进行进一步除尘。塔体分为上中下结构,下部采用大水量喷淋降温水洗,烟气降温后有效去除气溶胶;中部设置高压静电湿式除尘器,对喷淋塔机械除尘器过滤后残留液滴和烟尘进行二次捕捉、净化;上部设置烟囱。高压静电湿式除尘器设置在喷淋塔上部,是利用高压脉冲直流电、电场驱动烟气内微细烟尘,使其加速沉降于阳极表面,以除去烟气中的尘粒,是对吸收塔机械除尘器过滤后残留的液滴和烟尘进行二次捕捉、净化的设备。将0~80千伏(可调)的高压脉冲直流电引入器内,使悬挂在器内的电晕极不断发射出电子,把电极间部分气体电离成正负离子,粉尘等颗粒碰到离子而荷电,按照同性相斥、异性相吸的原理,荷电后的尘粒各自向电极性相反的方向移动,正离子向电晕极移动,而电子和负离子则移向沉淀电极。分散在气体中的尘与带负电离子相碰撞而荷电,在电场的作用下,带电尘颗粒移向沉淀极内壁上,靠自重顺壁而下,落入电除尘器以下的收尘装置中并与浆液混合,使排放烟气得到净化。

3 含醛有机废液焚烧新工艺效果

3.1 含醛废液组分及操作条件

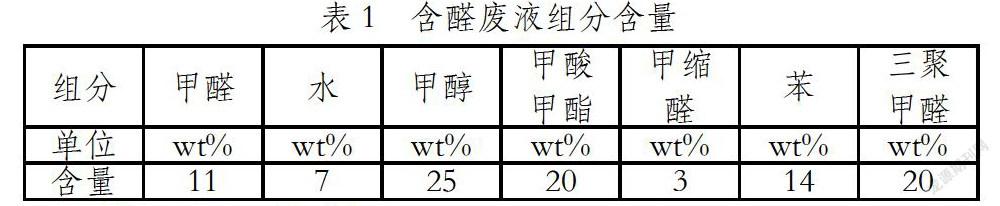

本项目试验所用原料为4万t/a聚甲醛装置生产过程中产生的含醛有机废液,具体组分含量见表1,操作条件:焚烧炉温度1100℃,废气停留时间≥2S。

3.2 样品前后对比数据

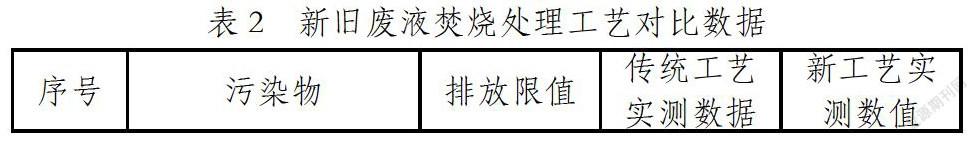

依据GB31572-2015-合成树脂工业污染物排放标準》、DB37/2801.6-2018挥发性有机物排放标准 第6部分:有机化工行业》、《山东省区域性大气污染物综合排放标准》(DB37/2376-2013)

通过表2新旧废液焚烧处理工艺对比数据,可以看出,采用新工艺后,排放废气中VOCs、甲醛、甲醇、苯、SO2、NOx、颗粒物含量远低于国标限值要求,燃烧效率≥99.9%。

4 结论

区别于传统的聚甲醛装置有机废液焚烧炉,新型废液焚烧系统在增加了SCR脱硝工艺、布袋除尘及湿电除尘二步法颗粒物处理工艺后,含醛有机废液处理效率提高至99.9%以上,的甲醛、甲醇、苯、SO2、NOx、颗粒物等远低于国家及地方环保排放要求。同时,也开辟了新型有机废液焚烧处理工艺路线,有利于我国环保工业的发展。

作者简介:

龙厚坤(1984- ),男,山东滕州人,工程师,主要从事化工生产技术管理工作。