探究煤气CO的变换工艺及优化设计

2020-09-10魏文斌王宝军

魏文斌 王宝军

摘 要:煤炭能源是我国能源储备中最为重要的组成部分,为了满足现代社会发展对能源的需求,弥补我国石油、天然气能源储量的相对匮乏,煤气化行业成为了近年来社会广泛关注的领域,煤气CO的变换工艺研究就显得至关重要。本文集中分析壳牌煤气化技术中的CO变换工艺,以该项CO变换工艺的基本原理和工艺流程为分析切入点,探寻壳牌煤气化CO变换工艺存在的具体问题,对存在的问题进行深入的分析和改进,找寻针对性的改进措施,进而为煤气CO变换工艺的优化设计找寻可行性发展方向,进而全面提升我国煤气CO变换工艺的生产效率。

关键词:煤气化行业;CO变换工艺;优化设计

本文探究的煤气CO变换工艺为目前较为先进的壳牌煤气化工艺,采用德国鲁奇低温甲醇洗工艺进行原料气的净化,以脱除酸性气体。壳牌煤气化CO变换工艺主要采用高汽气比的CO耐硫变换工艺,虽然该项工艺是当前较为先进的一种CO变换工艺,但在实际试车和开车的过程中,依然发现了诸多问题,其中,最为引人关注的问题即为CO变换工艺中变换炉的严重超温现象,工况极其不稳定,且还会发生甲烷化反应,造成CO变换工艺整体装置的高负荷运转,进而产生严重的问题。

1 壳牌CO变换工艺的基本原理及工艺流程

1.1 壳牌CO变换工艺的基本原理

CO变换工艺的基本原理是以CO和水蒸气作为反应的原材料,在催化剂的作用下,在特定温度和压力的环境下产生的变换反应,该反应过程会产生大量的热量,其具体反应方程式如下:

通过上述方程式反应,粗煤气中的CO会通过变换反应生成H2,也就是合成氨的原材料,因此,CO变换工艺被广泛应用到合成氨工业的设计当中。通常合成氨工业生产会将CO变换工艺的CO干基含量调整在0.4%左右,而通过上述反应方程式不难看出,CO在进行变换反应时,由65%至0.4%的过程需要释放大量的反应热,而变换反应是一种平衡性的反应,所以,通常煤气CO变换工艺在设计工艺流程的过程中会将多段变换反应融入其中,工艺流程会增设中间回收反应热的设计,因此,CO变换工艺流程设计的关键技术为:热回收工艺方案、热交换设备以及反应器。

1.2 壳牌CO变换工艺的工艺流程

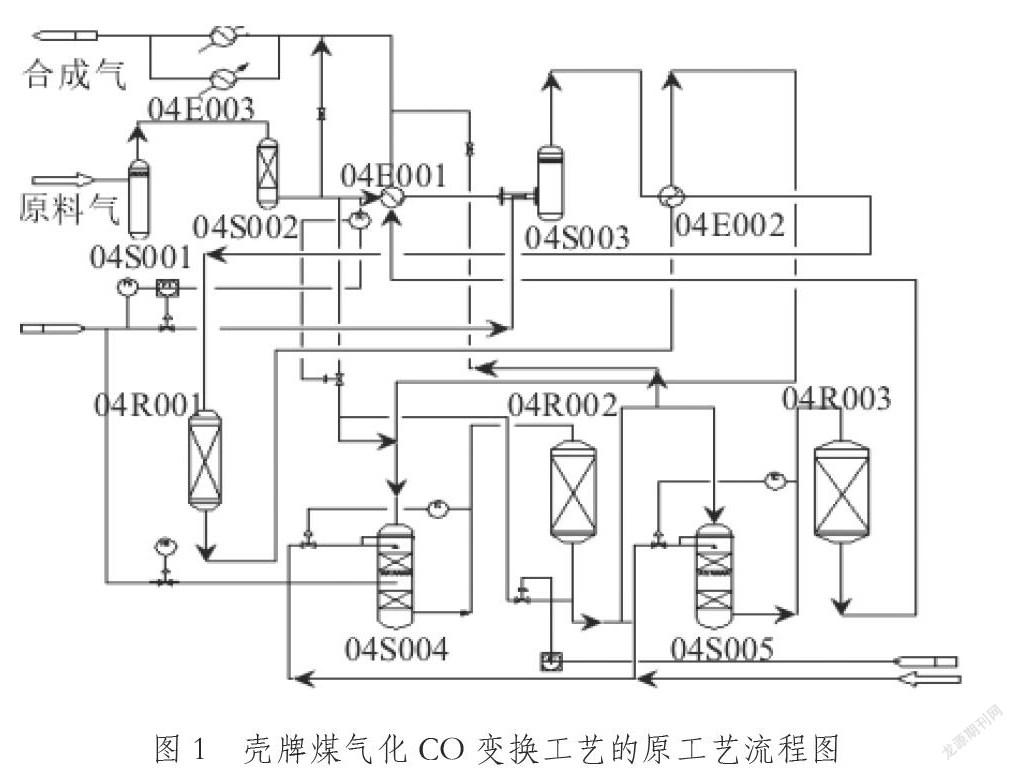

壳牌煤气化CO变化工艺设计的原始工艺流程图,见图1。

该反应的原料气由湿基CO(55.6%)和干基CO(69.07%)组成,在168℃和3.8MPa的条件下进入原料气分离器04S001中,经分离后进入原料气过滤器04S002进行夹带煤粉等固体杂质的进一步处理,将三分之一的粗合成气经换热器加热至195-260℃区间后进入第一变换炉04R001,CO含量约为18%的450℃变换器与另三分之一粗煤气进行混合,经淬冷器04S004处理降至210-260℃区间后输送至第二变换炉04R002,以此类推,降温后的气体在混合剩余三分之一粗煤气CO经淬冷器04S005降温后输送至第三变换炉04R003中,进而产生出350℃的18%-20%CO含量混合气,最后经锅炉给水预热器04E003、脱盐水预热器04E004以及循环水冷却器04E005的处理,最后将合成气温度降至40℃后输送至酸性气体脱除程序。

2 壳牌煤气CO变换工艺在反应过程中存在的问题

纵观壳牌煤气CO变换工艺的流程图不难发现,该项工艺的设计采用了三个变换炉进行合成气处理,而第一和第二变换炉均采用高汽气比的反应催化剂,同时通过加大蒸汽量的方式来提高汽气比,虽然这种方法可以有效提升空速,但同时也会带走大量的化学反应过程中产生的热量,进而工艺流程在实际开车过程中会出现以下几点问题:①在生产过程中的开车初期,由于运行负荷较低或煤气化粗合成气量较小会对床层的热点温度产生较大的影响,产生的温度会高于工艺设计的温度;②在实际开车过程中,第一变换炉的热点温度会经常徘徊在480℃,最高时甚至会达到700℃,这种频繁超温的运行状态使得第一变换炉运行极不稳定,安全生产隐患问题严重;③整体CO变换工艺流程会产生大量的蒸汽和反应热,过量的废热无法进行有效回收而积累在工艺末端;④蒸汽的高消耗给污水处理带来的工作量的显著提升,大量蒸汽通过冷凝而形成有待处理的工艺冷凝液;⑤催化剂在第一变化炉的长时间高温条件下会逐渐丧失活性,致使寿命周期较短。

3 壳牌煤气CO变换工艺的改进优化设计。

由于煤气CO变换反应是一种气相均相可逆的放热反应,CO量以及蒸汽输入量的汽气比控制显得至关重要,壳牌煤气CO变换工艺就采用了高汽气比的设计模式,虽然高汽气比设计在理论上不会在反应床层中积累过高的温度,能够实现床层温度的有效控制,但是在实际开车过程中,经常会出现床层温度超标的现象,这就需要加大水蒸气的输入,进而提升的生产成本。但低汽气比的设计对CO变换工艺中的甲烷化反应具有较高的抑制条件需求,一旦在低汽气比的设计条件下出现床层温度增高的现象,就会极易产生甲烷化副反应,因此,本文依照高汽气比和低汽气比的基本反应原理,并通过大量的实践生产数据分析,对壳牌煤气CO变换工艺进行优化设计改造,通过调整第一和第二变换炉部分来实现CO变换工艺的优化升级。

3.1 流程优化

我们将原有的高汽气比CO工艺流程增加了一条冷激气管线,该冷激气管线自原料气过滤器04S002的出口Φ400管线上起始,至第一变换炉04R001的进口阀Φ400管线上终止,采用Φ250管线规格,在新设的冷激气管线上增加一个截止阀,进而实现流量的调控,这条冷激气管线的微小改动目的是不经过加热过程就可以将原料气直接输送至第一变换炉04R001当中,进而有效降低变换炉的入口温度,实现节能优化合理变动。

具体流程与原流程基本一致,只是将原来进入第一变换炉的原料气分成两个部分,一個部分依然按原流程进行,而另一个部分则通过新增加的DN250管线旁路直接跨过两个换热器,以168℃的原始温度直接送达变换炉入口,两个部分气体在入口处进行混合,温度则通过两个管线的流量控制阀进行调控,在达到225℃、约0.24汽气比后进入壳牌煤气CO变换工艺的第一变换炉进行变换反应,经过调整后的第一变换炉产生的变换气与原流程所产生的组成基本一致,CO含量为42%(干基)以及420℃的温度。

3.2 催化剂优化

首先,将第一变换炉中的高汽气比催化剂更改成为QDB-04低汽气比催化剂,将低汽气比厂家提供的3.0Nm3的吸附剂填装至最上层,进而保护催化剂不受反应中的粉尘、毒物等杂质毒害,增长催化剂的使用寿命;其次,将7Nm3原催化剂自第二变化炉中卸除,将5.9Nm3QDB-04催化剂与之替换,进而有效提升第二变换炉中催化剂上部的低温活性;同时,第三变化炉中的催化剂依旧保持不变。这种调整最大限度的保障了三座变换炉中的催化剂的正常运转,极大的提升了催化剂的活性和使用时长,进而有效降低CO变换的生产成本。

综上所述,随着我国经济的快速发展,对能源的需求与日俱增,煤化企业要充分结合社会经济发展对煤化工生产提出的全新要求,深入研究和开展煤气化技术,对煤气CO变换工艺不断的进行分析和探索,找寻现阶段CO变换工艺设计存在的具体问题,进而进行针对性的优化设计,以确保CO变换工艺在满足社会生产需求的同时,向着稳定运行、节能环保的方向迈进。

参考文献:

[1]徐邦浩.Shell粉煤气化一氧化碳变换工艺的选择[J].化肥工业,2006,33(4):7-12.