HPF脱硫工艺参数的研究与改进

2020-09-10孙治民张桐

孙治民 张桐

摘 要:介绍了HPF脱硫工艺的原理、流程、特点以及实际操作数据。通过分析,对操作参数进行调整,取得了较好的效果。

关键词:HPF工艺;脱硫;焦炉煤气;操作参数

Abstract:HPF process introduced the principle of processes, characteristics, as well as actual operating data。By analysis , the operating parameters have been adjusted ,the better result has been achieved , there is more deep understanding on HPF Process ,design concept and mechanism.

Key word:HPF Process;gas desulphurization;COG;catalyst Operating

0 引言

本钢焦化厂沙窝分厂现有2座7m焦炉,焦炭生产能力为150万t/a。采用HPF湿式氨法脱硫工艺,煤气处理量为76000m3/h,于2008年11月投产,经过技术攻关,整个脱硫系统运行良好,脱硫塔后煤气H2S指标控制在100mg/m3以下。在保证脱硫塔后煤气H2S指标的同时,优化操作参数,年节约成本约700万元,具有明显的经济效益和环保效益。

1 HPF法脱硫工艺的特点

本钢焦化厂沙窝分厂HPF法脱硫工艺是根据氨法液相HPF催化脱硫反应原理,以氨为碱源,HPF为催化剂的焦炉煤气湿法脱硫,其反应是一种催化、氧化反应。

HPF法脱硫用NH3代替外碱作为脱硫反应的碱源,在经济效益方面,不需外来碱源的补充,降低了生产成本;在脱硫液成份方面,由于NH3水溶液是弱碱,含量的高低不会造成碱度的太大波动,易于控制溶液的碱度和pH值,避免pH值过高造成溶液副盐增加速度过快,降低脱硫效率;在硫泡沫处理方面,生成的硫泡沫颗粒大,易于与溶液分离。

2 影响HPF氨法脱硫主要因素

影响HPF氨法脱硫主要因素可分为点:设备因素和生产操作因素。

2.1 设备状况

①影响脱硫塔塔吸收效率的主要原因是填料的堵塞及损坏状况,脱硫液喷头及再分布器的工作状况;②影响各种换热器换热效率的因素是结构及堵塞情况;③影响再生塔效率的因素是脱硫循环液组成,空气过剩系数,预混喷嘴的数量及开度,液位调节器高度等情况[1]。

2.2 生产操作

①影响脱硫效率的因素是吸收温度,脱硫液循环量,脱硫液质量,脱硫液含氨;②影响吸收温度的因素煤气入脱硫塔温度即预冷塔的运行状况,影响脱硫液油入塔温度是换热器和冷却器的运行状况;③影响脱硫液质量的因素是再生风量,定期排浓缩液,液位调节器高度的控制;④泡沫槽排清液的操作,清液含硫量的控制也影响到脱硫液的质量。

3 HPF氨法脱硫操作

3.1 脱硫液中氨含量的控制

氨法脱硫过程,实际上是酸碱中和反应,因而脱硫液中游离氨的含量会直接影响煤气的脱硫效果[2]。我厂的生产实践证明,脱硫液中游离氨含量达到2g/L以上时,脱硫效果能达到99%以上。

3.2 煤气及脱硫液温度的控制

我厂实践经验表明:当脱硫液温度高于42℃时,脱硫效率只有60%左右,同时副盐含量增长很快。因而在生产过程中,煤气温度保持在25-30℃,脱硫液温度控制在27℃。为达到理想的煤气温度,我厂总结出以下经验:

3.2.1 重视初冷器的操作

我厂采用的是4台4700m2横管冷却器并联操作,可以将煤气温度降低至21℃。为达到此温度要求,低温水温度控制在18℃以下,初冷器具有良好的换热效果。

3.2.2 加强预冷塔操作

在脱硫和再生操作中,前者是放热反映,但温度太低不利于再生操作。经综合考虑,我们将煤气温度控制在25℃,脱硫液温度控制在28℃,同时预冷器阻力应控制在500Pa以下。

3.2.3 氨源供给方式

经气浮除油后的剩余氨水代替浓氨水补入反应槽,大大降低了对设备及管道的腐蚀。

3.3 液气比的控制

增加液气比可使传质面迅速更新,同时可降低溶液中的H2S分压差,提高气液两相间H2S的分压差,以提高吸收推动力,有利于脱硫效率的提高。当液气比达到一定程度后,脱硫效率不再明显增加,反而会增加动力消耗。我厂单塔进料流量控制在1200m3/h。

3.4 再生空气量与再生时间的控制

氧化1kgH2S的理论空气量为2m3,在生产实践中,由于浮选泡沫的需要,我厂单个再生塔的鼓风强度一般控制在1200m3/h。为保证再生反应的充分进行,再生时间控制在40min左右。

3.5 脱硫液中双副盐的控制

在脱硫催化再生过程中,会产生副反应,生成NH4CNS

和(NH4)2S203,当双副盐积累到一定程度时,会大大降低脱硫效率,因而必须定期排盐,以降低整个系统中的盐含量,我厂双副盐的含量控制在200g/L以下。

3.6 悬浮硫的控制

循环液中存在着单质硫必须提出。否则不仅会影响脱硫效率,而且会造成系统堵塞。从我厂的生产實践来看,悬浮硫含量应控制在1.5g/L以下。

3.7 煤气系统阻力的控制

脱硫塔采用2台花环填料塔串联操作。当整个脱硫系统阻力大于1500Pa时。即使工艺参数符合指标要求,也会因喷淋不均匀,造成吸收不完全,影响脱硫效果。

3.8 煤气中杂质的控制

HPF氨法脱硫工艺要求进入脱硫塔的煤气中焦油含量≤50mg/m3。我厂采取了以下措施:

3.8.1 控制好初冷后煤气温度

我厂横管初冷器后煤气温度控制在18-21℃之间,在这个温度下,煤气中的大部分焦油和萘等杂质被冷凝下来,随冷凝液进入机械化澄清槽[2]。

3.8.2 开好电捕焦油器

电捕焦油器在高压电场作用下,煤气中的焦油雾被捕集下来,进一步降低了煤气中焦油的含量,为保证电捕焦油器的正常运行,定期用热氨水或蒸汽清扫。

3.8.3 利用预冷塔

在预冷塔中,能够进一步去除煤气中的焦油和萘,因而,控制好预冷塔循环液喷洒温度至关重要。我厂循环喷洒液温度控制在28℃以下,同时用剩余氨水作为补充水,以降低喷洒液中的焦油含量。

3.9 催化剂的添加

催化剂在脱硫和再生过程中,均起很大作用。催化剂的添加方式直接影响到系统中催化剂浓度和均匀度。在生产过程中,我厂将催化剂的添加方式由每天添加一次催化剂改为定时添加,脱硫液中催化剂浓度变化较小,硫泡沫生成稳定。

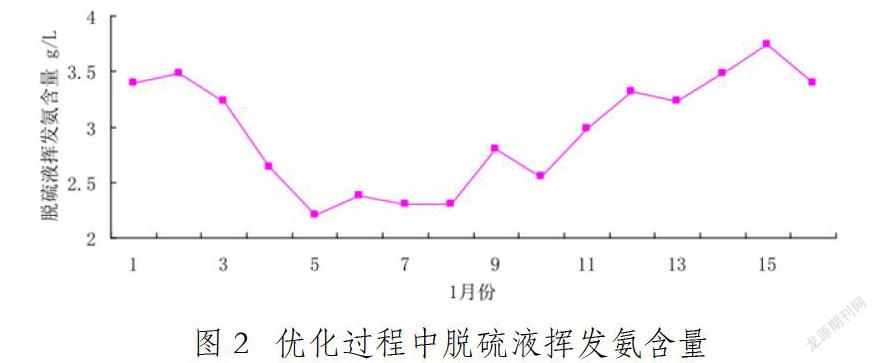

实施步骤如下:①催化剂ZL的浓度由40ppm将至10ppm(图1);②挥发氨的浓度由12g/L将至2g/L左右(图2);③脱硫废液外排量由每日50t降至35t左右;④加强预冷塔操作,将煤气温度控制在25℃,脱硫液温度控制在28℃,同时预冷器阻力应控制在500Pa以下。

整理数据,总结优化经验,得出结论:脱硫塔后H2S在试验期间没有明显变化,由于吸收温度比较低,脱硫效果仍然比较高(图3)。

4 结论

在保证脱硫塔后,H2S小于100的情况下,催化剂ZL的浓度由40ppm将至10ppm,年耗催化剂由20t将至5t左右,仅此一项年节约成本约500万元左右。挥发氨的浓度由12g/L将至2g/L左右,脱硫液的碱度降低有效的阻止了设备及管道的腐蚀程度,年节约成本约200万元左右。脱硫废液外排量由每日50t降至35t左右,一年减少外排量约5000t,大大较少了运输成本,具有明显的经济效益和环保效益。经过以上工艺优化,年节约成本700万元。

参考文献:

[1]范伯云,李哲浩.焦化厂化产生产问題[M].北京:冶金工业出版社,1998.

[2]季广详,新建焦化厂的工艺选择与环境保护[J].煤化工,2005,33(1):28-33.

作者简介:

孙治民(1982- ),男,汉族,辽宁本溪人,学士,2005年本科毕业于中南大学化学工程与工艺专业,工程师,现从事煤化工工艺方面工作。