浅析环氧乙烷精馏塔液泛的处理

2020-09-10刘革王文强刘晓峰

刘革 王文强 刘晓峰

摘 要:环氧乙烷是乙烯下属中较为重要的衍生物,主要被用于生产合成洗涤剂、抗冻剂、表面活性剂以及乙二醇等产品。同时,环氧乙烷还被广泛应用于纺织业、制药业、石油的开采炼制乃至军工等领域,是有机化工产品中非常重要的一种合成产物。随着我国科学技术以及工业的不断发展,环氧乙烷的需求量也不断增加。虽然目前大量私营企业也开始生产环氧乙烷,但产需平衡仍然稍倾斜于需求一侧。某公司环氧乙烷/乙二醇装置于2007年12月建成投产,按年运行8000h计算,设计加工能力为20万t当量环氧乙烷(EOE)/年。而后通过装置改造和更换新型催化剂年产环氧乙烷增加到25万t。随着装置产能扩大,精馏塔运行长期处于较高负荷,因此经常出现的液泛情况,造成装置波动,严重时甚至造成装置停车。为保证装置安全平稳运行,通过对精馏塔的操作分析和反复观察找出发生液泛的原因及发生液泛前的参数变化规律,得出处理环氧乙烷精馏塔液泛的操作方法,并在实际操作中得到应用,避免了精馏塔的液泛发生。

关键词:环氧乙烷;产能扩大;高负荷;精馏塔;液泛

1 精馏塔液泛的简介

精馏塔是进行精馏的一种塔式气液接触装置。利用混合物中各组分具有不同的挥发度,即在同一温度下各组分的蒸气压不同这一性质,使液相中的轻组分(低沸物)转移到气相中,而气相中的重组分(高沸物)转移到液相中,从而实现分离的目的。精馏塔也是石油化工生产中应用极为广泛的一种传质传热装置。

液泛又称淹塔,是带溢流塔板操作中的一种不正常现象,会严重降低塔板效率,使塔压波动,产品分割不好。表现为降液管内的液位上升和板上泡沫层提升至使塔板间液流相连。造成液泛的原因是液相负荷过大,气相负荷过小或降液管面积过小。

液泛时塔板的温度上升、塔的压差波动上升、塔的液位下降、回流罐液位下降

2 精制一单元发生液泛情况介绍

环氧乙烷/乙二醇装置于2019年更换新型催化剂年产环氧乙烷增加到25万t。负荷提高到120%,这就需要两个精制单元同时达到满负荷才能够达到生产要求。目前,精制一单元的产量已经达到的极限超出设计标准,该单元环氧乙烷精馏塔为板式塔盘,在正常回流比的情况下,塔的分离效果已经到了极限,经常出现液泛的现象。车间在日常生产中不断研究,寻找规律,发现在精馏塔发生液泛时,适当减少精制一单元负荷,在保证产品质量合格的情况下,降低回流比,减少产品产出,能够有效的缓解精馏塔液泛对正常生产产生的影响。

图1显示的是精制一单元精馏塔的流程,以及发生液泛时关注的几个重要的参数。

3 精制一单元发生液泛的原因及对策

通过对精制一单元精馏塔操作参数的监控对比,发现液泛产生的原因是精馏塔进料量过大,塔底温度高,回流比大,塔內气相向上流量过大,使塔内回流的液相在塔盘上不断累积,形成液泛。

在精馏塔液泛初期,塔内温度开始发生波动并逐级上升,若此时操作人员未能及时发现并采取相应处理措施,塔顶温度会迅速出现较为明显的上升,塔顶压力以及压差同时发生较大波动,此时精馏塔塔底及回流罐液位会发生急速下降,最严重时会造成精馏塔堵塔导致装置紧急停车。

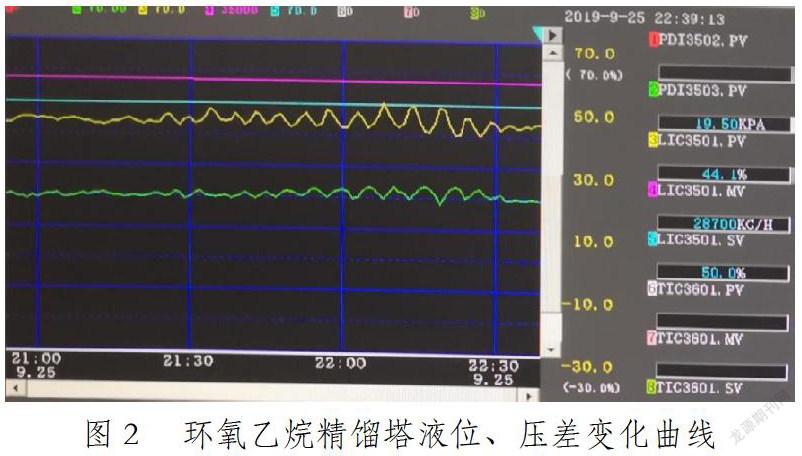

图2显示的是精制一单元精馏塔发生液泛时,塔的压差,塔底液位发生变化曲线。

图3显示的是精馏塔发生液泛不同塔板的温度变化曲线,从图中可以看出,发生液泛时下层塔盘温度首先发生变化,会出现较为明显的波动同时不断上升。当该点温度上升至一定程度时,各层温度会开始逐层上升。这样,我们可以找出首先波动的温度点,对该温度点进行重点监控,一旦发现该点温度出现较明显波动,应及时采取相应措施进行紧急处理。经过对发生液泛时采取的紧急处理手段不断尝试及分析,我们发现在液泛初期第一时间适当减少进料量是避免液泛严重的主要办法。

针对这种情况分析,可以采取以下措施来避免液泛加重:

①及时发现温度变化,找出发生液泛时,最早上升的温度点,重点监控;②在需要提升精馏塔进料量时,应采取少量多次的方式进行提升,每次提升后应观察一段时间,若未出现温度波动,再继续提升精馏塔负荷;③当发现精馏塔各床层温度出现异常波动时,应迅速适当降低精馏塔进料量,及时减少塔的负荷,同时适当降低精制一单元的塔底采出,避免出现精馏塔的液位过低造成装置连锁停车;④在保证产品质量的情况下适当减小回流比,有利于节能降耗。

4 总结

我们要加强操作人员培训,提高岗位人员分析解决问题的能力;加强监盘质量,早发现,早处理;同时加强岗位之间沟通,避免大幅度调整。在生产过程中通过对环氧乙烷精馏塔的重点监控,及时调整参数,采取了降低精馏塔负荷、降低回流比、及时监控温度变化等措施,在实际生产中应用能有效避免液泛的发生,确保装置稳定运行。

参考文献:

[1]王开邦.20万吨/年乙二醇装置[J].炼油化工自动化, 1989(03):45-46.

[2]汪朝宗,方奇.环氧乙烷装置的技术改造[J].石油炼制与化工,1991(06):37-40.

[3]高明哲.国内环氧乙烷市场分析及前景展望[J].企业文化,2019,(30).