东曲矿顺层钻孔干式钻进工艺及瓦斯抽采技术研究

2020-09-10赵建国

赵建国

摘 要:针对东曲矿煤层透气性差、采用湿式钻进工艺钻孔易塌孔、成孔率低、瓦斯抽采效果差的问题,通过在28802工作面采用干式钻进工艺施工本煤层钻孔并对瓦斯抽采数据连续观测表明,干式钻进施工的钻孔瓦斯抽采浓度及抽采量大大提高,较好的解决了低透气性煤层瓦斯抽采效果差的问题。

关键词:煤层透气性;瓦斯抽采;干式钻进工艺

0 引言

我国高瓦斯低透气性煤层分布广、瓦斯抽采难,低透气性煤层高效抽采是众多煤矿企业普遍存在的技术难题,也是制约安全生产水平,提高及落实“先抽后采”瓦斯治理方针的“瓶径”。随着煤矿开采深度的增加,地应力增高,煤层及围岩的透气性变差,瓦斯含量增加,相对瓦斯涌出量增高,瓦斯的危险性增加,利用钻孔抽采瓦斯是治理瓦斯的最常用方法之一,目前国内外煤矿井下钻孔的施工工艺主要有湿式和干式,由于干式钻进施工时粉尘较大,作业环境较恶劣,井下钻孔施工时多采用湿式钻进。但是在湿式钻进施工下向钻孔时,钻孔易塌孔、积水积渣不易排出。通过在东曲矿顺层钻孔中进行抽采瓦斯的实践证实:采用干式钻进施工钻孔,通过配套的除尘器可以有效降低打钻过程中的粉尘量,同时矿井的瓦斯抽采量及抽采率大大提高,保障了钻孔的封孔质量,解决了低透气性煤层瓦斯抽采效果差的难题。

1 工作面概况

东曲矿为煤与瓦斯突出矿井,主要可采煤层为山西组2#、4#煤和太原组8#、9#煤,均为突出煤层,煤种有焦煤、瘦煤和贫煤,矿井绝对瓦斯涌出量133.40m3/min,相对瓦斯涌出量18.19m3/t。2#、4#、8#和9#煤层均属于可以抽采,煤尘均具有爆炸性,2号煤为Ⅱ类自燃煤层,4号、8号、9号煤为Ⅲ类不易自燃煤层。

28802工作面位于+860水平八采区,北西为+860集中皮带巷,北东为东翼轨道巷,南东为已回采的28804皮顺,南西为八采边界回风巷。28802工作面所掘进8#煤层属上石炭统太原组煤层,煤厚2.57m-4.64m,平均3.87m,结构复杂,煤层厚度变化不大,属稳定煤层。上部2#、4#煤大部分未回采。2#煤与8#煤层间为75m。煤层倾角1°-6°,平均倾角为4°。

该工作面走向长1052m-1080m/1048m-1080m,倾向105m/133m。8#煤层瓦斯吸附常数a值:27.0861m3/t·r,瓦斯吸附常数b值:1.0989MPa-1,煤的孔隙率:3.5%,8号煤层透气性系数:0.396 m2/(MPa2.d),属于可以抽放。由于八采区整体布置为北高南低,工作面顺槽在掘进过程中一路下山,掘进期间绝对瓦斯涌出量为3.5m3/min。

2 抽采钻孔的布置方式

抽采钻孔施工从28802轨顺口往里60m处开始至距切眼10m结束,钻孔布置在巷道的左帮(沿掘进方向),钻孔倾角:所有钻孔均垂直于煤壁施工,根据28802工作面走向及8#煤倾角变化,考虑到钻杆施工过程中存在一定的下沉量,钻孔倾角取1°~2°。为增加28802工作面煤层的透气性,提高抽采效果,使用CO2预裂增透技术对钻孔进行预裂爆破,同时结合8#煤层瓦斯抽采半径测定结果,将钻孔开孔及终孔间距均确定为6m。钻孔开孔高度距底板1.5m处。根据施工钻机性能、煤层地质条件、施工技术水平及相关要求,钻孔设计深度为120m。共计设计施工本煤层钻孔175个。

3 干式钻进排渣原理及工艺

3.1 工作原理

除尘器是利用气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来的干式气固分离设备。由于颗粒所受的离心力远大于重力和惯性力,所以分离效率较高。

除尘器结构如图1所示。主要结构是一个圆锥形筒,筒上段切线方向装有一个气体入口管,圆筒顶部装有插入筒内一定深度的排气管,锥形筒底有接受细粉的出粉口。含尘气流一般以12-30m/s速度由进气管进入旋风分离器时,气流将由直线运动变为圆周运动。旋转气流的绝大部分,沿器壁自圆筒体呈螺旋形向下朝锥体流动。此外,颗粒在离心力的作用下,被甩向器壁,尘粒一旦与器壁接触,便失去惯性力,而靠器壁附近的向下轴向速度的动量沿壁面下落,进入储渣仓,由出渣口落入编制袋里。旋转下降的外旋气流,在下降过程中不断向分离器的中心部分流入,形成向心的径向气流,这部分气流就构成了旋转向上的内旋流。内、外旋流的旋转方向是相同的。最后净化气经出气口管排入蓄水仓,一部分未被分离下来的较细尘粒也随之逃逸。自进气口流入的另一小部分气体,则通过除尘器与上升的内旋气流汇合,进入出风口,于是分散在這部分上旋气流中的细颗粒也随之被带走。

3.2 工艺流程

干式钻孔施工过程中利用矿井压缩空气作为钻孔排渣的动力来源,利用巷道中风管产生的风压,通过钻机的送水器与风管连接,再将送水器与φ73mm钻杆连接,采用φ113钻头施工顺层钻孔5m,然后将钻头、钻杆退出,用毛巾包裹密封瓦斯接收器孔口段并用紧固件固定,之后插入钻孔内,瓦斯接收器出气口与3寸软管连接、排渣口用4寸软管连接,打开钻机的下风侧安设一道净化水幕,开机正常钻进,钻进过程中,钻头切削的煤屑经过高压风和螺旋钻杆输送到瓦斯接收器中,产生的钻屑和煤体释放的瓦斯分别匀速地进入抽采管路和除尘装置中,钻进中产生的粉尘沉降到除尘装置中,瓦斯与空气混合气体通过3寸软管输排到蓄水仓中。如图1所示。

4 抽采效果

4.1 钻孔抽采量的测定

经过对28802轨顺本煤层钻孔井下连续观测数据可知,在采用干式钻孔施工工艺和CO2增透预裂后,单孔瓦斯抽采浓度能够稳定在36%-95%,28802轨顺本煤层钻孔(175个钻孔)平均单孔抽采量为0.0592m3/min。28802轨顺本煤层抽采支管路的最高抽采浓度72.5%,抽采量为3.7m3/min。支管路平均抽采浓度67%,抽采量3.2m3/min,瓦斯抽采效果较好。

4.2 干式与湿式钻孔单孔抽采效果对比分析

为对比干式与湿式两种不同钻进工艺的抽采效果,选择了位于同一采区的28812工作面本煤层钻孔,随机抽取5个用湿式钻进施工并且刚做完CO2增透预裂的钻孔,每隔3天选取抽采数据,抽采情况见表1。

通过抽采情况表1可知,5个钻孔连续40天的观测,单孔瓦斯抽采浓度能够稳定在40%-80%之间,28812工作面本煤层钻孔(5个钻孔)平均单孔抽采量为0.0574m3/min。

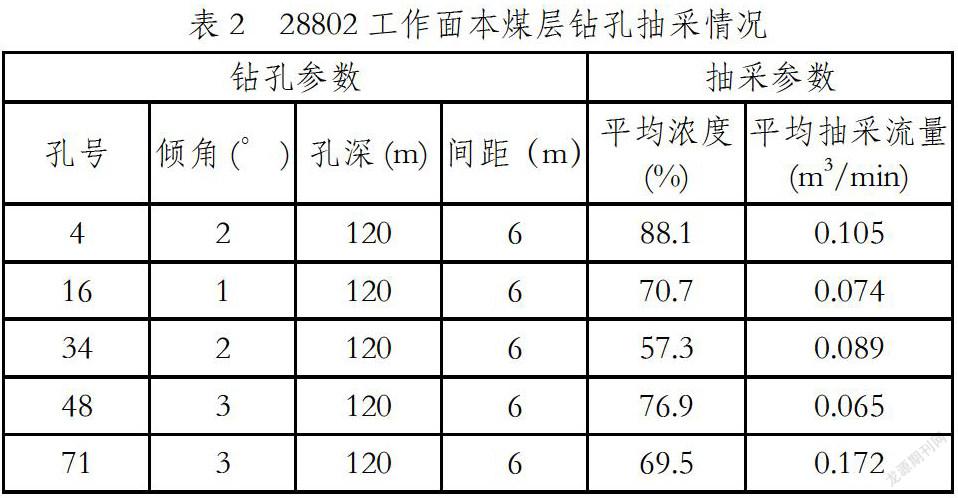

在28802轨顺本煤层钻孔中也随机抽取5个用干式钻进施工并且刚做完CO2增透预裂的钻孔,在相同的抽采时间内对单孔的抽采浓度、抽采量进行连续观测。抽采情况见表2。

同理通过抽采情况表2可知,5个钻孔连续40天的观测,单孔瓦斯抽采浓度能够稳定在57%-90%之间,28802工作面本煤层钻孔(5个钻孔)平均单孔抽采量为0.101m3/min。

通过上述抽采数据对比可知,采用干式钻进施工的钻孔同比湿式钻进施工的钻孔抽采浓度及抽采量都有较大提升。

4.3 干式與湿式钻孔支管路抽采效果对比分析

28812工作面本煤层抽采支管路的最高抽采浓度61.8%,抽采量为2.47m3/min。支管路平均抽采浓度53.8%,抽采量1.89m3/min,如图2所示。

28802工作面本煤层抽采支管路的最高抽采浓度72.5%,抽采量为3.7m3/min。支管路平均抽采浓度67%,抽采量3.2m3/min,如图3所示。

通过图2与3对比,28802工作面采用干式钻进施工,抽采浓度相比湿式钻进提高了15%,达到每孔50%以上,抽采量相比湿式钻进增加了1.3m3/min。

5 结论

①干式钻孔施工工艺能够提高钻孔的抽采浓度及抽采量,适用于煤与瓦斯突出煤层和低透气性煤层,通过抽采瓦斯有效地消除或减弱瓦斯突出的危险性;

②干式钻孔施工工艺尤其适用于下向孔,钻孔成孔率高,钻孔塌孔、卡钻现象相比湿式大幅下降;

③使用钻孔干式钻进工艺后,不仅减少了水的消耗,降低了排水时人、财、物的投入,而且封孔的质量得到保障,缩短了钻孔的预抽时间,提高了矿井的抽采量及抽采率,降低了风排瓦斯量;

④采用干式钻孔钻进工艺并结合二氧化碳预裂增透技术,增加了煤层的透气性,缩短了钻孔的施工工期,延长了钻孔的预抽时间,缓解了采掘抽衔接紧张的局面。

参考文献:

[1]张恺光.干式钻孔抽放瓦斯[J].煤矿安全,1982(02).

[2]程国军.回采工作面顺层钻孔抽放瓦斯研究[J].煤炭工程,2005(03).