斜沟矿18105工作面上覆岩层运移规律研究

2020-09-10宋化刚

宋化刚

关键词:上覆岩层;RFPA软件;动态监测;数值模拟

层状岩体结构是岩层覆存的主要形态,随着采掘,受采掘扰动影响上覆岩层会发生位移运动,导致巷道顶板离层、垮落。对开采厚度在3.5m以上大采高工作面,一般采用:一次采全高与放顶开采两种开采方式。由于一次采全高的开采工艺较放顶开采方式具有开采效率高优点得到广泛应用,一次采全高开采工艺逐步成为大采高综采工作面的主要开采技术,手矿井地质条件限制,大采高开采技术在实际应用中也遇到制约因素。本文以斜沟矿18105大采高综采工作面为研究背景,针对采掘过程中矿压显现,导致顶板离层、冒落、垮落和巷道围岩变形严重问题,通过RFPA软件和UDEC离散元数值分析软件对工作面上覆岩层的下层量进行动态监测,分析不同支护阻力支架的支护效果,分析得到合理的开采高度和支护方式,有效控制工作面顶板离层、跨落现象。

1 矿井概况

斜沟矿位于山西省兴县北50km处,矿井面积约88.6km2,

矿井设计生产能力15.0Mt/a。现在主要开采8#、13#,两层分采分运,13#厚度约为15m,采用一次采全综放开采方式,在18105工作面回采过程,受采动扰动影响上覆岩层发生大面积的冒落,为此,对8#、13#开采过程中上覆岩层的顶板运移规律研究非常重要,是保证矿井安全开采的基础。采空区的顶板岩层主要分为:垮落带、弯曲下沉带和裂隙带。随着工作面的推进,采空区的悬顶长度增加,受矿压影响顶板会发生弯曲下沉,当弯曲达到极限时顶板岩层会发生大面积的断裂垮落。

2 工作面顶板上覆岩性分析

斜沟矿18105工作面顶板岩性自上而下分别为:粗砂岩、粉砂岩、砂质泥岩等。开采的8#平均厚度4.87m,平均倾角9.5°,鉴于顶板岩性分布不匀,岩石的碎胀系数选定为1.2、1.3。当岩石的碎胀系数为1.2时,冒落带的最大高度为26.5m,当岩石的碎胀系数选定为1.3m时,冒落带的最大高度为18.6m。所以可以推出18105工作面的冒落带最大高度在18.6m~26.5m之间。工作面顶板巖层力学参数见表1所示。

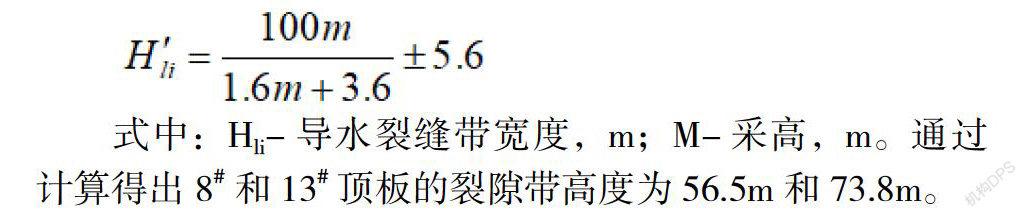

开采的13#顶板从上至下依次为砂岩、泥岩、砂质泥岩等。13#的平均厚度为13.8m,平均倾角为10°,冒落带最大高度在50.1m~69.1m。在实际的生产中将裂隙带及冒落带的高度统称为导水裂隙带,导水裂缝带的高度计算公式为:

式中:Hli-导水裂缝带宽度,m;M-采高,m。通过计算得出8#和13#顶板的裂隙带高度为56.5m和73.8m。

3 上覆岩层垮落数值模拟

斜沟矿为研究18105工作面的上覆岩层的跨落及裂隙发育规律,通过RFPA软件和UDEC离散元数值分析软件对工作面上覆岩层的下层量进行动态监测模拟研究。在进行UDEC数值模拟计算时首先构建数值模型,模型长300m,宽5m,高400m,同时结合18105工作面的实际水文地质条件对模型的技术参数进行设置,为避免模型滑动。由于工作面的顶板岩层完全建立所以无需再顶端施加固定载荷。

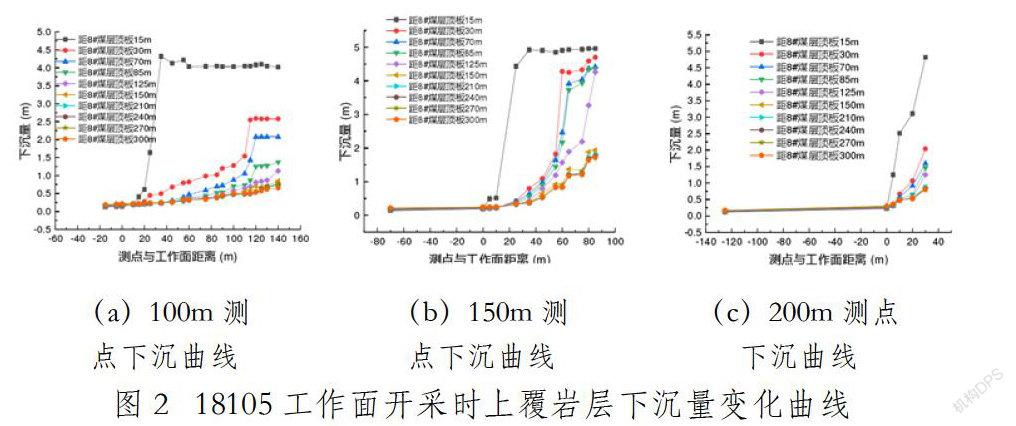

根据工作面实际情况对模型围岩进行施加,每下降1m围压压力相对应的增加0.025MPa。数值模型中设定8#厚度为4.87m,顶部分别为砂质泥岩15m,泥岩13m,中砂岩40m构成工作面顶板的基本顶,在距离工作面85m至105m的位置为顶板的副关键层,距离工作面300m至320m为主关键层,鉴于18105工作面的直接顶主要为泥岩,厚度达到1.35m受采掘扰动影响较小,周期来压较小。为对18105工作面在采掘过程巷道顶板岩层下沉量进行动态监测,选取工作面推进100m、150m和200m的位置分别设置监测线,对18105工作面巷道顶板和上覆岩层的下沉情况进行观测。18105工作面开采时上覆岩层下沉量变化曲线如图2所示。

由图2(a)可以看出,在100m的测点处岩层的下位直接顶在工作面仅推进30m的位置时就已经完全垮落,而相对于下位直接顶,上位直接顶在工作面推进20m的时候发生下沉,在工作面推进至110的位置时上位直接顶的下沉速度大幅度增加,当工作面推至120m时,此时的上位直接顶被彻底压实,此时的下沉量为2.58m。基本顶在工作面推进40m时产生一定的下沉,当工作面推进至110m时此时的下降速度明显加快,当工作面推进至130m时,此时基本顶被压实,基本顶的下沉量达到2.1m,在距离18105工作面顶板85m处的下沉量达到1.37m。模型的上部土层共下沉了0.66m。

图2(b)为18105工作面150m测点监测到的覆岩下沉曲线,此测点位于18105工作面采空区中部,根据图中所示可知,下位直接顶随着开采逐步下落,在工作面推进至20的位置时下位直接顶完全垮落,上为直接顶在工作面推至20m时开始垮落,当工作面推进至55m至60m的位置时垮落速度加快,总的下沉量达到4.5m。在距离工作面顶板150m以上的岩层下沉量较小。模型的上部土层共下沉了1.5m,较100m时的测点增加了1.3m。

图2(c)为18105工作面开采200m测点监测到的覆岩下沉曲线,在距离18105工作面顶板15m的位置下沉量较大,随着工作面的推进在距离工作面30m的位置时下沉量达到最大值4.76m,在距离18105工作面顶板30m以上的岩层随着工作面推进都缓慢增加。此测点的岩层累积下沉量与100m测点岩层的下沉相差较小,俩侧点距离两帮均为30m,但相较100m测点的下沉速度有了一定的增加,这是因为100m测点的位置处于基本顶及各岩层初次来压之前,而相应的200m测点处于其之后,所以初次来压步距相对较小。

4 结论

通过RFPA软件和UDEC离散元数值分析软件对18105工作面上覆岩层的下沉量进行研究,得出受采动扰动影响后巷道顶板的冒落带的高度最大达到26.5m,裂隙带的高度约为48m;13#的冒落带高度最大达到69m,裂隙带宽度为105m。采用3DEC模拟软件结合8#的实际地质条件构建数值模型,模拟研究了工作面推进100m、150m和200m的位置的顶板上覆岩层下沉变化,研究发现18105工作面在开采推进到150m监测位置使顶板上覆岩层的最大下沉量达到1.5m,工作面在推进至200m处,初次来压步距相对较小。结合模拟研究结果选用工作阻力达到10000kN以上的支架可对巷道顶板下沉和围岩变形进行有效控制,保证矿井的安全开采。

参考文献:

[1]闫建兵,张东峰,张小强.复采工作面横跨煤柱上覆岩层运移规律研究[J].矿业安全与环保,2018,045(005):37-41+46.