高瓦斯矿井通风系统优化方案研究

2020-09-10徐孟

徐孟

关键词:高瓦斯;矿井通风;指标数据;归一化处理

矿井通风系统是安全高效生产的重要保障,只有稳定的通风系统才能源源不断的向井下提供新鲜的风流,供工作人员呼吸和生产所需。因此井下巷道及生产环境的复杂性,导致通风系统具有明显的非线性特征,随着煤矿机械化水平的不断提高,开采难度以及深度逐渐增大,使得通风系统更加复杂。此时,原有的通风系统已经不满足安全生产所需,急需进行通风系统的优化[1]。目前矿井通风系统的优化方案主要有外部优化和内部优化两种,本文结合矿井实际通风量小、通风阻力大的现状,进行了通风系统的优化设计,实现通风量的正常供给。

1 矿井通风现状

矿井通风系统的衰老是一个逐变的过程,衰老的过程与工作面的布置密切相关,一般来说,通风系统的衰老有外在特征和内在特征两部分。外在特征具有以下特点:较长的通风线路和较小的巷道断面面积使得通风阻力增大;井下生产管理点分布散乱时,通风系统管理困难;井下生产条件复杂,通风机长时间运行条件下运行效率低下使得通风漏风量严重。

内在特征具有以下特点:矿井通风系统的内在特征主要从安全和技术两方面考虑,实现矿井通风系统的安全性,工作面的风流以及风质必须满足最终通风效果,且通风时的阻力不宜过大。

对于该矿井而言,通过两台轴流风机实现矿井的中央并列式通风,两台轴流式风机的型号分别为BDK(III)-8-NO21 和 BDK(III)-6-NO20,电机在运行过程中的功率为165kW,排风量达到3562m3/min,通风过程中漏风量达到8.64m3/s,整个通风过程中漏风量严重,通风阻力较大,严重影响到矿井的安全生产,为此,对矿井通风系统进行改造就显得尤为重要。

2 通風系统优化方案研究

2.1 矿井通风系统优化设计流程

首先根据矿井的开拓方式、开采方法以及通风方式,分析矿井通风系统优化的意义和必要性,上文已经阐述,不再赘述,然后通过现状模拟分析得到目前通风系统存在的问题,随后拟定出矿井通风系统的优化设计方案,通过经济技术比较,初步筛选出方案,最终确定指标,选择出优化方案。

2.2 矿井通风系统优化方案的设计及分析

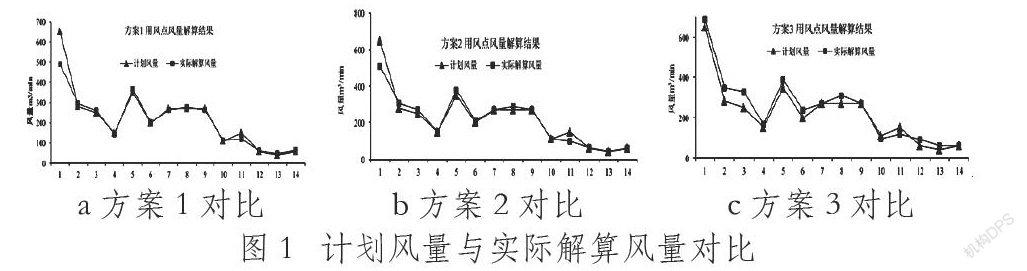

根据矿井的通风状况,对通风系统进行优化设计,方案1如下:将原来的东、西风井作为回风井,通过实际风量的解算,得到东风井的漏风量达到4.15m3/s,排风量为10.3m3/s,通风负压为2549Pa;西风井的漏风量达到9.25m3/s,排风量为68.21m3/s,通风负压为2450Pa;图1(a)方案1计划风量与实际解算风量对比,根据《煤矿安全规程》,此方案下通风量不足,通风阻力过大,因此不宜采用。

方案2如下:将原来的东、西风井作为回风井,其中东风井的风机型号为BDKIII-8-NO19,西风井的风机型号为BDK(III)-6-NO20,通过扩大回风巷的断面面积降低通风阻力,通过实际风量的解算,得到东风井的漏风量达到3.01m3/s,排风量为10.52m3/s,通风负压为2010Pa;西风井的漏风量达到6.38m3/s,排风量为67.21m3/s,通风负压为2210Pa;图1(b)为方案2计划风量与实际解算风量对比,根据《煤矿安全规程》,此通风方案下,通风漏风量减少,但是巷道内通风阻力以及很大,导致风量分配不均匀,在矿井复杂的生产环境下,通过增加通风机只会导致漏风量的持续增加,因此此方案也不可行。

方案3如下:在方案2的基础上,扩大采区巷道面积,加大通风机的通风量。通过实际风量的解算,得到东风井的漏风量达到2.98m3/s,排风量为13.25m3/s,通风负压为2358Pa;西风井的漏风量达到5.38m3/s,排风量为72.15m3/s,通风负压为2462Pa;图1(c)为方案3计划风量与实际解算风量对比,根据《煤矿安全规程》,此通风方案下,通风系统的中的漏风量明显减少,因为采区巷道面积和总通风巷道面积的增大,使得通风过程中通风阻力较小,整体风量分配较为均匀,能够使用矿井复杂的生产环境,因此,将方案3定为最终通风方案。

3 通风系统方案的优化决策

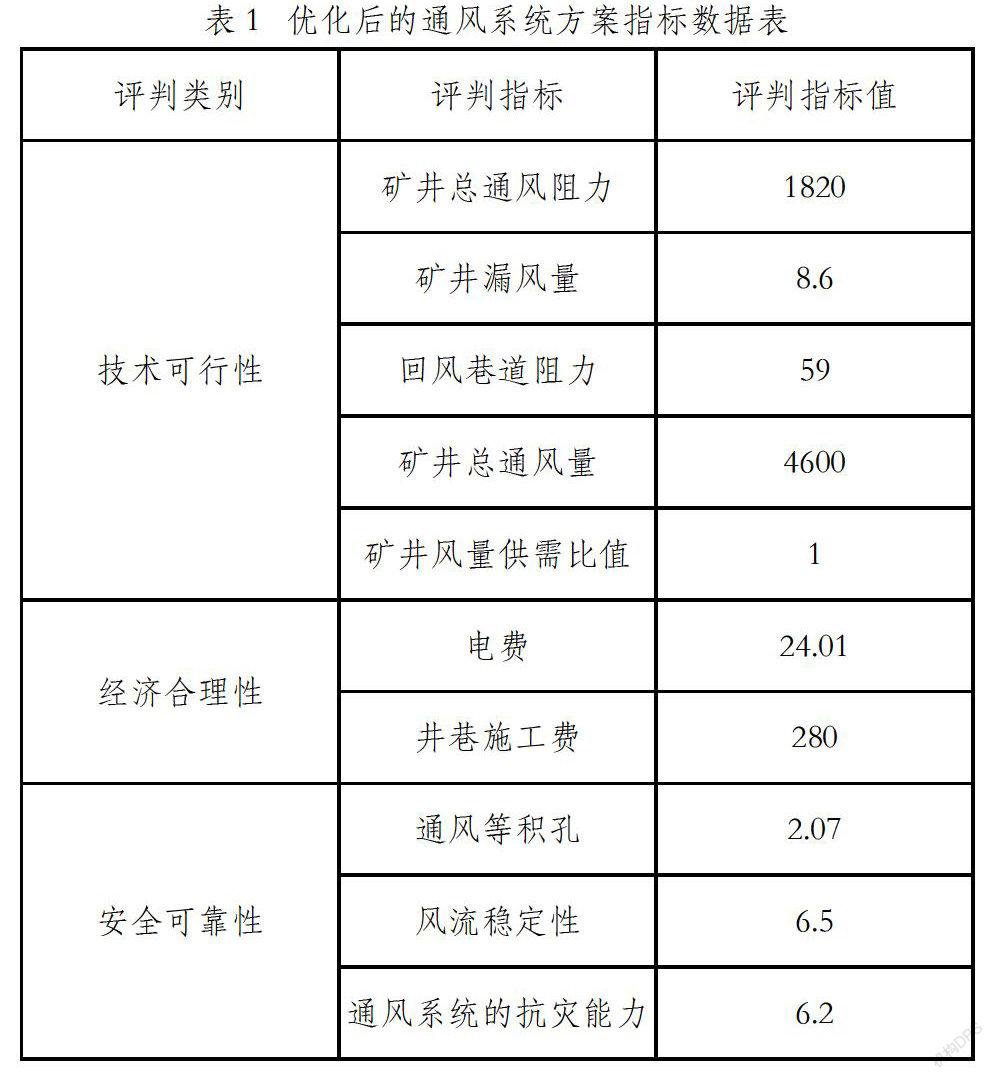

优化通风系统是一个复杂的问题,上文通过对通风阻力、漏风量以及风量的解算得到优化通风方案,本节对优化后的方案进行指标计算,得到表1所示的结果。

对于表1中的指标值而言,矿井风量供需比值范围为1-1.1之间,比值越接近1,通风效果越好,本文中矿井风量供需比为1,对于电费和井巷施工费,其评判指标值越小越好,除此之外的评判指标值都是越大越好。为了更直观的观察表1的数据,对其进行归一化处理。根据归一化处理结果,得到方案具有可行性。因此进行实际施工,实际通风效果如下:对于采区而言,24501工作面计划风量为650m3/s,实际风量为673.8m3/s;24509工作面计划风量为280m3/s,实际风量为361.8m3/s;掘进

对于水平巷道而言,大巷掘进计划风量为270m3/s,实际风量为270m3/s;井下火药库计划风量为110m3/s,实际风量为107.4m3/s;中央泵房、中央变电所计划风量为150m3/s,实际风量为139.8m3/s;充电硐室计划风量为60m3/s,实际风量为67.8m3/s;消防库计划风量为40m3/s,实际风量为55.2m3/s。

从实际通风效果来看,优化后的通风方案工作面以及巷道的通风量都有了明显的增加,井下火药库和中央泵房、中央变电所的通风量虽然较小,但是处于可控范围,因此,优化后的通风方案满足通风效果。

4 结论

①根据矿井通风阻力大、漏风量大的现状及通风设计原则,提出了三种通风方案,从技术可行性、经济合理性以及安全可靠性三个方面考虑,确定了方案3为最终优化通风方案;②通过对优化后的通风系统方案指标数据的归一化处理,得到通风方案3下评判指标的各项指标值,符合通风设计原则;③对实际通风应用效果进行观察,发现在优化后的通风方案下,巷道及工作面通风量明显增加,虽然井下火药库和中央泵房、中央变电所的通风量虽然较小,但是处于可控范围,证明了通风方案的可行性。

参考文献:

[1]张兆瑞,郭扁顿,郭建珠.矿井通风系统评价指标向量及其应用研究[J].西安矿业学院,1995(4):397-384.