钙质砂破碎过程及其微观机制试验研究*

2020-09-10张丙树李金文唐朝生李天斌

张丙树 顾 凯② 李金文 唐朝生 施 斌 李天斌

(①南京大学地球科学与工程学院,南京210023,中国)

(②南京大学(苏州)高新技术研究院,苏州215123,中国)

(③成都理工大学地质灾害防治与地质环境保护国家重点实验室,成都610059,中国)

0 引 言

南海海域是目前工程建设热点地区,其涉及海洋资源开发、国防建设等重大国家核心利益(赵焕廷等,1993;1994;汪稔等,2019),近年来珊瑚岛礁工程的开发建设逐渐成为行业热点(单华刚等,2000;Meng et al.,2009)。钙质砂是指碳酸钙含量在50%以上、海洋生物成因的粒状沉积物(Zhang et al.,2008),由于沉积过程没有经过长期搬运,保留有许多原生结构且形状极不规则,工程力学性质与一般沉积物有明显差异(王丽等,2009;Semple et al.,1988),这些特殊的物理、力学性质表明钙质砂具有相当大的研究价值与研究前景(汪建华等,2010)。

与常规陆源砂相比,钙质砂强度低易破碎的物理力学性质受到学者普遍关注。Coop(1993)的研究表明钙质砂的压缩性与黏土相似,当所受应力水平超过某一值时,对钙质砂压缩特性起控制作用的是颗粒破碎。Valdes et al.(2008)将钙质砂与石英砂混合进行单剪试验,研究发现混合砂的力学性能在低围压下主要受颗粒形状影响,在高围压下主要受颗粒破碎影响。陈火东等(2018)通过不同围压条件下的三轴试验,结合摩擦角讨论颗粒破碎对钙质砂强度的影响,研究在低围压下的强度由剪胀与咬合提供,高围压下由于颗粒破碎,咬合减小导致强度降低。为了评价不同力学因素对颗粒破碎的影响,秦月等(2014)研究了珊瑚礁沉积碎屑物在固结、回弹过程中的变形特征以及颗粒破碎情况,研究表明不同含砂量使砂、砾在试样固结时起到的作用不同;加载方式、含水条件等对颗粒破碎影响显著。张家铭(2004),张家铭等(2008)对钙质砂进行了不同围压、不同应变下的三轴剪切试验,试验表明在剪切作用下颗粒破碎与围压、剪切应变有关,围压越大、剪切应变越大,破碎越显著,而当颗分曲线发展至极限曲线时,颗粒破碎将不再继续。刘崇权等(1999)通过三轴排水剪切试验研究钙质砂颗粒破碎与剪胀的关系,研究表明破坏包线(内摩擦角)随着围压的增高而降低。Donohue et al.(2009)利用钙质砂在不同应力水平下进行了三轴排水循环试验,研究表明随着循环次数的增加颗粒破碎增加。吴京平等(1994)利用人工钙质砂和三轴剪切试验,对颗粒破碎及其对钙质砂变形和强度特征的影响进行分析研究,结果表明,颗粒破碎程度与对其输入的塑性功密切相关;颗粒破碎的发生使钙质砂剪胀性减小,体积收缩应变增大,峰值强度降低。蒋礼(2014)对钙质砂的基本力学性质及颗粒破碎特性进行了研究,结果表明一维压缩下单一粒径的钙质砂产生的颗粒破碎随着粒径的增大而增大,而级配良好砂颗粒破碎很少,粒径越大,其达到极限破碎后的分形特性越好。以上研究通过大量间接参数从宏观上总结了钙质砂破碎过程以及影响该过程的外部因素。

颗粒破碎是岩石力学和土力学等领域的重要研究内容,诸多研究表明颗粒的破碎受颗粒的大小、形状、材料性质和接触分布等因素的影响(Aursudkij,2007;Cavarretta,2010)。邓璇璇等(2018)通过改变颗粒接触状态研究不同约束模式对单颗粒破碎的影响,研究表明配位数越多的颗粒破坏形态越复杂、当配位数相同时,颗粒的破碎阈值与平均奇异值呈正相关。随着土工领域易碎材料破碎特征与影响因素研究的不断深入,Kjaernsli et al.(1963)发现在同一应力水平下,颗粒表面越粗糙,颗粒形状越不规则,破碎程度越大。Hall et al.(1963)等发现级配不良的土颗粒比级配较好的颗粒破碎显著。目前针对钙质砂在受力过程中的破碎机制的研究还较少,本次试验通过自制的砂土微观结构提取装置,对不同粒径、级配的砂样在逐级增压的过程中破裂的微观机制进行了探究,讨论了钙质砂随着应力增大而破裂的规律。

1 试验材料及方法

1.1 试验材料

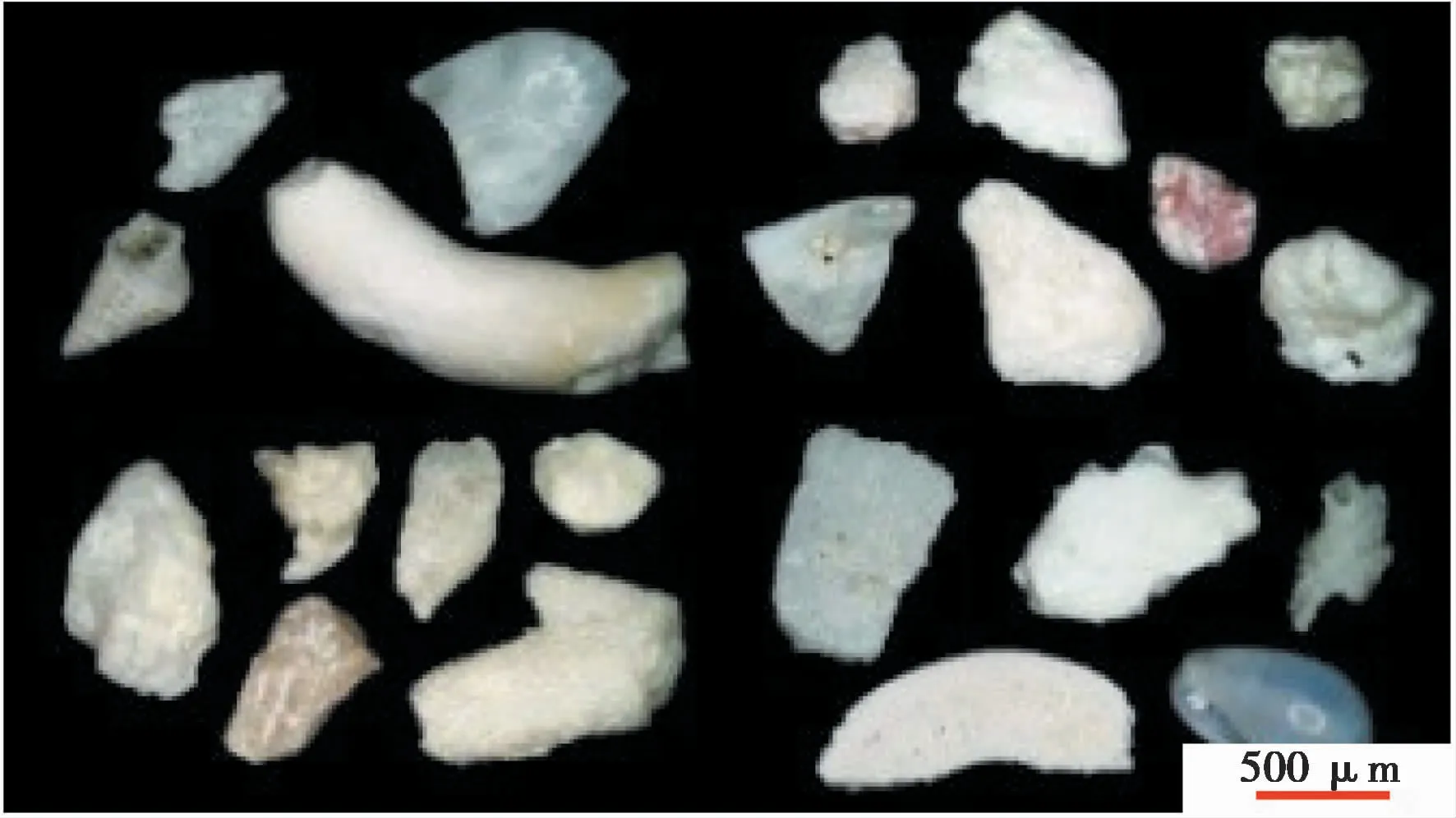

本研究采用的钙质砂由天津中石油工程技术研究所提供,取自中国南海六号采样点。该钙质砂总体呈土黄色,颗粒形状极不规则(片状、块状、断肢状等),大小不一,可见较多的海洋生物残骸(图1),砂颗粒比重为2.734。

图1 本文所用钙质砂的典型颗粒形态Fig.1 Typical calcareous sand morphology in this study

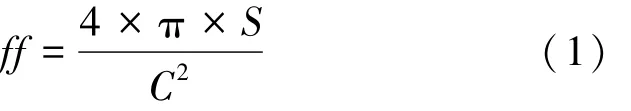

采用ST-2000拍摄仪对本研究中不同粒径大小的钙质砂颗粒进行拍照,获得包含约1200个颗粒的60张照片。利用颗粒/裂隙分析系统(PCAS)对颗粒几何形态进行定量分析,获得砂颗粒长度、宽度、形状系数(ff)等参数,结果见表1。其中,形状系数的定义如下:

式中:S为图像中颗粒面积;C为颗粒周长。由定义可知ff的取值范围为0~1,数越接近1,颗粒形状越接近圆形。

由表1可知,钙质砂颗粒形状非常不规则,粒径较大的砂颗粒组(1~2 mm)的ff比粒径较小砂颗粒组(0.5~1 mm)略低,可见大颗粒的形状复杂程度比小颗粒高。此外,较大粒径范围内的砂颗粒中存在更多长宽比较高的断肢状颗粒。

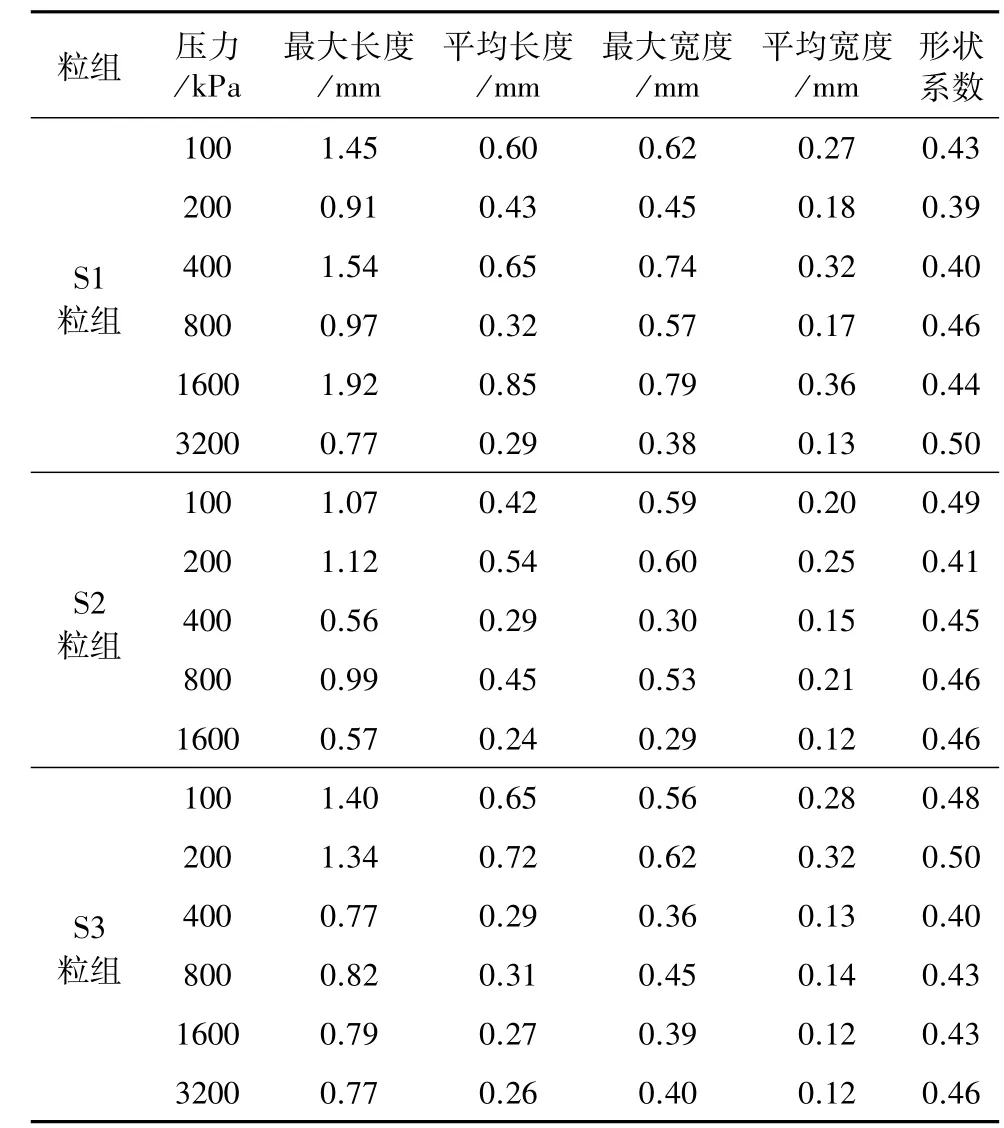

表1 各粒径砂颗粒基本几何参数Table 1 Basic geometric parameter of various particle size

1.2 试验方法

通过筛分,主要选取粒径范围为0.5~2 mm的钙质砂进行室内压缩试验,并根据粒径进一步划分为粒径单一的S1、S2粒组(粒径范围分别为1.43~2 mm、0.5~1 mm)以及级配较好的S3粒组(粒径范围0.5~2 mm,其中0.5~1 mm、1~1.43 mm、1.43~2 mm粒径范围的钙质砂各三分之一)。采用砂雨法制样(吴建平等,1990),选用的漏斗内径为最大砂颗粒粒径的2.5倍,落距20 cm。对试样进行100ikPa、200ikPa、400ikPa、800ikPa、1600ikPa、3200 kPa共6级荷载条件的压缩试验。本研究共设3组试验,每组6个平行样。(1)级配变化分析。两组在每一级加压后取一个试样对其进行粒径分析,观察级配变化;(2)微观结构分析。剩余一组则使用砂土微观结构提取装置对压缩过程中的微观结构进行提取(刘兵等,2017),该装置可在保持压力的条件下将砂颗粒空间状态固定。每级加压稳定后,对试验固定并制作6个铸体薄片,使用显微镜对获得的照片取点50倍放大拍照,每级获得照片60张,对破裂后的钙质砂颗粒形态进行定量分析(刘春等,2018)。

2 试验结果与讨论

2.1 粒径、级配对压缩变形的影响

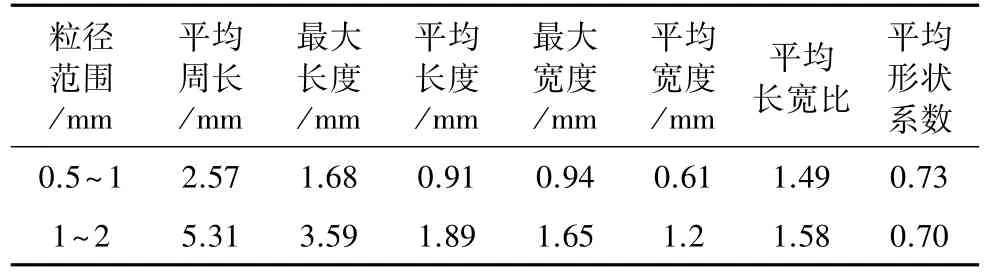

图2为各组试样压缩过程的e-lg p曲线。3组试样的初始孔隙比分别为1.69、1.66、1.57。单一粒径范围(S1、S2粒径组)的试样初始孔隙比接近;级配良好的S3试样组的初始孔隙比较S1试样组低0.12。这主要是因为大颗粒间的孔隙可以由小颗粒较好地填充,降低其孔隙比。在加压结束时,S1试样组孔隙比降低了0.586,下降幅度达34.7%,明显大于另两组试样(分别为27.2%、29.3%),而S2与S3试样组的孔隙比变化量较接近。可见单一粒径范围下随着颗粒粒径的增大,钙质砂的破裂、压缩性增大,而良好的级配则会显著降低钙质砂的破碎性,这与蒋礼(2014)通过一维压缩所得出的钙质砂压缩特性结论相吻合。

图2 不同粒径、级配下试样的e-lg p曲线Fig.2 e-lg p curves with different particle sizes and gradations

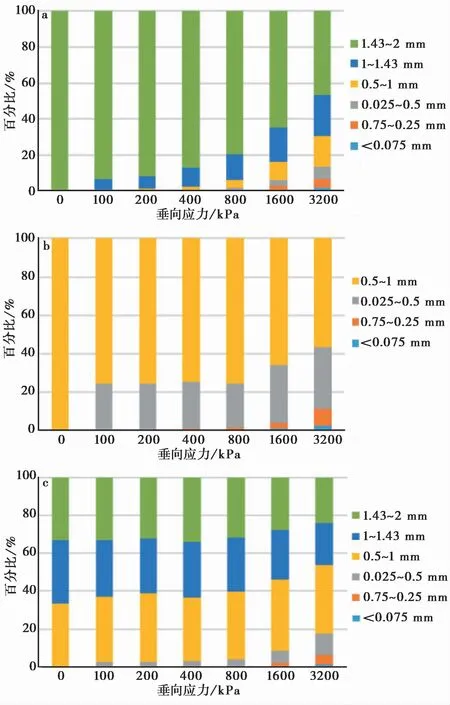

每次加压后取试样进行粒度分析,各粒径组内的颗粒质量占比详见图3。由图可知当施加荷载低于800 kPa时,S1粒组的级配随着荷载的增加持续变化,且仅粒径范围为1~1.43 mm的颗粒比例明显增加,这与大颗粒的不规则棱角处产生应力集中,颗粒破坏以棱角破坏的不均匀破碎有关;S2试样组在100~200 kPa时0.25~0.5 mm粒组的颗粒比例明显增加而在200~800 kPa各粒径颗粒质量保持稳定,说明除了加压初期有少量颗粒破碎,该试样组在较小压力条件下孔隙比的减少主要由颗粒间的滚动和重新排列造成,这与S2粒组具有较小的粒径和较高的形状系数有关,在较小的压力条件下颗粒不易破坏;S3粒组则仅在100~200 kPa时中间粒径(1~1.43 mm)表现出一定的质量减少,在200~800 kPa的压力范围内质量比例保持稳定,这可能是由于S3粒组具有更好的级配,在较低压力下,小粒径颗粒通过移动可以更好地填充大颗粒间的孔隙造成试样孔隙比减小,而颗粒的破坏在较低压力下并不明显。

当荷载高于800 kPa时,S1粒组中粒径小于1.43 mm的颗粒比例增加,且粒径小于1 mm的颗粒比例增加,这与在较高压力、低孔隙比的情况下颗粒间受力更加均匀,颗粒的破坏不局限于不规则棱角处而发育于整个颗粒当中有关;S2粒组中各粒径范围的颗粒比例不再稳定,表明在较高压力、较大密实度的情况下试样中的颗粒出现破坏,孔隙比进一步减小;S3与S2情况类似,各粒径范围内的颗粒质量比例不再保持稳定,表明在较高压力、较大密实度的情况下,S3中的颗粒进一步发生破坏,导致孔隙比减小、试样压缩。

图3 压缩过程中各粒组百分比变化图Fig.3 Percentage change pattern of each particle group during compression

随着压力的变化,钙质砂颗粒在压缩过程中呈现出不同的行为,主要表现为颗粒的移动和破碎。但单从粒径、孔隙比的变化无法准确了解钙质砂压缩过程中发生的变化,因此有必要对压缩过程中钙质砂的微观结构进行提取,从而掌握颗粒的破碎机制。

2.2 颗粒在不同压力条件下的破裂特征

王刚等(2018)援引Guyon et al.(1994)的研究中将颗粒破碎形式分3种类型,破裂:颗粒的整体破坏,原颗粒分为数块粒径接近的小颗粒;破碎:多发生于颗粒表面的破坏,原颗粒分为一颗粒径较大颗粒与数颗小颗粒;研磨:多发生于相互错动、摩擦的颗粒表面间,原颗粒粒径几乎不变,接触面附近产生细微颗粒。

目前主流的硅质砂破碎特征研究认为硅质砂的破碎主要表现为大颗粒边角接触点的研磨,增大细颗粒的比例,填充孔隙(Vesic et al.,1986;Nakata et al.,2001;Bastida,2016;顾颖凡,2018),张季如等(2016)研究表明无论钙质砂还是石英砂,体应变与相对破碎率的比值不随应力变化。但钙质砂的恒定比值小于石英砂。

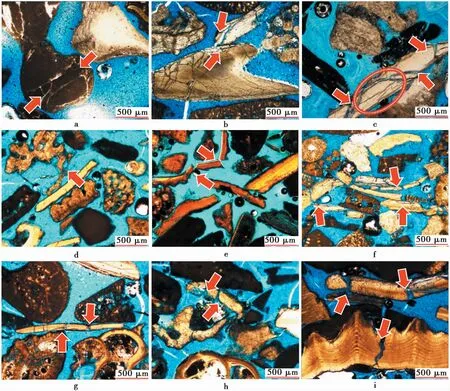

为了探究钙质砂在压缩过程中随压力的上升颗粒破碎的微观结构特征,本次实验中每级加压结束后取试样制作6个铸体薄片,每个薄片选取10个典型点位进行拍照以观察各粒组在不同压力条件下的微观破碎特征(共计获得照片1080张)。图4为各粒径组在不同压力下破碎后典型的结构照片。

由于钙质砂颗粒强度远低于硅质砂,在较低压力下,粒径较大(1.43~2 mm)且单一的S1粒组中部分颗粒在纺锤状(图4a)、突刺状等棱角处产生破碎,这导致S1粒组在垂直压力低于800 kPa前仅为1~1.43 mm的颗粒比例明显增加(图3a),此时破碎后的颗粒间未产生明显位移;随着压力增加,颗粒间的裂缝扩张,粒间位移增大(图4b),块状砂颗粒的破坏以破裂与研磨为主,这导致S1粒组在压力大于800 kPa后粒径低于1 mm的颗粒比例明显增加。若断肢状颗粒受颗粒长轴方向的剪切力作用,当压力增大至3200 kPa时,部分颗粒中会出现平行状裂隙(图4c)。粒径较小的S2粒组中,垂向应力在垂直应力达到800 kPa前除了部分外形不规则的颗粒在棱角处产生破碎,大多数颗粒仍然保持完整(图4d)。这也是图3b中S2粒组在800 kPa前各粒径范围颗粒质量比例保持稳定的原因,此时试样压缩的主要原因是颗粒的重新分布。随着压力的增大,部分断肢状颗粒会出现断裂产生长度更短的断肢状颗粒(图4e、图4f),而其余块状颗粒由于粒径较小,并未出现与S1粒组类似的破裂现象。这导致图3b中当垂直压力大于800 kPa后粒径低于0.5 mm的颗粒比例明显增加。S3粒组因具有较好的级配,其孔隙比相比S1、S2粒组大幅降低,颗粒间的接触点增多。在较低压力下块状颗粒于片状颗粒受力均匀,没有出现明显破坏;而随着接触点的增多,断肢状颗粒在多个不同施力点共同作用下易产生断裂(图4g)。因此在图3c中S3粒组在800 kPa前仅1~1.43 mm粒径范围颗粒比例明显减小。随着压力的增大,部分较大粒径的块状、片状颗粒破裂(图4i),断肢状颗粒继续断裂成更短的颗粒,粒径较小的块状颗粒破碎较少。

图4 钙质砂在不同压力下破碎后的微观结构特征Fig.4 Microstructure characteristics of broken calcareous sand under different pressure levels

2.3 钙质砂颗粒的破碎模式

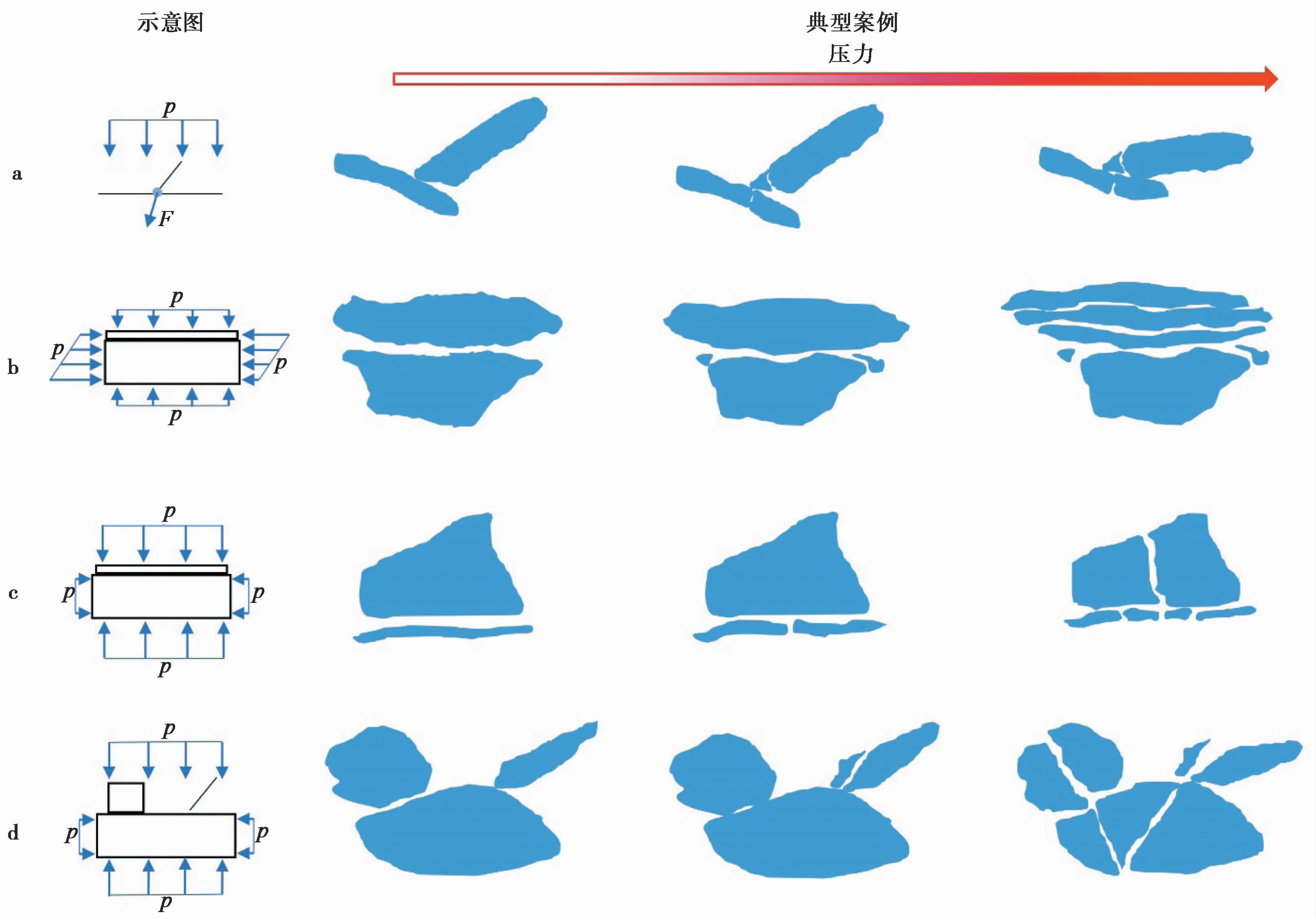

通过对颗粒破碎特征的观察和分析可以发现:粒径大小、形状和级配会影响钙质砂的接触模式,从而导致不同受力形式的破坏方式。通过1080张微观照片的总结,可将钙质砂的接触模式大致分为以下4种(图5):

模式1:点-线接触模式(图5a)。该模式多见于颗粒粒径较大,级配较差砂样中的断肢状颗粒间(图4b、图4c),颗粒间的接触点较少,容易产生应力集中。在较低的压力下颗粒的接触点附近便会产生破裂,此时颗粒间位移较小;随着压力增加,裂缝在颗粒间逐渐扩张,颗粒间产生明显位移。

模式2:面-面接触模式(图5b)。该模式多由块状颗粒和片状颗粒或宽度较大的断肢状颗粒构成(图4c、图4d),在各个粒径范围内均有出现,为最常见的接触模式。该模式下颗粒间接触面积较大,不易产生应力集中,在较低的压力下颗粒破碎不明显,随着压力的增大,大粒径颗粒易产生整体破裂,小粒径颗粒破碎不明显。当断肢状颗粒受长轴方向的剪应力时,颗粒间可能产生多条平行于接触面的裂纹。

模式3:线-面接触模式(图5c)。该模式主要多出现在粒径较小的断肢状颗粒与块状或片状颗粒间。不同级配条件下均有出现(图4f、图4i)。该模式下颗粒间的接触点较多,不易产生应力集中,在较低的垂向压力下除断肢状颗粒外其余颗粒破碎不明显,随着压力的增大,部分块状颗粒与片状颗粒也将产生破碎。

模式4:复合接触模式(图5d),该模式多出现于级配较好的砂中,由不同大小、形状的砂颗粒共同构成(图4g、图4i)。该模式下颗粒间的接触点较多,在较低的垂向压力下,断肢状的颗粒在多个施力点的作用下易产生断裂;块状与片状颗粒受力较均匀,破坏不明显。随着压力的增大,块状颗粒与片状颗粒容易产生整体破裂。

2.4 颗粒在破碎过程中微观结构的量化

图5 不同接触形式下颗粒破坏示意图Fig.5 Schematic diagram of particle failure under different contact forms

表2 各粒组颗粒统计参数Table 2 Sand sample particle statistical

在通过薄片照片获得了砂颗粒在破碎过程中微观结构的演化过程的基础上,进一步采用PCAS软件对不同试样破碎后颗粒形态进行定量分析。主要参数统计见表2。由表2可知:随着压力的增大,所有试样的形状系数均保持在0.4~0.5的范围内,较破碎之前0.7的形状系数有明显下降。这表明在受压破裂之后,钙质砂颗粒外形变得更加复杂。一方面由于颗粒破碎后粒径变小,破裂后的颗粒轮廓更加复杂,故形状系数减小;另一方面随着应力增大,小粒径颗粒数量增多,导致平均粒径的减小。试样的形状系数所表现出的先减小后增大的趋势,是由于在较低的应力条件下(<800 kPa),试样中棱角的破坏导致小颗粒的产生。这些断裂而产生的不规则小颗粒使得试样的平均形状系数减小。随着压力增大,试样的破坏不局限于不规则处,颗粒的破坏表现在颗粒的各个部位,且随着颗粒间的位移增大,颗粒的磨圆度也增大,此时试样的平均形状系数有所增加,这与2.1、2.2小节中的结论也相吻合。

3 结 论

通过对南海地区6号采样点获得的钙质砂进行不同粒径、级配条件下的标准压缩试验,研究了钙质砂的压缩破碎过程以及过程中微观结构变化,得到以下结论:

(1)单一粒径条件下钙质砂试样的孔隙比随着粒径的增大而略有增大,但差异不大;良好的级配能够显著降低初始孔隙比;本文所使用的钙质砂的压缩性随着粒径的增大而增大,良好的级配会降低试样的压缩性。

(2)不同压力条件下,钙质砂颗粒的破碎受颗粒形状影响较大:当压力较小时(<800 kPa),破碎多发生于颗粒的不规则棱角与其他颗粒的接触点附近或断肢状颗粒当中,当压力较大时(>800 kPa),断肢状颗粒的破坏形式不变,块状颗粒和片状颗粒容易产生颗粒整体的破裂。

(3)颗粒的大小、形状和级配会显著影响颗粒的接触形式和受力模式,进而改变钙质砂的破碎形式。本文提出了钙质砂的4种接触模式:点-线接触模式、线-面接触模式、面-面接触模式以及复合接触模式。

(4)在颗粒发生破碎后,产生的不规则小颗粒会显著降低试样整体的形状系数(较初始降低0.2~0.3)。但由于破碎的偶然性,级配、粒径大小对破碎后的颗粒形状系数的影响不明显。

(5)受限于本次实验条件,对于不同地区、成分的钙质砂的破碎特征有待进一步研究,以验证此次试验结论的普适性。此外,针对钙质砂颗粒破碎特征尺寸效应的研究正在进一步开展中。

致 谢 本研究受国家自然科学青年基金(41502274)、国土资源部地面沉降监测与防治重点实验室开放课题(KLLSMP201702)、地质灾害防治与地质环境保护国家重点实验室开放基金(SKLGP2016K010)和中央高校基本科研业务费专项资金资助。特别感谢李云在本研究部分试验中的帮助。