液晶扩散不均问题的原理分析与改善

2020-09-10李其扬高章飞韩海滨

李其扬,王 月,张 猛,高章飞,韩海滨

(合肥京东方显示技术有限公司,安徽 合肥 230000)

1 引 言

TFT-LCD(Thin film transistor liquid crystal display)的发展过程经历了漫长的研究阶段,现在已经成为人类生活中重要的显示器件,覆盖生活中的方方面面。它具有低重量、低功耗、高清晰、价格低等优点[1-3]。目前TFT-LCD正在向着画面质量更加清晰饱满、尺寸更大、厚度更薄、边框更窄的方向发展。在TFT-LCD产品的对盒工艺中,液晶扩散不均的问题亟待解决。它的形成原因是由于液晶扩散不充分导致的,其消失的时间一般为6~15 h[4-6]。但是这个时间在实际生产中不具备量产性。另外,扩散不均现象消失后约15%的液晶屏会产生污渍现象,严重影响产品质量。

液晶扩散不均现象产生的原因有很多,包括液晶滴下量过少,液晶盒内支撑隔垫物过高等因素[7]。本文在流体Washburn模型的理论基础上,发现改变液晶滴下的形状、对盒真空时间、加热固化时间等因素可以有效改善不良。实验结果表明,改变液晶的滴下形状能在保证生产成本及生产节拍的同时,有效改善产品液晶扩散不均现象,并对液晶扩散不均现象消失后产生的污渍进行有效抑制。同时发现抽真空时间和加热固化时间的增加也可以有效解决此不良。

2 原 理

2.1 液晶扩散不均现象机理

液晶扩散不均现象的形成机理为阵列基板(TFT)和彩色矩阵基板(CF)的对盒后,会在边角或其他区域发现颜色异常,尺寸一般在0.3~0.5 mm之间。以ADS产品为例,正常区域在有背光的偏光下呈现常黑模式,而异常区域因为没有受到液晶偏光作用,背光完全透过,所以显示的是玻璃透过光后的白色,如图1左所示;扩散不均现象消失后约15%的液晶屏会产生污渍现象,如图1右所示。

图1 液晶扩散不均现象Fig.1 Liquid crystal unfilled phenomena

2.2 液晶扩散的Washburn模型

液晶扩散的模型分为单基板扩散、平行板间扩散两个过程。单基板扩散是指液晶在开放中的环境依靠自身重力进行扩散,平行板间扩散指液晶在阵列基板和彩膜矩阵基板对盒后的扩散过程。由于平板间扩散起到主导作用,而单基板的扩散程度较小。所以单基板扩散导致的差异可以忽略不计,实际生产过程中只考虑平行基板扩散的影响。

液晶是介于液态和结晶态之间的软物质。液晶在-50 ℃的低温时呈现白色塑料状的晶体状态;随着温度的上升,逐渐变软,呈透明油脂状的黏性流体状态;常温时黏度变得更小,呈白糖水状态。温度到达熔点,液晶就会融化成液体;如果继续上升,液晶就变成了透明的液体。变成透明时的温度叫做液晶的清亮点[8]。由于实际生产中无低温状态,所以不用讨论低温情况。现将液晶在平行板间的扩散分为常温和高温下的平行板间扩散。常温状态为液晶在对盒设备内的扩散过程,高温状态为液晶在热固化炉内的扩散过程。工艺流程为先进行对盒,再进行高温热固化。下面从常温、高温两个方面进行讨论。

2.2.1 液晶在常温下的平行板间扩散

液晶在常温下的平行板间扩散主要为液晶在对盒设备内的过程,此时液晶分子在平行放置的TFT阵列基板和CF彩膜基板的中间进行扩散。液晶在常温下扩散遵从流体流动Washburn模型[9]:

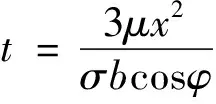

(1)

其中:t为液晶在平行板间的流动时间,σ为表面张力系数,x为t时刻的流体位置,φ为接触角,μ为流体的黏滞系数,b为平行板间的距离。

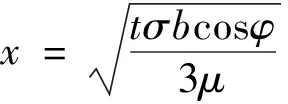

换算之后可得到:

(2)

由Washburn模型可知,液晶分子的扩散程度由液晶在平行板间的流体位置χ来表述,χ越大说明液晶在平行板间的扩散距离越远、扩散程度越理想。而影响流体位置的因素有液晶在平行板间的流动时间、表面张力系数、接触角、流体的粘滞系数、板间距离等。其中,表面张力、接触角和粘滞系数均为液晶材料本身因素,很难通过变更工艺条件来改善。平行板间距离b为产品设计值,影响到液晶的响应时间和透过率[10]等多种因素,不会轻易变更。因此本文考虑从改善平行板间的流动时间t方面入手。

另外,同时考虑到液晶滴下的初始位置s会直接影响液晶的扩散程度。综上所述,本文从液晶在平行板间的流动时间t和液晶滴下的初始位置s两方面进行实验设计,论述液晶扩散不均的改善方案。

(1)液晶滴下的初始位置

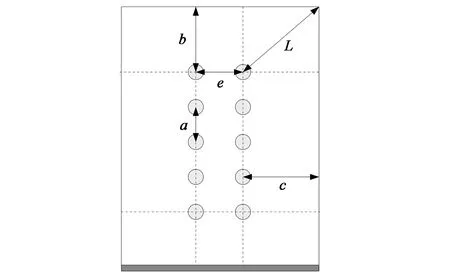

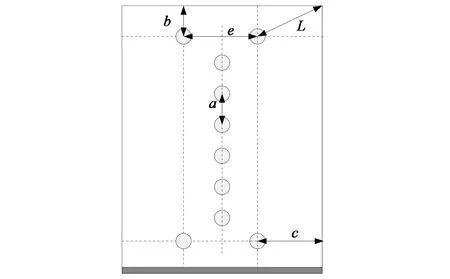

描述液晶滴下形状主要分为以下3个参量:每两排液晶滴间的距离a、液晶滴到液晶屏短边的距离b和液晶滴到液晶屏长边的距离c(图2)。液晶扩散后,在平行板间呈椭圆形向四周扩散(图3)。影响液晶在边角处扩散的主要因素是距离L。

图2 液晶滴初始位置的a、b、c、L。Fig.2 a,b,c,L of initial position of LC.

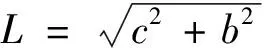

(3)

现将t时刻的流体位置x分为3种情况讨论:①χ

液晶在平行板间扩散前,由于受到两基板对盒时作用力的影响,会迅速呈现椭圆形的扩散形状(图3)。一般情况下它的四角距离屏幕边缘仍存在一定距离,为液晶扩散的薄弱区域。通常方法为通过减小b和c,使液晶扩散的薄弱区域缩减,从而使扩散更充分。但是b、c的缩短会导致屏幕长、短边附近的液晶冲出屏幕像素区,产生穿刺不良(图4)。所以本文在下一节重点讨论了通过变更液晶滴下形状的方法来改善此问题。

图3 液晶滴扩散后的位置Fig.3 Position of LC diffusion

图4 穿刺不良Fig.4 Seal leak defect

(2)平行板间的流动时间

由Washburn模型可知,增加对盒时的真空保持时间t对于液晶扩散可以起到有利效果。但是实际生产中,由于此时液晶屏内的封框胶在对盒时仍为液态。如真空时间过长,会导致液晶扩散到封框胶内,引起穿刺不良。所以下一节会重点针对真空时间进行实验研究。

2.2.2 液晶在高温下的平行板间扩散

液晶在高温下的平行板间扩散是指液晶在热固化炉内的扩散过程。由于热固化炉内温度为120 ℃,而液晶熔点为100 ℃左右。此时它已变成液态,流动性更好,更有利于扩散。并且经过高温加热后的封框胶已经变成固体,所以不会产生液晶扩散到封框胶内的情况,也就不会产生穿刺不良。

3 结果与讨论

3.1 液晶滴下形状实验

以139.7 mm(5.5 in)产品为例,如图2所示,液晶滴下的滴数为10滴。其中b、c分别为液晶滴与屏幕短边和长边的距离,L为液晶滴距离边角的距离(即在t时刻内液晶需要扩散的距离)。原始生产条件为2×5的液晶滴下排布(图2),此时b、c、L均比较大,若要减小L,可通过减小b、c来改变,但是这样就会增加穿刺的风险。改善方法将液晶排布变更为“工”字型(图5),主要变更点如下:

图5 新的液晶滴下形状Fig.5 New LC pattern

(1)由于液晶扩散不均主要发生在液晶屏的4个边角。所以实验通过减小b和c,使L减小。这样可以增加液晶的扩散距离χ,使得屏幕边角的液晶扩散更充分。

(2)当减小b时,屏幕4角的液晶滴和短边的距离也减小了,会有穿刺的风险。但是此时距离c也同时减小,使得距离e增加。由于e增加,液晶滴的横向范围扩散距离增大,使得原本纵向扩散的液晶可以横向移动,有效避免短边中间位置的纵向的穿刺发生。

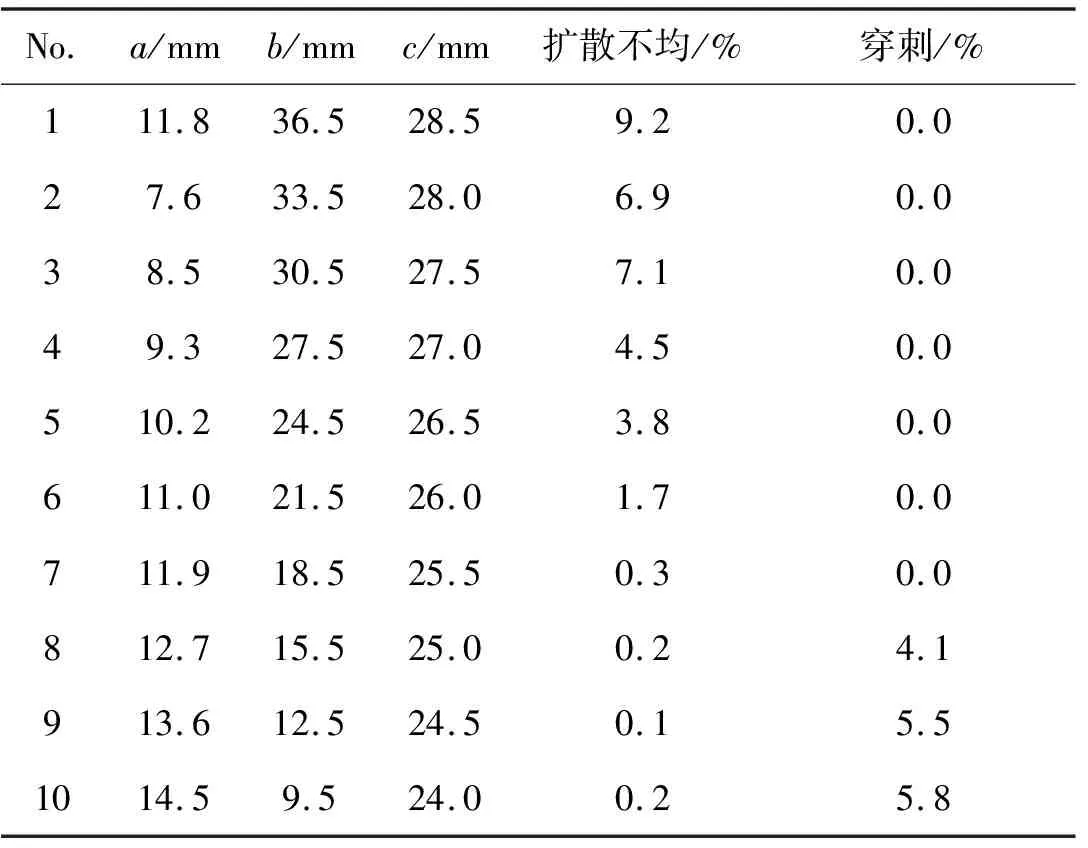

原始2×5滴下形状时,a=11.8 mm,b=36.5 mm,c=28.5 mm。此时扩散不均的发生率为9.2%。本实验通过减小b、c的距离进行改善。由于a距离不是关键因素,所以本实验中涉及的a变更均为配合b减小时所做出的相应调整。实验设定b的减小步长设计为3 mm,c的减小步长设计为0.5 mm,共进行10组实验。通过结果可知,当b=18.5 mm、c=25.5 mm时,此时液晶的扩散效果最为理想。若b、c继续再减小,会发生穿刺不良。根据Washburn模型可知,改变液晶的滴下形状可有效降低液晶t时刻的流体位置,使液晶扩散更充分。

表1 液晶滴下形状与不良发生率Tab.1 LC pattern and defect ratio

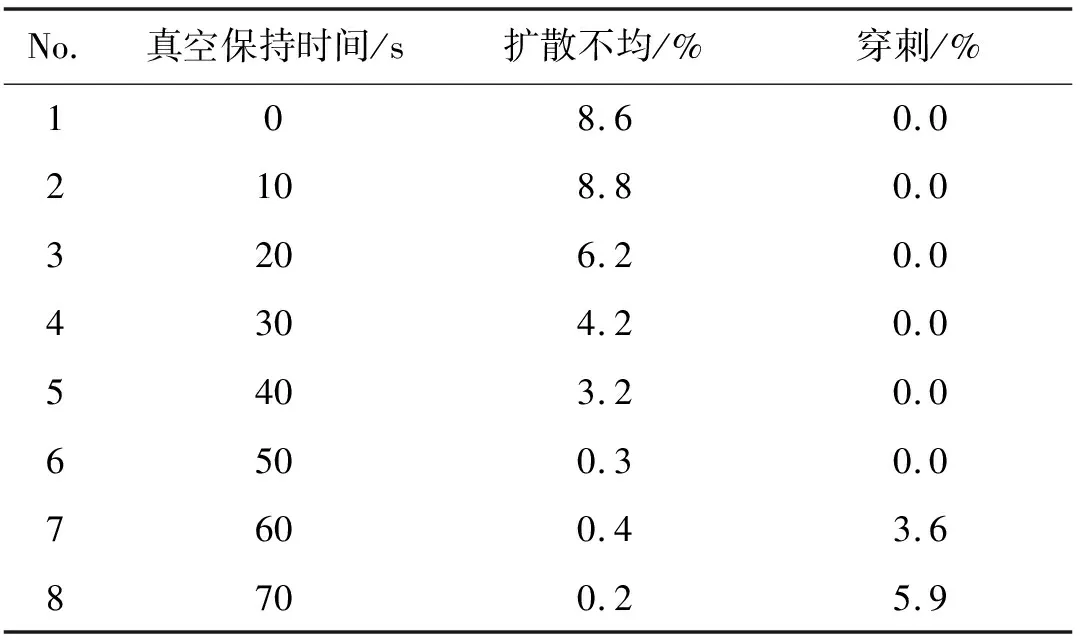

3.2 增加真空对盒设备的时间

真空保持时间t为设备内达到一定真空值后的保持时间。根据Washburn模型(式(2))可知,t越长,越有利于液晶在盒内的扩散。但是由于此时屏内的封框胶在对盒时仍为液态。如真空时间过长,会导致液晶一直扩散到封框胶内,会引起穿刺不良。所以综合考虑,设计实验如表2所示。结果表明,随着真空保持时间的增加,液晶的扩散效果更为充分。但是增加到60 s之后,产生了穿刺不良。所以最佳的真空保持时间为50 s。

表2 真空对盒设备保持时间与不良发生率Tab.2 Vacuum time and defect ratio

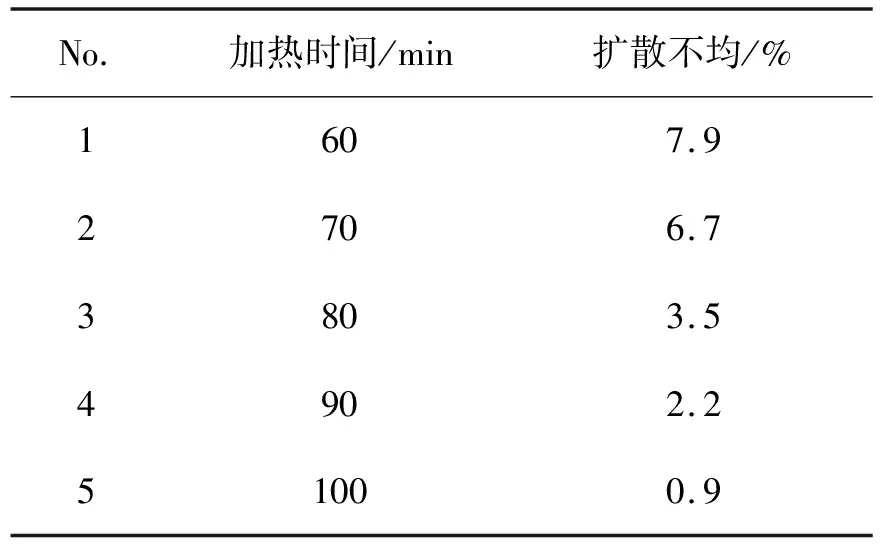

3.3 增加液晶屏热固化时间

热固化时间是指液晶屏在加热固化炉内的时间。原始加热时间为60 min,此时仍有液晶扩散不均现象发生。由于液晶熔点为100 ℃左右,此时它变成液态,流动性更好,更有利于扩散。所以实验设计延长加热时间的方案。同时,由于此时封框胶已为固态,所以不用考虑穿刺影响。实验结果表明,加热时间为100 min时,扩散效果最为理想,如表3所示。由于工厂产能等因素制约,大于100 min不具备量产性。

表3 加热固化时间与不良发生率Tab.3 Heating time and defect ratio

4 结 论

本文主要对TFT-LCD行业中液晶扩散不均的现象进行研究。通过Washburn模型理论分析,增加液晶的流动时间有利于解决扩散不均,同时改变滴下形状也可起到同样效果。结合实验,验证了改变液晶滴下形状、增加真空保持时间、延长加热固化时间3种方案可有效改善上述问题。从理论和实验出发,论证了液晶扩散不均的解决方案。