液态危废及含盐水处理技术研究新进展

2020-09-10李战强蔡春霞单毅

李战强 蔡春霞 单毅

(1. 北京北大先锋科技有限公司,北京 100871;2. 精进电动科技股份有限公司,北京 100018)

1 引言

液态危险废弃物及含盐水溶液具有难处理、难降解等属性,可严重影响人体健康,如致癌性、致畸变性、突变性、传染性等。液态危险废弃物及含盐水溶液化学成分迥异、含盐量不同、腐蚀介质多、COD含量高,一般的处置方法很难处理,且处置装置具有投资成本高、运行费用高、设备耐腐蚀性能差等特点。

随着液态危废及含盐水溶液处理技术的飞速发展,有必要对现有处理技术特点进行全面评述。本文对近年来液态危废及含盐水溶液处理技术的应用进行了较全面的分析和总结,对新技术研究以及现有技术应用领域的拓展具有借鉴意义。

2 原理

目前液态危废处理技术大致分为膜分离与热浓缩两个研究方向。

膜分离技术是由两侧压力不同、两侧浓度不同及两侧电势不同等因素作为驱动力,通过溶液中溶质分子大小与膜空隙之间的尺寸差异、电荷互斥以及物理化学相互作用实现分离。膜分离技术具有分离精度高、易于操作、便于管理和运行温度相对较低的特点,在液态危废及含盐废水处理中主要应用的技术有微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、透析(DA)、电渗析(ED)、电脱盐(EDI)、正渗透(FO)、膜萃取(ME)、膜蒸馏(MD)等。其中,反渗透装置近年来快速发展,在废水、医药化工、危废资源化等领域都有技术突破,液态危废和含盐水溶液可以浓缩2~3 倍,而回收的溶剂可作资源化处理,使得危废处理成本大幅降低。

热浓缩技术是一种具有传热、传质的物理处理过程,主要的热浓缩工艺有多效蒸发(MED)、低温蒸馏(LTD)、多级闪蒸(MSF)、机械压缩蒸发(MVR)、负压蒸馏(LVD)等技术。热浓缩技术最主要的特点是需要外界供给热源,运行过程中需要消耗蒸汽或者电能。液态危废及含盐水溶液中元素种类较多,其中卤元素对设备腐蚀严重,而钙元素、镁元素溶液等在高温下易与空气中CO2产生反应形成白垢,导致蒸发装置污堵严重,运行成本高启,工艺装置长期稳定运行的概率下降。

3 技术现状

3.1 膜分离技术的拓展与应用

3.1.1 纳滤膜技术

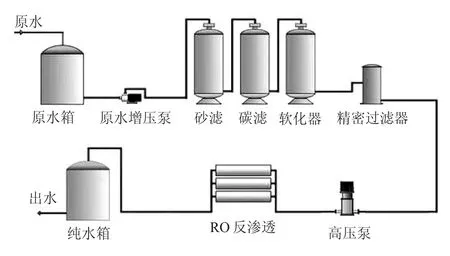

纳滤是一种从反渗透膜衍化而来的新型分离技术,由于纳滤膜自身携带电荷,对带电的碱金属离子具有较好的截留效率,因此对液态危废及含盐水溶液脱盐是其主要的应用方向之一;另外,纳滤膜由两侧渗透压力差作为动力,可以有效拦截大分子有机物,分子量为100~1 000 道尔顿(Daltons),典型流程见图1。纳滤和超滤的串联工艺可对反渗透系统的进水进行预处理,以便降低进水溶液的硬度及易结垢离子对反渗透膜的污损。

图1 纳滤典型流程

同时,纳滤工艺在石油工业、化纤、印染、农化行业中可用于降低有机物含量,重金属离子的脱除与利用;在饮用水领域能有效降低水中含盐量,降低COD 含量;在液态危废及含盐水处理行业中,用来浓缩溶液达到液体危险废弃物和含盐水减量化的目的,实现处理成本最小化。焦涛等利用纳滤组合工艺,以印染废水溶液作为研究对象,实验数据得出溶液中有机物的脱除率较高,且可对部分助剂进行回收,而脱盐率也有良好的效果[1]。

3.1.2 反渗透膜技术

反渗透与自然渗透的方向相反,溶剂通过分子扩散的方式透过半透膜分离出来,推动力为膜两侧的渗透压差,典型流程见图2。反渗透膜分为正电荷复合膜和负电荷复合膜,其中纤维素醋酸酯膜和芳香族聚酰胺复合膜最为典型。膜层结构由支撑层和致密层组成,在制造过程中通过化学反应使得两层在界面交接处相互耦合、相交互织形成结构分明的膜分离结构,小分子溶剂在渗透压力作用下可透过,而相对较大的溶质分子或者颗粒物则被阻拦下来。

图2 反渗透典型流程

反渗透膜分离装置近年来快速发展,拓展的应用领域相对较多,如石油化工废水处理、工业纯水处理、市政给水净化、液体危废浓缩以及地表水除浊、半导体超纯水制备、医药化工物质的浓缩分离等[2]。Mansoor[3]采用一种新的反渗透膜制造工艺即水热法,支撑层和致密层由两种不同材质构成,控制化学反应温度、压力等条件形成新的反渗透膜层结构,用于分离溶液中的一价离子,研究数据表明,该复合膜对一价离子具有较高的脱除率。

3.1.3 电渗析技术

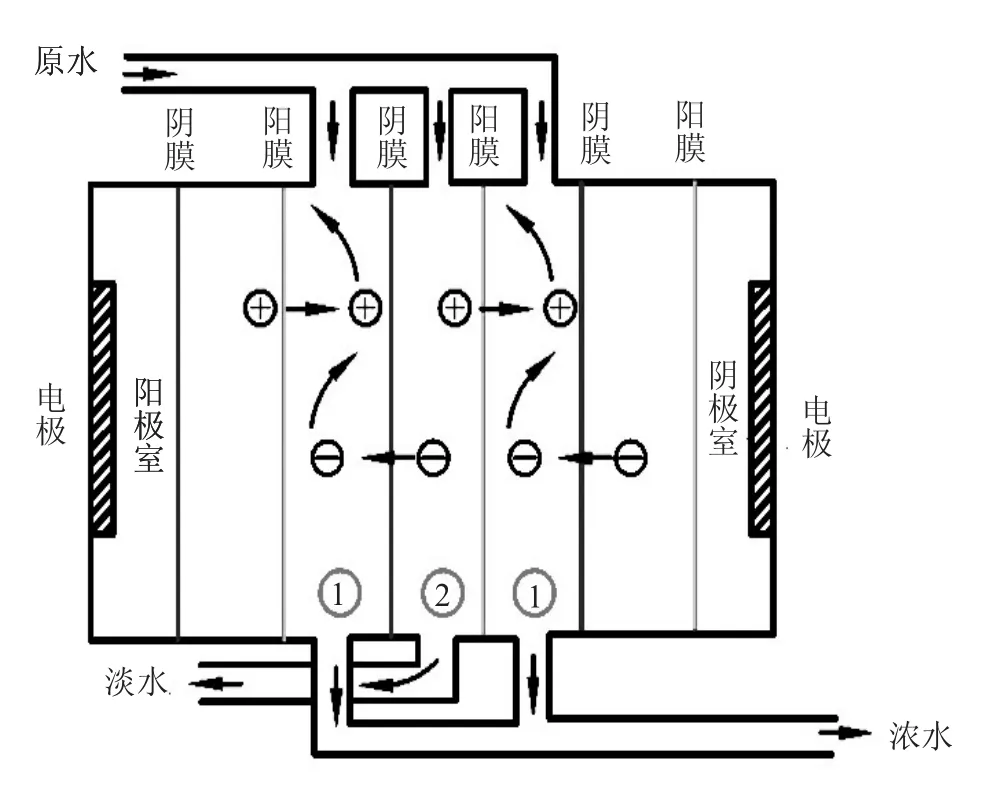

电渗析是电化学过程和半渗透扩散过程相互耦合新工艺,溶液中存在正负带电粒子,外加电场可使带电粒子定向移动,而半透膜具有带电属性,膜所带电荷与粒子电荷相同则互相排斥不能透过膜,达到分离浓缩提纯的目的,典型原理见图3。电渗析技术的原理特性适用于处理溶液质量分数≤0.4%的液体危废及含盐水[4]。刘启明等以较低含盐量的溶液作为研究对象,探索浓缩工艺装置运行条件,由电渗析膜处理后含盐溶液浓缩可达10 倍以上,实现溶液和溶质分离,达到资源化、减量化的目的[5]。

图3 电渗析原理示意

电渗析工艺装置结构简洁,可根据处理量灵活组装;前置预处理工艺简单,对溶液适应性强;控制系统可远程或就地操作,根据要求灵活控制;电渗析膜抗污损能力高,制造费用相对较低。该工艺可广泛应用于食品浓缩提纯、医药化工产品的分离;液态危废及含盐溶液的减量化处置;含重金属溶液的资源化利用等。同时,电渗析装置也存在一些有待解决的问题,如带电粒子存在反向渗透,浓缩侧和淡化侧在运行过程中由于浓度差距越来越大可能存在反向渗透,在工艺装置计算过程中需要从浓差极化现象入手考虑膜通量。

3.1.4 正渗透技术

正渗透是一种自然渗透,由于溶液两侧化学势的不同而自发进行的一种渗透过程,化学势高的溶剂向化学势低的溶液透过,典型流程见图4。正渗透膜两侧的渗透压力差为动力来源,使得溶剂能自发透过到汲取液—侧。Elimelech 等以汲取液为研究对象,利用稀氨水溶液和碳酸氢氨溶液以一定比例混合制备多种汲取液,通过实验选出具有较低化学势的溶液比例范围。原料溶液通过膜后其溶质截流率大于95%。经稀释的汲取液通过加热至60 ℃,铵盐会分解成CO2和NH3,而产生的CO2和NH3分离后,经化学反应再度形成铵盐,达到封闭循环使用的目的[6]。

图4 以混合氨盐为驱动液的正渗透流程

影响正渗透装置性能的因素:一是高通量的半透膜以及膜的抗污损能力和使用寿命;二是汲取液内溶质的封闭循环利用。Mcginnis 等采用NH4HCO3和NH4OH 以特定比例混合制备汲取液,实验过程中经稀释的汲取液进入外部加热装置,当温度达到NH4HCO3和NH4OH 分解条件时,形成CO2和NH3,再次冷凝可得原浓度汲取液,实现封闭循环使用[7]。Oriard 等制备汲取液采用含铁蛋白有机物,使得汲取液溶质具有磁性,外加磁场使得带电溶质在洛仑兹力的作用下定向移动,通过半透膜达到浓缩提纯的目的[8]。Chung 等利用2-甲基咪唑类化合物制备出了低化学势的汲取液,经试验得出溶剂的透过率相对比较高,并通过膜蒸馏技术在较低温度下实现封闭循环利用[9-10]。

3.1.5 膜蒸馏技术

膜蒸馏是蒸馏技术与膜分离技术相耦合的一种新工艺,膜只能允许溶剂气态分子通过,而溶液则由于表面张力的存在不能透过,达到浓缩提纯的目的,蒸汽经冷凝可资源化利用。膜蒸馏可实现液体危废及含盐水溶液的传质、传热分离的过程。膜蒸馏按工作原理分为单效膜蒸馏、多效膜蒸馏和真空膜蒸馏。

多效膜蒸馏具有类似多效蒸发的过程,中空纤维膜多根平行设置,热膜侧的流体依次串联流入膜组件;经膜两侧渗透压力差,溶剂蒸汽分子透过半渗透膜进行分离操作,在冷侧被冷凝。目前多用于实验室的理论研究,应用案例相对较少。Cheng 等利用计算机在实验室内对多效膜蒸馏进行了工艺流程模拟与模拟数据分析[11]。秦英杰等从小试研究中得出,原液含盐量为5.2%、流量0.67 L/min,多效蒸发的膜通量>5.2[12]。张凤君等以含酚溶液作为研究对象,探索中空纤维膜的浓缩工艺参数,经膜蒸馏处理的酚溶液,蒸汽凝液的苯酚脱除率>95.0%[13]。

真空膜蒸馏原理与其他单效、多效膜蒸馏相同,但在溶剂蒸汽分子穿透侧形成负压,以提高渗透过程的推动力。蒸汽在冷凝器中由冷却水进行换热操作,冷凝液降温后输送至可循环利用部位。武春瑞等利用聚丙烯疏水性半渗透研究反渗透含盐水的脱盐率,原料温度为95 ℃、负压-90 kPa,脱盐率>90%,冷凝液的纯度较高[14]。陈利等以海水淡化的含盐水为研究对象,探索负压压力、原料温度、膜通量和脱盐率等工艺参数,实验表明,负压越低,膜通量越大;原料温度越高,膜通量越大[15]。

膜蒸馏技术具有易操作、自动化程度高、蒸馏液纯度高等特点,可应用在液体危废及含盐水溶液的减量化,但膜蒸馏有膜通量小、膜造价高、膜抗污损性差等问题有待进一步解决。

3.2 热浓缩技术的应用

3.2.1 多级闪蒸技术

闪蒸物质的沸点随着压力变化呈现规律性,压力越小沸点越低,而压力升高沸点相应提升,总体呈线性关系,较高压力的饱和溶液进入低压容器中,由于压力骤降,造成溶液过热快速汽化。多级闪蒸技术是将多个容器串联压力依次降低,被闪蒸的溶液进入低压容器内连续多次闪蒸,溶液逐渐浓缩。多级闪蒸装置处理量大,在海水淡化领域应用比较广泛,最大日处理量50 000 t。闪蒸凝液的含盐率较低,通常<10.0 mg/L[16-17]。

在闪蒸装置中饱和溶液通过减压阀使得压力降低达到气化的条件,闪蒸室(罐)主要是提供过热饱和液体快速汽化的空间以及汽液分离的时间。闪蒸室的数量也称闪蒸级数,较为常见的级数在20~30级之间。

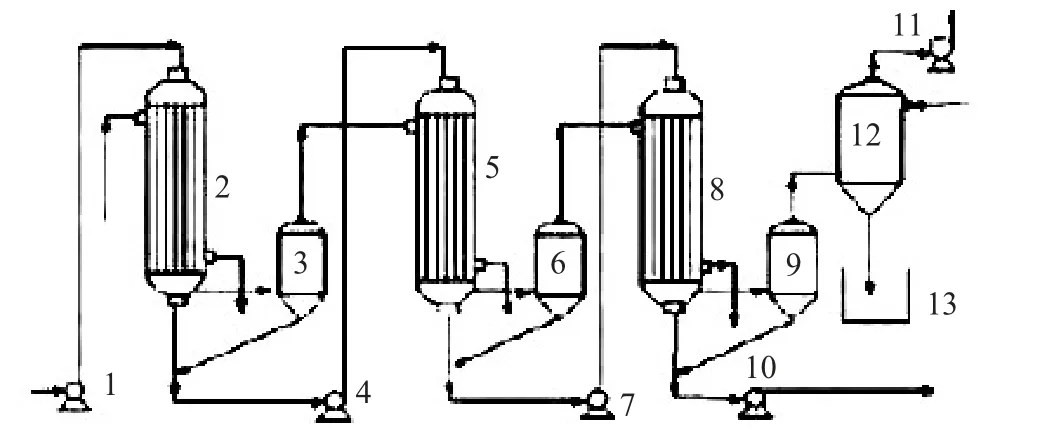

3.2.2 多效蒸发技术

多效蒸发可使蒸发的气体循环利用,实现节约能耗,在蒸发过程中二次蒸汽量多且潜热大,可作为下级蒸发的热量来源,而最末端蒸汽通过换热器冷凝。在蒸发过程中每经过一次蒸发和溶液浓缩的过程称为一效,依次类推,效数越多一次蒸汽的节省量越多。多效蒸发流程见图5,液体危废及含盐水溶液由泵输送到一效蒸发器,并由一次蒸气加热,经吸热的溶液达到沸点产生蒸汽,蒸汽抽出后进入下一效,这样可充分利用上一效的蒸汽潜热,一效浓液由泵输送到二效蒸发器内;随着效数越多设备的投资越大,节省一次蒸汽的费用与设备投资费用有最佳经济效益值,一般装置串联的效数为3~4[18-20]。

图5 多效蒸发流程

郑贤助等利用小试对双效蒸发装置进行了研究。以含盐溶液为研究对象二次蒸汽重复利用,吨水耗能为0.75 t(一次蒸汽);溶液中的COD 脱出率>95.0%,可实现液体危废及含盐水溶液减量化、资源化,资源循环再生重复利用[21]。

多效蒸发是热浓缩工艺中相对节能的工艺之一,并且具有工艺成熟、处理量大、占地面积小等优点,在各个产业的应用中快速发展,而在液态危废资源化和含盐水溶液的减量化领域中前景更加广阔。但也存在着溶液处置成本相对较高、设备腐蚀严重、能耗较高等不足,有待在实际工程应用中进一步解决。

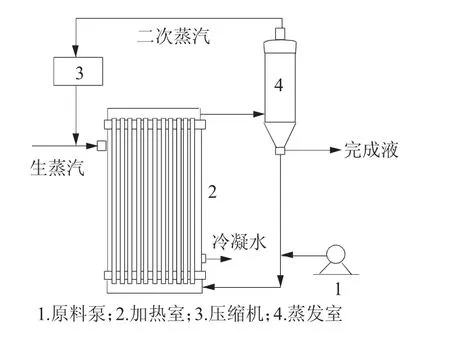

3.2.3 机械压缩蒸发技术

机械压缩蒸发装置将低品位的热源经热泵技术提高能源的品位,蒸发产生的蒸汽品位较低,经热泵后可有效提高蒸汽的焓值,增加蒸汽的冷凝潜热,进而减少装置的能源供给量,典型原理见图6。工艺装置需要外界蒸汽初次供热,液体危废和含盐水溶液产生的二次蒸汽,经热泵后提高潜热焓值,再次进入加热器,工艺系统启动稳定后不需要外界供给蒸汽[22-23]。

图6 机械压缩蒸发工艺技术原理

刘军等研究了机械压缩蒸发工艺系统中压缩性能对工艺的影响,实验数据表明,压缩机频率、压缩比、二次蒸汽压力等对系统稳定都有较大的影响,其中,压缩机工作频率<50 Hz 时系统稳定不需要外界能量补给[24]。顾承真等利用流程模拟软件(Aspen Plus)对机械压缩蒸发工艺系统的能量平衡点和质量平衡点进行了研究,二次蒸汽的压缩比控制在2左右,饱和溶液的温度与蒸汽冷凝液的温度差值<8 ℃,使得整个工艺系统能量消耗达到最佳[25]。

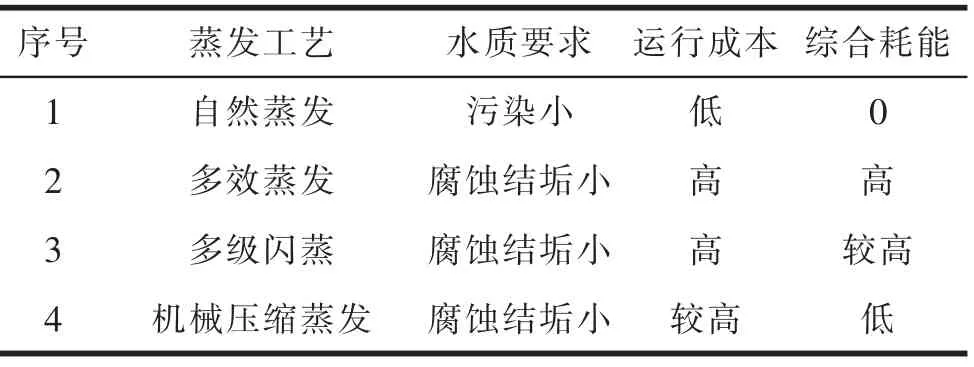

蒸发工艺对比见表1。从表1 可以看出,机械压缩蒸发工艺具有明显的优势,由于不需要外界能量供给,节能效率比较高,在其他应用领域的研究有待进一步探索[26]。但机械压缩蒸发工艺依然有能源消耗相对较高、运行成本高、设备耐腐蚀差、结垢严重等缺点,在处置液体危废和含盐水溶液中有待进一步改进与提升。

表1 蒸发工艺对比

3.2.4 负压蒸馏技术

负压蒸馏处理液态危废技术利用空气作为热源向系统补给热量和多种供热组合的方式供给热量,同时采用真空系统有效降低液体沸点和系统整体运行能耗。由于系统运行为负压真空状态,容器属于非压力容器,可有效降低设备的投资成本,同时采用金属材质或者非金属材质灵活组合,提高了设备的耐腐蚀性能。

3.3 不同工艺特点的对比

膜分离技术在处置液态危废及含盐水溶液应用领域中可选工艺汇总见表2。

表2 膜分离技术应用特点汇总

热浓缩技术在处置液态危废及含盐水溶液应用领域中可选工艺汇总见表3。

表3 热浓缩技术应用特点汇总

4 结语

近几年虽然液态危废及含盐水溶液处理技术得到快速发展,但在工艺特点及实际工程运行领域仍存在不足,有很大的技术改进空间。未来技术的革新与应用领域的拓展如下:溶液的前处理要求耗能低及工艺稳定可靠,如负压蒸馏及MVR 技术应用;技术成熟可靠,如反渗透膜的应用;投资费用低、运行费用低、经济效益明显。尤其液态危废处理技术的拓展,应结合含盐水处理技术的运行经验开发新的技术。