超声辅助及纳米颗粒加入对常温磷化过程的影响*

2020-09-10张卫红唐付佳崔孟凡

张卫红,唐付佳,崔孟凡

(咸阳师范学院 化学与化工学院,陕西 咸阳 712000)

磷化作为一种基础的金属表面处理工艺,可以使金属表面获得一定的润滑性和防腐蚀性,更易于后期的喷漆涂装[1-2]。 目前,因为具有磷化时间短、磷化膜厚度高、抗腐蚀性强等诸多优势,强酸性的高温磷化工艺仍然广泛应用于实际生产中[3-4],但高温磷化工艺也存在着诸如能耗高、沉渣量大、酸性废液排放量大、环境污染严重等弊端[5-6],在环保问题日益受到关注的大背景下,高温磷化液被较为环保且耗能较小的中低温磷化液所取代成为一种趋势[7-8]。

近年来,诸多研究者对中低温磷化液的酸度、磷化温度、磷化时间以及促进剂对磷化膜的影响进行了较为详细的研究[9-12],除此之外,有些研究者也对一些非磷化液必需的成分,如纳米SiO2、纳米Al2O3的加入对磷化膜的影响进行了研究,如钟庆东团队[13-14]研究了纳米SiO2的加入对磷化膜晶粒尺寸、致密性以及抗腐蚀性的影响,得出一定比例纳米SiO2颗粒的加入可以细化磷化膜晶粒,提高磷化膜致密性和耐腐蚀性的结论;张创优等人[15]将经过乙烯基三乙氧基硅烷改性的纳米SiO2加入到磷化液中,发现纳米颗粒既可以提高磷化膜的结晶速度也可以增加膜层的致密性和耐蚀性;张影等人[16]的研究也表明纳米Al2O3的加入可以提高磷化膜的硬度和减磨性,可应用于齿轮等对耐磨性要求较高的零部件的表面磷化处理。同时,超声辅助这一物理处理过程也曾被朱立群等人[17]应用于磷化过程中,其研究结果发现超声辅助可在无促进剂的条件下对钢铁表面实现常温磷化;邵红红[18]等人的研究进一步证明超声波的能量和空化作用有利于316L不锈钢表面磷化膜的生成。

鉴于超声辅助和纳米颗粒的加入均会对磷化膜产生较大影响以及目前尚未有纳米颗粒和超声波同时使用对常温磷化过程影响的研究报道,作者在设计了常温磷化配方基础之上,重点研究这2种因素对磷化膜性能的影响。

1 实验部分

1.1 试剂与仪器

磷酸:山西同杰化学试剂有限公司;氟化钠:天津市红岩化学试剂厂;钼酸钠:天津化学试剂三厂;六水硝酸锌、正硅酸乙酯(TEOS):天津科密欧化学试剂有限公司;无水乙醇、聚氧乙烯脱水山梨醇单油酸酯(吐温80):天津天力化学试剂有限公司;柠檬酸钠、硫酸羟胺:南京三舒生物科技有限公司;以上试剂均为分析纯;氧化锌:99.8%,阿拉丁化学试剂有限公司。

激光粒度仪:Zetasizer Nano3600,英国 Malvern公司;透射电镜:H7650,日本日立公司;台式扫描电镜:Phenom ProX,复纳科学仪器公司。

1.2 纳米SiO2制备工艺

参照课题组前期工作[19]合成纳米二氧化硅,即,按V(正硅酸乙酯)∶V(氨水)∶V(甲醇)=10∶20∶300混合3种原料,室温磁力搅拌12 h,即得到淡蓝色纳米二氧化硅溶胶。将1倍体积的二氧化硅溶胶加入梨形瓶中,又向其中加入原液1.5倍体积的纯水,将混合液旋蒸至体积仅约为原液的0.5倍,此时原液中的甲醇及氨基本去除干净,可认为是纳米SiO2颗粒在水中的分散液,最终将固含量调配为20 mg/mL。

1.3 试片选择及预处理

选择马口铁片作为实验材料,尺寸为50 mm×15 mm×0.35 mm(长度×宽度×厚度),磷化之前首先用金刚砂平粒度22 μm的砂纸打磨掉表面镀层,然后依次用纯水和乙醇清洗,氮气吹干。

1.4 磷化液基础配方

磷化液基础配方为ρ(氧化锌)=20 g/L,ρ(磷酸)=50 g/L,ρ(氟化钠)=0.8 g/L,ρ(钼酸钠)=0.6 g/L,ρ(硝酸锌)=6.5 g/L,ρ(柠檬酸钠)=2.0 g/L,ρ(硫酸羟胺)=21 g/L,ρ(吐温80)=6.0 g/L,溶剂为纯水。

1.5 磷化操作过程

(1)参照样制备

取1个烧杯,向其中加入100 mL磷化液,取1片打磨清洗完毕的马口铁试片放入烧杯中,在室温下磷化10 min,磷化结束后将试片取出并用纯水清洗干净,氮气吹干后置于热风烘箱中80 ℃烘干1 h。

(2)超声辅助磷化过程

操作与(1)参照样磷化操作基本相同,唯一不同的是在磷化过程中将烧杯置于200 W功率的超声波水浴中,振荡方式为每振动6 s间隔2 s。

(3)加入纳米SiO2磷化过程

取多份磷化液置于多个烧杯中,每份100 mL,向其中依次加入不同体积的纳米SiO2溶液,将打磨清洗完毕的马口铁试片编号后放入烧杯中,在室温下磷化10 min。磷化结束后将试片取出并用纯水清洗干净,氮气吹干后置于热风烘箱中80 ℃烘干1 h。

(4)纳米SiO2及超声辅助共同作用于磷化过程

操作与(3)基本相同,不同的是磷化过程中将烧杯置于200 W功率的超声波水浴中,振荡方式为每振动6 s间隔2 s。

1.6 磷化膜性能检测

(1)磷化膜增重检测

采用称重法,即用分析天平称量磷化前后的试片质量,并计算单位面积增加的质量,单位为g/m2。

(2)CuSO4点蚀法检测磷化膜耐蚀性

参考文献[17]配制CuSO4点蚀液,以总液量100 mL为例,分别称取4.1 g 的CuSO4·5H2O和3.5 g的NaCl溶于50 mL纯水中,向其中加入0.1 mol/L的HCl溶液1.3 mL,将混合溶液移入100 mL容量瓶中并用纯水定容即可。点蚀检测前用蘸有乙醇的脱脂棉对试片表面的磷化膜进行擦拭,待酒精挥发后,在磷化膜表面滴1滴CuSO4点蚀液,同时启动秒表,记录点滴液由天蓝色变为淡红色的时间,时间越长,则磷化膜耐蚀性越好。每个样品在不同位置检测3次,取时间平均值作为该样品的抗点蚀时间。

(3)NaCl溶液浸泡法检测磷化膜的耐蚀性

每个烧杯加入40 mLw(NaCl)=3%的溶液,将磷化处理后的马口铁试片编号后分别放入小烧杯中,每隔5 min观察试片表面是否出现黄色锈斑,记录最早出现锈斑的时间作为磷化膜耐NaCl溶液浸蚀时间。

2 结果与讨论

2.1 SiO2纳米颗粒的粒度及形貌分析

激光粒度仪对所合成纳米SiO2的粒度及粒径多分散性系数(PDI)的测试结果见图1。

粒径/nm图1 SiO2粒度分布图

由图1可知,纳米SiO2粒径z均值为51.43 nm,PDI值为0.064,粒度非常均匀。

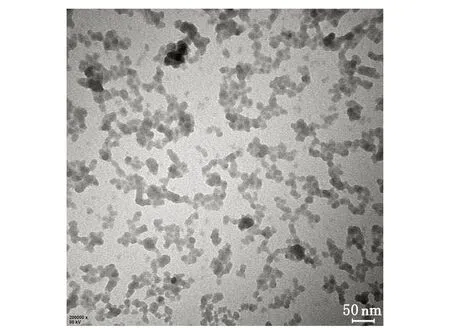

纳米二氧化硅透射电镜图见图2。

图2 纳米二氧化硅透射电镜图

由图2可知,纳米SiO2在干态下微观样貌呈现特殊的珠串状,原因在于甲醇是介电常数最大且黏度最小的低链醇,以其为溶剂采用Stöber法合成的纳米SiO2粒径小且表面能较大[20-21],因而会出现一定的自组装及聚集。纳米颗粒原始粒径为10~20 nm,较激光粒度仪所测数值小很多,原因应该在于激光粒度仪是在液相环境下检测,且最终粒度结果是拟合计算为球状尺寸输出数据,悬浮在液体中的纳米颗粒不规则扰动以及纳米颗粒外形与球形的差异均会对测试结果产生影响,故而与电镜测试结果存在一定的偏差。

2.2 参照样磷化膜综合性能

采用典型的常温锌系磷化液配方,所得磷化膜的主要成份是Zn3(PO4)3和Zn2Fe(PO4)2,磷化反应过程可用以下反应式表示。

制备磷化液时,主要原料ZnO和H3PO4发生反应,见式(1)。

(1)

(2)

(3)

(4)

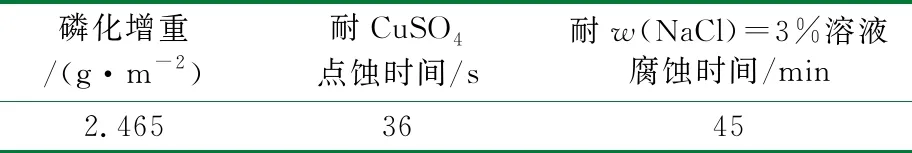

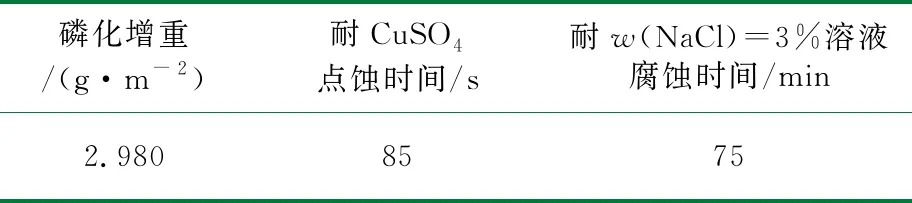

对参照样进行磷化增重测试,并进行CuSO4溶液点蚀以及w(NaCl)=3%溶液腐蚀实验,借以判定参照样品磷化膜的综合性能,具体数据见表1。

表1 参照样磷化膜的综合性能

由表1可知,经过10 min磷化,参照样耐CuSO4点蚀时间可以达到36 s,耐NaCl溶液腐蚀的时间可以达到45 min,整体来说该磷化膜的耐腐蚀能力属于中低的档次。

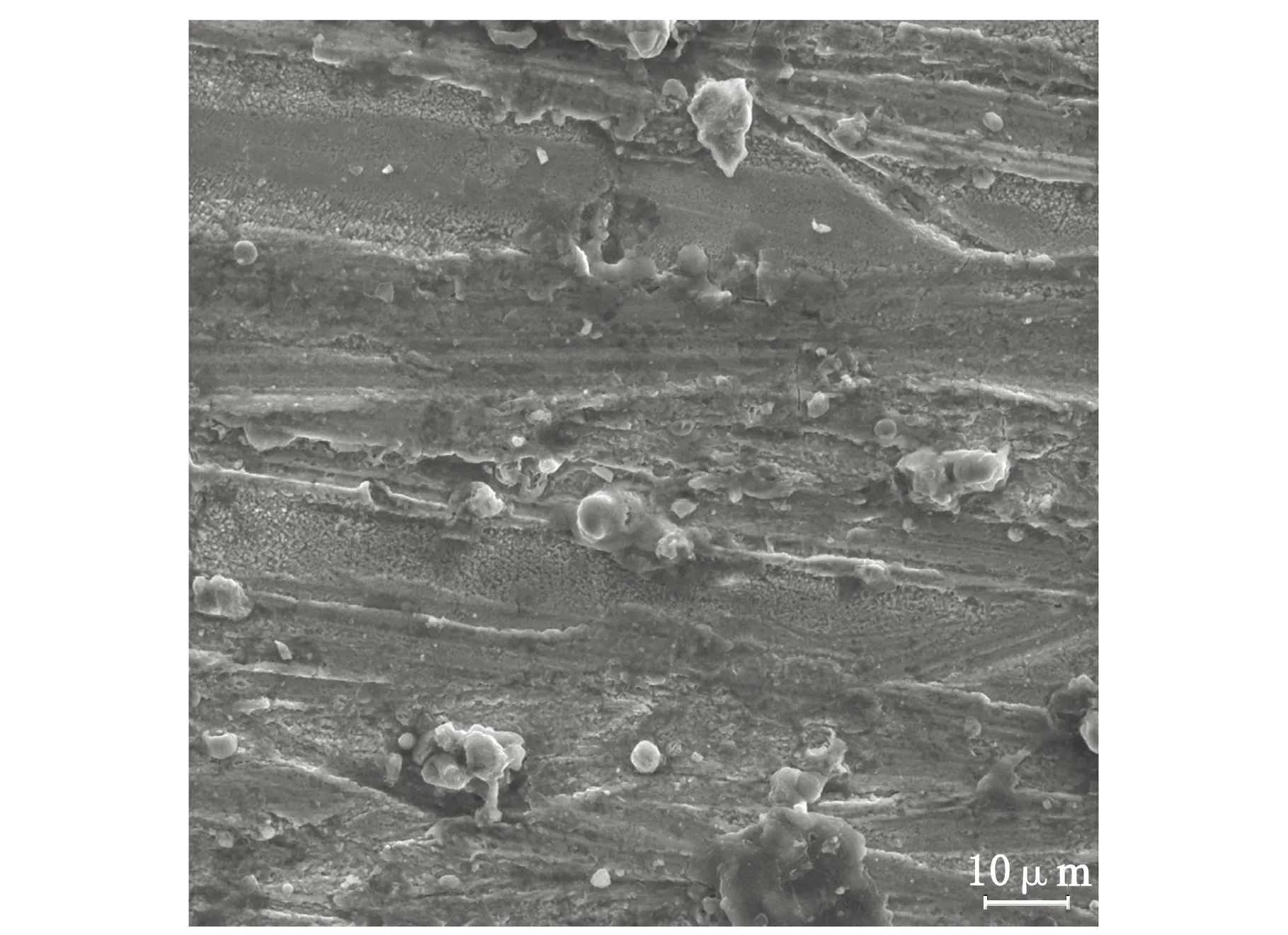

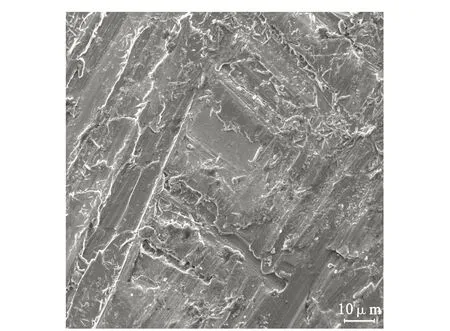

对应磷化膜的扫描电镜图见图3。

图3 参照样磷化膜扫描电镜图

由图3可知,钢铁表面已经生成了晶状磷化膜,但晶粒比较粗大,均匀性也较差,有些较厚的地方已经开裂,不利于耐腐蚀能力的提高。

2.3 超声辅助对磷化膜耐腐蚀性的影响

按照参照样的工艺参数,在磷化过程中加入超声辅助,得到的磷化膜各项性能见表2。

表2 超声辅助样品磷化膜的综合性能

由表2可知,同样的磷化工艺仅在磷化过程中加入超声辅助,磷化膜的增重较参照样增加了51.52%,磷化膜耐CuSO4点蚀能力和耐w(NaCl)=3%溶液腐蚀能力分别提高了186.11%和77.78%,原因应该在于超声辅助的空化效应对磷化膜的形成有促进作用,在相同的反应时间里可以生成更厚的膜层,同时超声操作也有益于减小磷化晶粒,从而提高磷化膜表面结晶体的致密性,具体表现为样品的耐腐蚀性增强程度明显大于磷化增重程度。这一分析也可以从磷化膜的扫描电镜图中得到印证(见图4)。

图4 超声辅助后所得磷化膜扫描电镜图

由图4可知,超声辅助后所得的磷化膜虽然部分区域也出现了稍微粗大的晶粒,但大部分区域的均匀性及致密性优于参照样。

2.4 加入纳米SiO2对磷化膜耐腐蚀性的影响

首先以耐受CuSO4溶液点蚀能力为指标研究了纳米SiO2加入量对磷化膜耐蚀能力的影响,见图5。

ρ(纳米SiO2)/(mg·mL-1)图5 ρ(纳米SiO2)对磷化膜耐CuSO4点蚀能力的影响

由图5可知,随着磷化液中ρ(纳米SiO2)的增加,磷化膜的抗腐蚀能力逐渐提高,在ρ(纳米SiO2)=2.0 mg/mL时磷化膜耐CuSO4点蚀时间可达85 s,但继续提高纳米颗粒加入量,磷化膜的耐腐蚀性反而有下降趋势,应该是过量的纳米颗粒反而会覆盖在铁板表面,进而导致磷化膜晶粒尺寸增大,膜表面变得粗糙[14],其抗腐蚀能力下降,因而后续实验固定ρ(纳米SiO2)=2 mg/mL,所得磷化膜的综合性能测试结果见表3。

表3 ρ(纳米SiO2)=2 mg/mL时磷化膜的综合性能

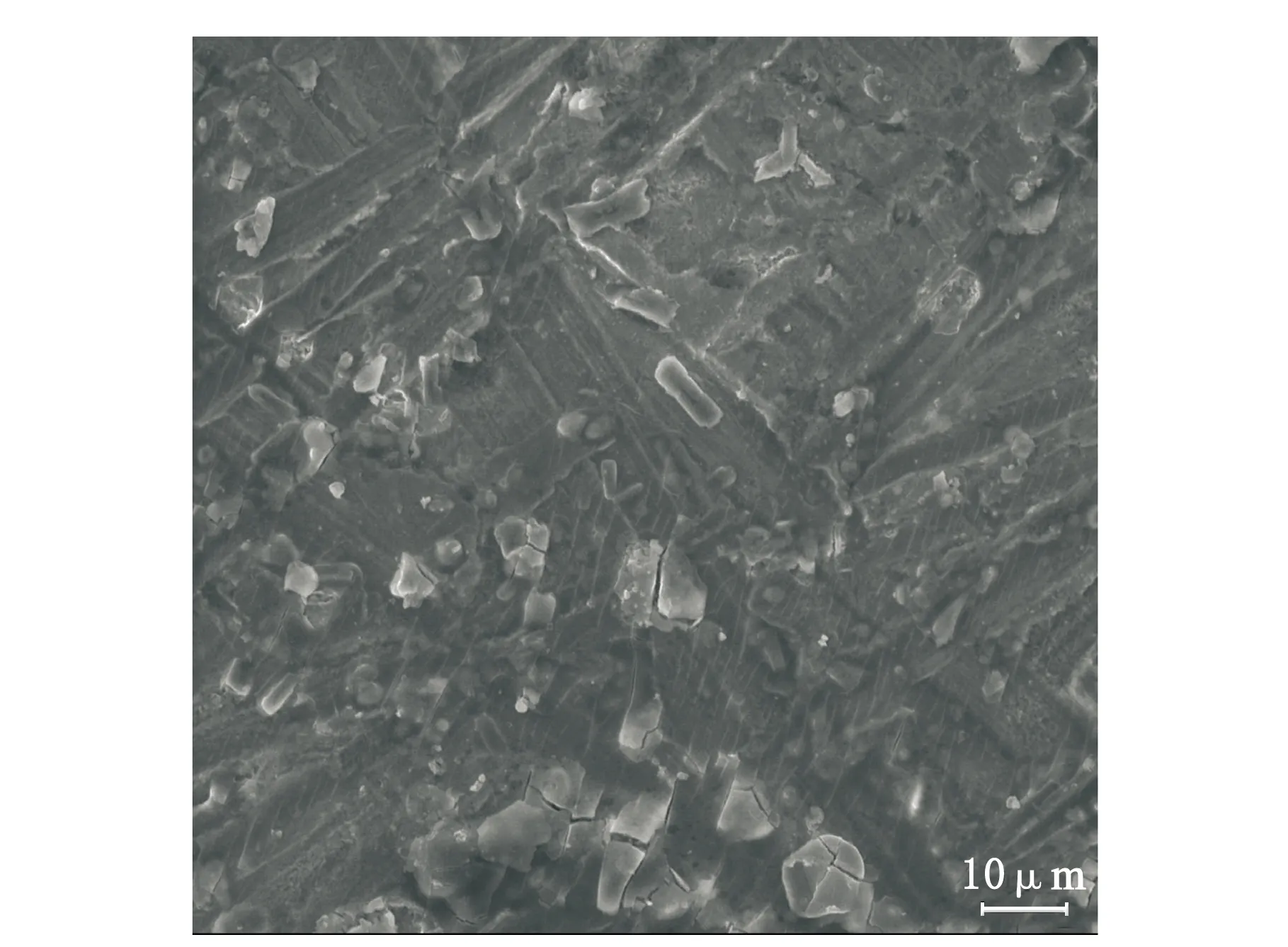

由表3可知,加入纳米SiO2后磷化膜的增重比参照样仅增加了20.89%,但其耐CuSO4点蚀时间和耐w(NaCl)=3%溶液腐蚀时间却比参照样分别增加了136.11%和66.67%,可见纳米SiO2的加入主要是增加磷化膜的致密性而非磷化膜的厚度,对应的磷化膜扫描电镜图见图6。

由图6可知,该样品表面晶粒较小且均匀,与基体结合比较紧密,这应该就是该样品增重不高但抗腐蚀能力却较强的原因。

图6 ρ(纳米SiO2)=2 mg/mL时磷化膜扫描电镜图

2.5 超声及纳米SiO2共同作用对磷化膜耐腐蚀性的影响

为判断超声和纳米颗粒加入2种操作是否会对磷化产生协同效应,在磷化过程中既加入纳米SiO2又采用超声辅助,所得磷化膜的综合性能见表4。

表4 纳米SiO2及超声辅助双重作用下样品磷化膜的综合性能

由表4可知,在超声及纳米颗粒双重作用下,磷化膜增重非常明显,竟然高出参照样119.31%,同时也远高于单独进行超声辅助(增重超参照样51.52%)及单独加入纳米SiO2(增重超参照样20.89%)的情况,分析认为,超声辅助会加速纳米SiO2颗粒扩散到碳钢的表面,从而成为磷化膜的初级形核中心,有效降低初期磷化的活化能,对后续磷化结晶的生长起到促进作用[14];而超声波提供的能量会加速室温磷化反应速度,使同样时间里生成更厚的磷化膜,纳米颗粒的存在也同时会抑制粗大晶粒的生成,并能填补晶粒空隙使得膜层平整性和光滑性增加(见图7),2种辅助操作产生的协同效应使该磷化膜的耐CuSO4点蚀时间和耐NaCl溶液腐蚀时间分别达到了125 s和95 min,比参照样分别高出247.22%和111.11%。

图7 超声辅助及纳米颗粒加入共同作用所得磷化膜扫描电镜图

3 结 论

对于常温磷化过程,超声辅助及纳米SiO2颗粒的加入均会促进磷化膜的增厚及致密性提高,进而有效提高磷化膜的耐腐蚀性能;若在磷化过程中同时加入2种辅助方式,则会产生明显的协同效应,有利于生成厚度及致密性更佳的磷化膜,进而大大提高磷化膜的耐腐蚀性能。