浅谈采用6sigma方法提升ZME性能合格率

2020-09-09陈瑞军

陈瑞军

(龙泵公司 内蒙古 呼和浩特 265718)

引言

ZME油量计量单元,业内也称为比例电磁阀,它作为高压共轨喷油器的关键部件,在电控喷油器工作中承担重要角色。比例电磁阀基于比例电磁铁技术,通过改变输入电流改变阀门的开度,从而实现流量的无级调节[1]。发动机实际工作中,比例电磁阀的静态性能好坏,直接影响高压共轨泵轨压的波动,从而影响喷油器喷油特性。然而ZME阀一次装调合格率一直是业内企业关注的重点,为满足市场的需求,及主机厂对性能一致性的要求,如何提升合格率的问题迫在眉捷。如何寻找到一种有效的方法,找出影响合格率的真正原因,并应用DOE试验设计,确定解决方案来规避此问题,成为一个新的课题。

本文通过运用6sigma的理念,DOE试验设计方法展开对ZME阀性能合格率提升的问题进行解决,并应用分析结论确实有效的措施方案,成功解决了合格率低的问题,为日后解决此类问题提供了一个新的思路。

一、问题定义

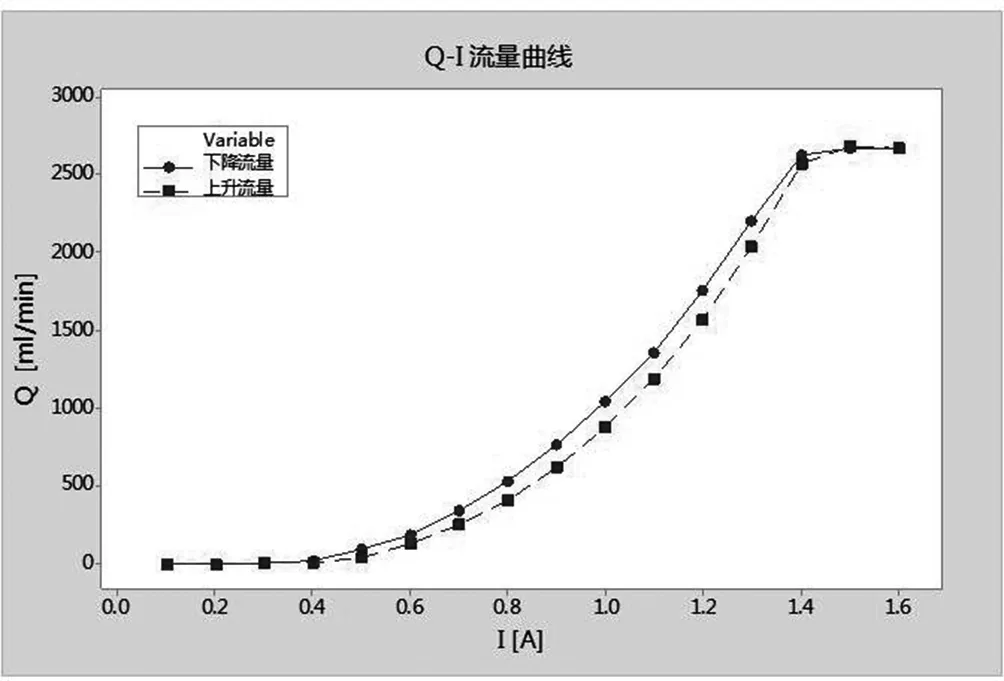

对比例电磁铁的具体要求是:要求水平的位移——力特性,即在比例电磁铁有效行程内,当输入电流一定时,其输出电流保持恒定,基本与位移无关;稳态电流—力特性具有良好的线性度,死区及滞环小;响应快,频带足够宽[2](见图1)。

图1 稳态电流—力特性曲线图

影响ZME性能的主要性能指标有下表四个方面:(见表1)

表1 评价ZME性能评价指标

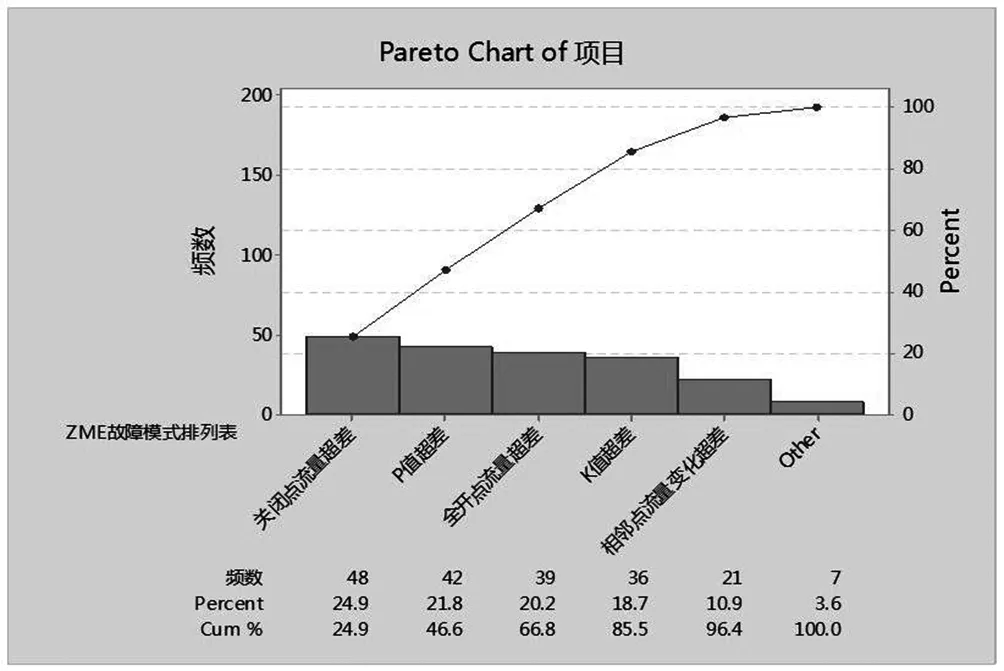

统计某公司比例电磁铁近一个月故障率及故障模式,绘制排列图进行分析。排列图建立在帕累图原则基础之上,即80%结果源于20%的原因[4](见图2)。从排列图上看出,占发生频数总数80%左右故障的主要输入因子为:X1(关闭点流量)、X2(P值)、X3(全开点流量)、X4(K值)。因此定义:降低这四个因子故障率即为提高一次装调合格率的有效途径。

图2 ZME阀故障模式排列图

二、问题分析

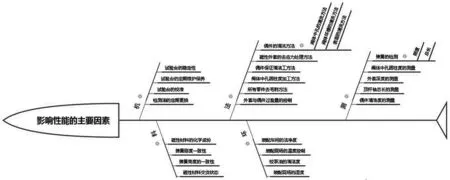

前面3个因子均可通过快赢方法解决:X1因子(关闭点流量超差)的主要原因为加工工艺基准与设计基准不符,导致加工时工艺尺寸链累积超设计要求,通过调整工艺工序方法得以解决;X3因子(全开点流量超差)为阀芯三角口流通面积的一致性差导致,通过校对激光切割三角口机床参数,调整其关键因素得以解决;X2因子(P值超差)及X4因子(K值超差)采用特性要因素方法,从人、机、料、法、环、测几个维度采用鱼骨图展开详细分析,具体见图3。通过分析锁定为弹簧力、孔圆柱度、偶件剩磁为主要影响因素。针对分析出的主要因子,下一步将对以上3个主要因子展开具体的分析及研究,得出其最佳的控制条件。

图3 影响性能主要因素分析图

三、问题解决

(一)DOE试验设计

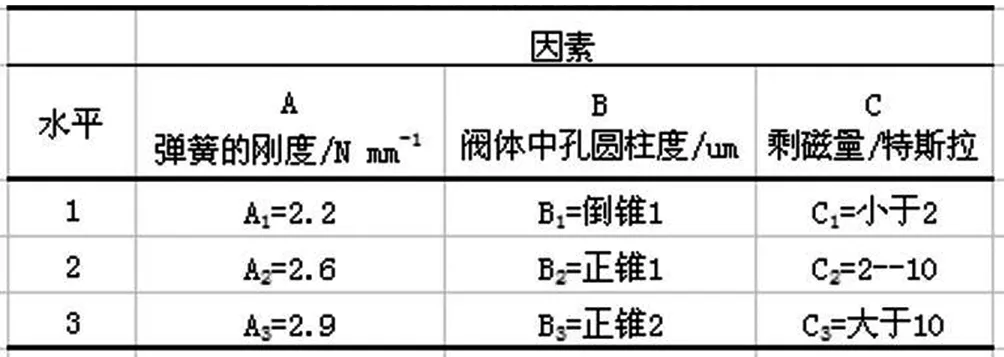

针对上述三个主要影响因素,运用正交试验设计,找出关键过程要素、优先等级和最优组合。为此我们安排了3因子3水平的试验设计(见表2),表中A1、A2、A3为弹簧刚度的3个水平;B1、B2、B3为阀体中孔圆柱度的3个水平;C1、C2、C3为剩磁量的3个水平,共27种组合。

表2 试验因素及其水平表

对于以上这3个因素3个水平的实验,应用Minitab软件,采用全因子设计方法,要做33=27次实验。公司希望能在保证结果准确性的同时减少试验次数,尽快找出最优设计方案,采用DOE设计方法,实验设计见表3。

表3 正交试验方案表

(二)试验结果分析

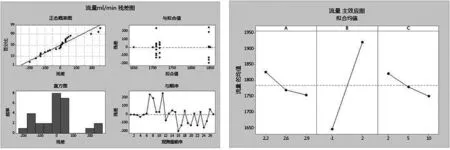

针对试验结果,首先为判断模型是否与数据拟合的很好,运用残差图(图4)。

分析结果如下:(1)右下观测值顺序图中各点随机在水平轴上下波动,说明模型正常;(2)右上拟合值图中无“漏斗形”,说明模形正常;(3)左上正态概率图及左下直方图,显示残差的正态性符合要求,模型正常。

然后根据主效应图显示的各因素对流量的影响趋势图(图5),识别出A1B3C1为最优组合。其中:A1为弹簧刚度为2.2N/mm;B3为孔形圆柱度为正锥2um;C1为偶件剩磁小于2特斯拉。

图4 模型四合一残差图 图5 主效应影响趋势图

四、批量生产验证

按上述最优工艺过程因素组合A1B3C1,组织批量生产,采用2.2N/mm刚度的弹簧,偶件装配清洗前进行剩磁检测,要求剩磁少于2特斯拉,阀体中孔圆柱度控制在正锥2um.跟踪2个月的合格率情况,合格率由之前52%提高到95%,说明改善初见成效。

五、结论与建议

通过对ZME阀一次装配合格率提升过程分析得知:A、在生产技术条件许可的前提下,弹簧的刚度公差应控制到最小,避免由于弹簧力大小不一,导致性能不符合要求;B、阀体中孔在加工过程中,尽量保证正锥的圆柱度,控制在2um之内;C、所有偶件装配清洗前必须进行退磁处理,并进行剩磁检测,剩磁量控制在2特斯拉之内,避免由于残余的剩磁导致清洗不干净,影响性能。