一种卷取机扇形板外圆加工的工装设计

2020-09-09冯映科

冯映科

(宝武装备智能科技有限公司湛江分公司 广东 湛江 524000)

一、引言

卷取机是带钢轧制成品后成卷成型的关键设备[1]。其中作为卷取机中关键部件之一的扇形板,保证卷取钢卷的质量的执行部分[2]。因其结构形状复杂且加工精度高的要求,当扇形板外圆形状尺寸不能满足技术要求是,会导致卷取的钢卷质量问题。2020年某冷轧厂在生产作业2mm的带钢规格时,发现钢卷的内部产生较为严重的卷轴印。后经技术人员查实,原因是由于卷取机的扇形板涨开最大状态时,外圆的圆面不在同一圆上,导致卷轴印的出现。因此,对扇形板的外圆进行修复。

修复前扇形板的最大圆如图1所示,中间大部分的直径为Φ560,两侧小部分的直径为Φ554,对扇形板的外圆进行机械加工修复,保证修复后扇形板在涨开最大圆时直径统一为Φ554。因此,设计专用的工装保证四块扇形板的外圆在同一个圆上,解决扇形板加工前同心问题,为后续机械加工提供了有力的保证。

图1 加工前的扇形板

二、工装设计

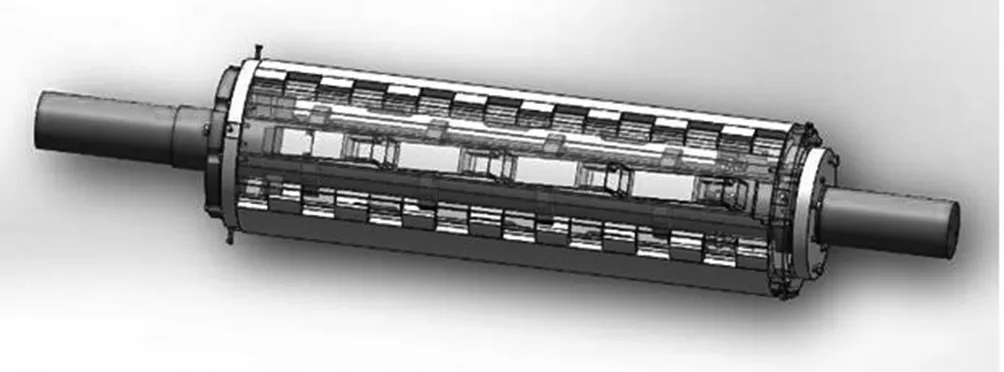

如图2所示,该卷取机主要由芯轴、扇形板、斜切组成,通过扇形板的涨开和收合实现带钢的卷取。由于扇形板结构特殊,扇形板自身无法构成整圆形状,需要通过芯轴和斜切配合,按照图纸要求装配一起形成整圆。根据扇形板实际使用的情况,设计与现场芯轴等效的芯轴替代,而且能够满足机械加工要求,是工装设计的重点。扇形板采用专用工装装配后的效果图如图3所示。

图2 扇形板的装配示意图

图3 扇形板的装配示意图

图3所扇形板专用加工工装主要由芯轴、压板、锁紧螺母、螺栓、锁紧环组成。设计根据扇形板实际使用的特点,确定芯轴固定住斜切,而斜切通过自身的形状,紧连接扇形板,斜切是固定不动的,因此将芯轴圆周分成4等份的A处作为斜切的装配基准面,将4件斜切同时紧贴A处,在斜切的右端面用螺栓紧固件固定锁紧如图所示。按照修复的要求,将原来扇形板外圆Φ560的分布特点,可以得出相对A处基础的扇形板左侧端面距离,并且以此作为B基准。将4件扇形板依次通过斜切装配,扇形板的左端面紧靠B基准。芯轴的开斜切的定位槽固定斜切,为了保证有效固定斜切且减少定位槽的机械加工量,采用4段沟槽固定(如图2所示)。扇形板在涨开状态的圆面不是连续的,扇形板与扇形板衔接之间出现间隙,在加工修复中,车刀和磨削时有间断的冲击,因此采用锁紧环将扇形板的两端面紧固,以增加扇形板之间的刚性,提高加工精度。

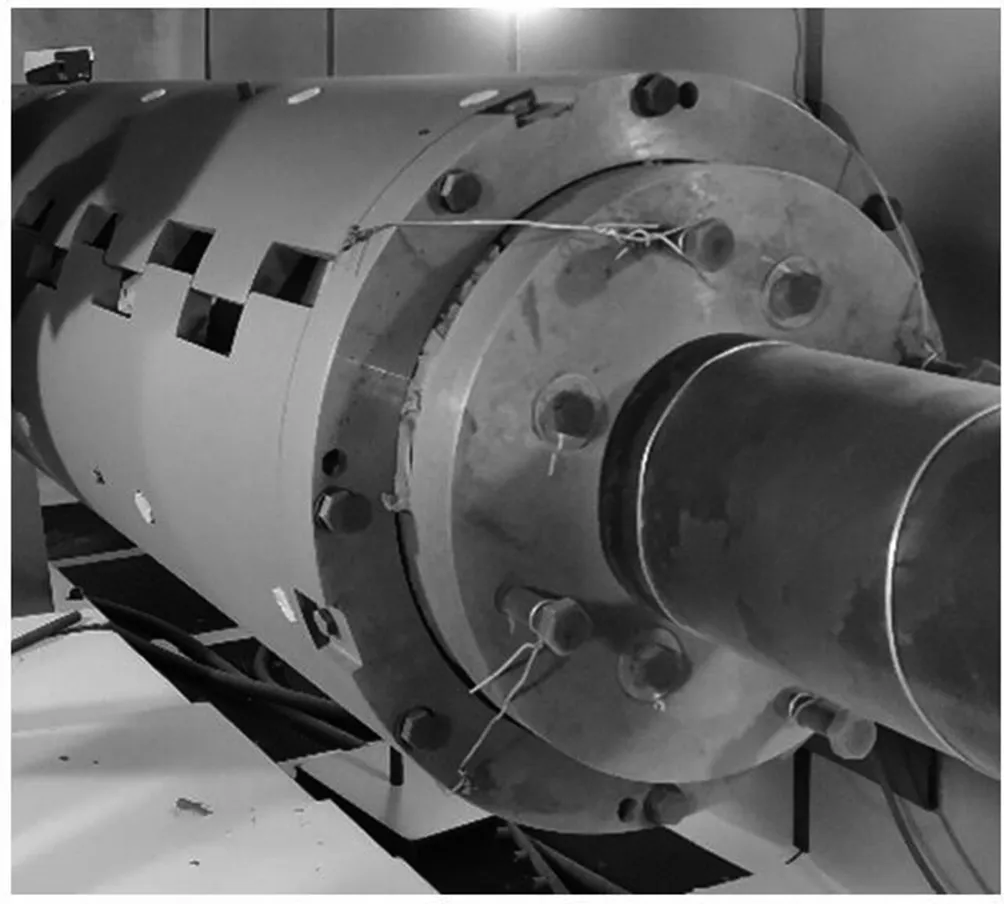

扇形板修复的装配流程与扇形板现场装配流程相似。芯轴先摆放在可旋转的平台上,先将4件斜切分别依次装入芯轴对应位置,斜切左端面紧贴A处的基准面,斜切右侧的端面采用螺栓紧固。再将四块扇形板分别依次装入与斜切配合的位置,并用压板锁紧,再用两个锁紧环锁紧扇形板的两侧面,将扇形板、斜切和工装连接为一体,如图4所示。

图4 扇形板机械加工的装配效果图

三、工装关键部位受力仿真分析

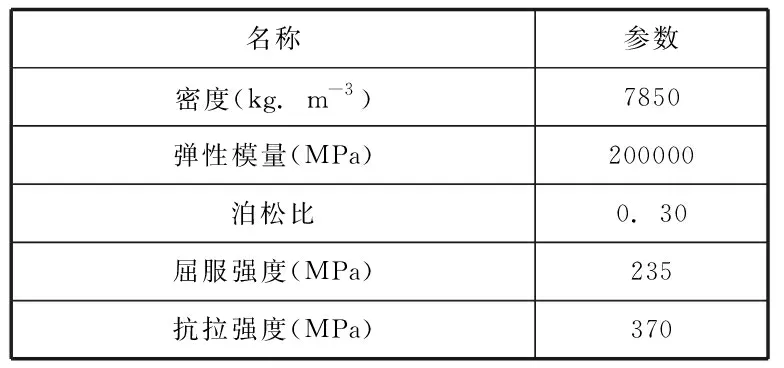

装配好的扇形板进入加工流程,加工流程要保证设计的工装能有足够的强度和刚度,并且螺栓有效紧固,使得在加工过程稳定可靠。因此,采用ANSYS workbench对设计的芯轴关键零部件做静力学分析,保证设计的工装能够满足实际加工的需求。设计的工装采用材料为Q235,材料的力学性能如表1所示

表1 Q235的力学性能

在机械加工过程中,车削量比磨削量大,因此车削力大于磨削力,因此采用车削力作为静力学的依据,校核设计芯轴工装的强度和刚度。因为扇形板是42CMo材料制作,车削力采用文献[3]取主切削力700N作为车削力参数。采用SolidWorks进行芯轴建模,其模型如图4,然后导入ANSYS workbench进行静力学分析。扇形板专用工装的主要受力位置A基准面和斜切定位槽,因此对其校核满足要求即可。

图4 等效应力结果

从图4分析的等效应力结果图可知,最大受力的地方为211MPa,均小于Q235的屈服极限,因此该工装的强度是能够满足的。

从图5分析的等效应变结果图可知,加工受力最大的情况下,最大应变的地方为0.011mm,均满足加工刚度需求,因此该工装的刚度是能够满足的。

图5 等效应变结果

为简化B基准面的加工,采用M20螺栓作为扇形定位端面,通过铣床铣出该尺寸。根据文献查出M20螺栓能够承载最大的压力为110KN,因此能够满足设计需求。

压板被4颗M20螺栓紧固,并紧靠扇形板。按照该思路进行压板受力仿真,其受压力载荷为2000N,其应力结果如图6所示,从分析结果可知采用Q235材料制作压板能够满足强度的要求。应变分析的结果如图7所示,从分析结果可知压板的应变为0.0037mm,能够满足使用的刚度要求。

图6 压板应力分析结果

图7 压板应变分析结果图

从芯轴和压板的仿真分析可知,设计的扇形板加工工装能够满足需求,能保证扇形板的加工精度。

机械加工流程是先将扇形板、斜切和工装都装配,接着上车床车外圆,然后转磨床磨外圆,最后进入毛化工序,图8是毛化后的扇形板,保证加工的质量符合使用技术要求,加工完毕后转交用户上线使用。经一段时间后,用户反馈扇形板修复后的情况良好,从而说明工装设计的正确性。

图8 毛化后的扇形板效果图

四、结语

依据扇形板使用的特点,设计扇形板加工的专用工装,采用将斜切和扇形板装配为一体的的加工方式,并采用Ansys workbench对工装芯轴和压板的关键零部件进行强度和刚度校核。最后机械加工扇形板外圆,修复后的扇形板满足使用技术要求。通过设计专用的工装,有效解决扇形板的外圆加工难的问题,该设计为生产带来客观的效益,为其他同类方案提供可行的设计思路。