非均相催化氧化-化学吸收联合处理炼油污水恶臭气体的研究

2020-09-09倪伟刘建武严生虎沈介发张跃

倪伟, 刘建武, 严生虎, 沈介发, 张跃

(1.南通龙翔新材料科技股份有限公司, 江苏 南通 226133; 2.常州大学 制药与生命科学学院,江苏 常州 213164; 3.石油和化工行业连续流技术工程实验室, 江苏 常州 213164)

炼油厂相关装置中释放出的恶臭污染物主要包括嗅阈值较低的芳香族/脂肪族烃类化合物、 含硫/氮有机化合物、 酚类化合物等[1-2]。 随着原油重质化, 恶臭污染不断加剧, 这类尾气具有气量小、 污染物浓度较高、 点源分散等特点, 直接影响企业的发展和周边居民的生活环境质量。 国家颁布的GB l4554—1993《恶臭污染物排放标准》、 GB l6297—1996《大气污染物综合排放标准》等强制性标准对恶臭气体及各种废气的污染物排放浓度及排放速率进行了限制。 目前, 国内外主要的臭气除臭技术有活性炭吸附法、 热氧化法、 除臭溶液除臭法、 氧离子基团除臭法、 臭氧氧化法、 化学洗涤法和生物过滤法等[3-5]。 这些处理方法各有优缺点, 对于小流量、中低浓度的恶臭气体, 使用物理和化学法处理存在投资大、 操作复杂、 运行成本高等问题, 而氧化法是一项新兴的恶臭气体污染控制技术, 以其自身的显著优势越来越受到人们的青睐, 逐渐成为被普遍采用的新兴环保技术, 发展潜力巨大, 应用前景也十分广阔。 臭氧氧化法、 化学吸收法及两者的联合运行处理炼油厂恶臭气体, 目前的相关研究较少[6]。 臭氧氧化作为化学吸收净化工业VOCs 废气的氧化分解预处理方法, 形成臭氧氧化、 化学吸收新型组合工艺, 既解决了单一臭氧氧化VOCs 不彻底、 易形成新污染因子的弊端, 又克服了单一化学吸收法处理难溶性VOCs 低效的缺点, 二者的协同作用将大幅度提高现有VOCs 处理系统的去除效率、 负荷和运行稳定性[7-8]。

本文开展了非均相催化氧化-化学吸收组合工艺处理炼油污水恶臭气体的研究。 通过分析炼油厂相关工艺装置污水产生的恶臭气体性质和数量特征, 结合特征污染物的治理目标, 研究和设计适用于高效治理恶臭混合气体的分类处理方案, 为组合工艺处理炼油装置恶臭污染问题的治理研究提供可靠的基础数据。

1 试验部分

1.1 试剂与仪器

试剂: 二氧化氯, 臭氧, 硫酸, 氯酸钠(均采用工业级), 负载催化剂(自制), 活性炭(20 ~50目, 粒状); 恶臭气体取自南京某石化企业炼油厂污水处理装置产生的气体。

主 要 仪 器: 马 沸 炉, pH 计, TOC 测 定 仪,DRB-200-COD 测定仪, DZF-6050 真空干燥箱,CPF-500-C 型二氧化氯发生器, CF-G-3-10 型臭氧气体发生器。

1.2 试验装置

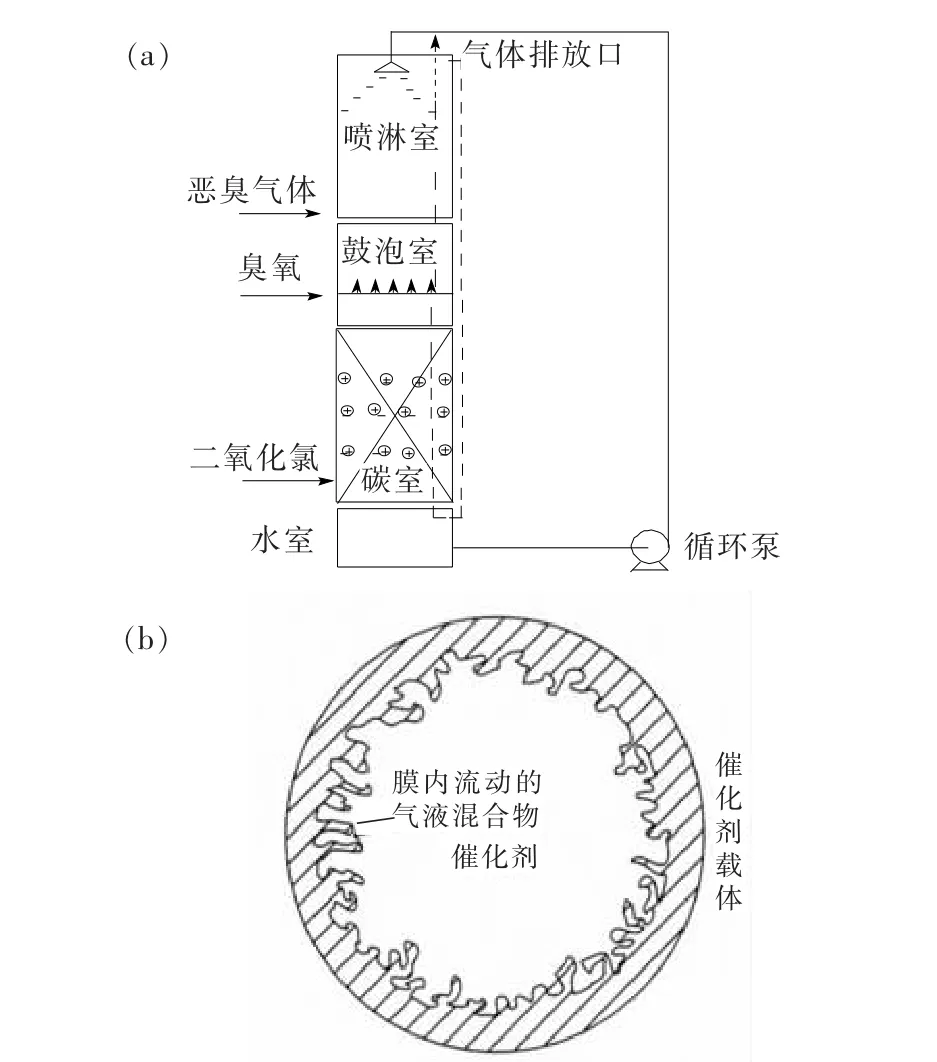

图1 固定床催化氧化反应塔结构Fig. 1 Structure of fixed bed catalytic oxidation reactor

固定床催化氧化反应塔(φ2 500 mm × 5 200 mm)是一种多功能氧化反应塔装备, 结构如图1 所示, 其主体为圆柱形, 由喷淋吸收段、 鼓泡混合段、 非均相催化氧化反应段、 反应液循环段等多区段组成, 每段有其特定的内部结构。 氧化反应塔从上到下包含气室、 碳室和水室3 个腔体, 并由床层结构件、 布气管道、 曝气头、 布水管道、 分布盘、自控阀等组件构成。

臭氧气体发生器, 臭氧产量: 10 g/h, 臭氧质量浓度: 10 ~30 mg/L, 气体流量: 0.08 ~0.85 m3/h, 最大功率: 0.136 kW。

二氧化氯发生器(φ600 mm × 1 800 mm), 将贮槽内配制好的硫酸和氯酸钠通过计量泵按比例送进发生罐内进行反应, 产生的二氧化氯气体通过水喷射器形成的负压抽入吸收罐, 反应完的残液由残液管道及时排出。 二氧化氯气体进入吸收罐与清水混合形成二氧化氯水溶液, 达到一定浓度后进入氧化塔进行反应, 整个系统连续运行。

1.3 催化剂制备

试验采用浸渍法自制活性炭负载过渡金属(V、Cr、 Mn、 Fe 的氧化物)活性组分的催化剂。 将定量活性炭浸入质量分数为80% 的HNO3溶液中, 50℃下浸泡洗涤4 h 取出, 用蒸馏水将活性炭洗至中性, 100 ℃下烘8 h, 将活化后的活性炭按1 ∶1(质量比)浸入质量分数为30% 的浸渍液(V、 Cr、 Mn、Fe 的硝酸盐溶液)中, 浸渍24 h, 取出后在室温下将浸渍后的活性炭晾干, 再在100 ℃下烘8 h, 将干燥后的活性炭在马沸炉内250 ℃下焙烧24 h,焙烧结束后制得催化剂成品。

1.4 试验方法

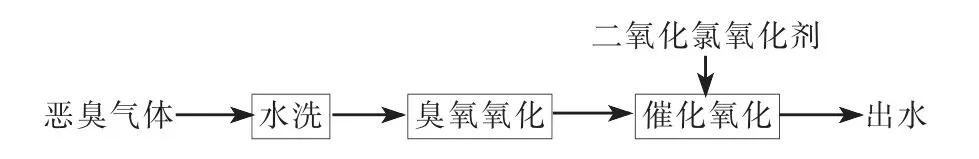

炼油污水恶臭气体处理试验过程中, 恶臭气体经收集后经风机送入固定床催化氧化反应塔, 依次经过喷淋水洗工序、 臭氧鼓泡氧化工序、 二氧化氯非均相氧化降解工序处理后, 恶臭污染物组分中碳氢化合物、 苯系物、 H2S、 氨、 胺类等可以被有效地氧化降解。 试验过程中根据炼油厂恶臭气体组分污染物特征, 通过调节臭氧氧化剂浓度、 二氧化氯溶液浓度、 臭氧与吸收液体积比、 气体在氧化塔中停留时间以及反应温度等工艺条件, 进行恶臭气体的处理工艺及操作条件优化, 实现该组合工艺的高效稳定运行, 达到恶臭气体污染物的高效处理。 恶臭污染物氧化降解处理流程如图2 所示。

图2 恶臭污染物氧化降解处理流程Fig. 2 Flow of oxidation degradation treatment of odor pollutants

炼油污水恶臭气体经收集后, 经风机送入反应塔喷淋段进行水洗, 水洗后的气体与臭氧发生充分接触、 反应; 氧化反应后的气体从氧化塔顶导出,再由废气管道切向从塔底部引入塔内循环处理。 塔内侧顶部安装吸收液喷淋装置, 气体在喷淋吸收段与含有二氧化氯氧化剂的水溶液进行化学吸收, 吸收液与被臭氧氧化后的恶臭气体发生充分混合、 反应。 经二级处理后的气体再经由吸收塔顶部导出,最后由排气筒高空排放。

吸收了恶臭气体的水溶液向下流入臭氧鼓泡混合段, 在气室与臭氧进行逆流鼓泡混合并进行氧化降解反应; 混合液继续向下流入固定床催化氧化反应段, 混合液中的恶臭污染物组分与二氧化氯水溶液在碳室内催化剂表面迅速发生氧化反应; 控制停留时间, 使混合液中恶臭组分充分氧化降解;处理后的水溶液继续下行, 进入多功能反应塔下部的水室, 经循环泵再次输送至塔顶部喷淋段循环使用。

1.5 炼油厂恶臭污染物特征

从炼油污水处理装置等重点恶臭污染源装置区域采集的恶臭气体, 其组分主要包括碳氢化合物、苯系物、 H2S、 氨、 胺类等。

由于炼油厂生产装置运行的波动性, 不同样本的分析结果存在较大差异, 试验过程中对含有恶臭气体样本组成进行了平行检测, 其中硫化物质量浓度为19 ~23 mg/m3, 石油类质量浓度为375 ~403 mg/m3, 氨氮质量浓度为50 ~55 mg/m3, 挥发酚质量浓度为480 ~495 mg/m3。

1.6 分析方法

硫化物浓度按GB/T 16489—1996 中的方法检测, 石油类浓度采用红外分光光度法, 氨氮浓度采用紫外可见分光光度法, 挥发酚浓度采用4-氨基安替比林分光光度法。

2 结果与讨论

2.1 臭氧浓度对除臭效果的影响

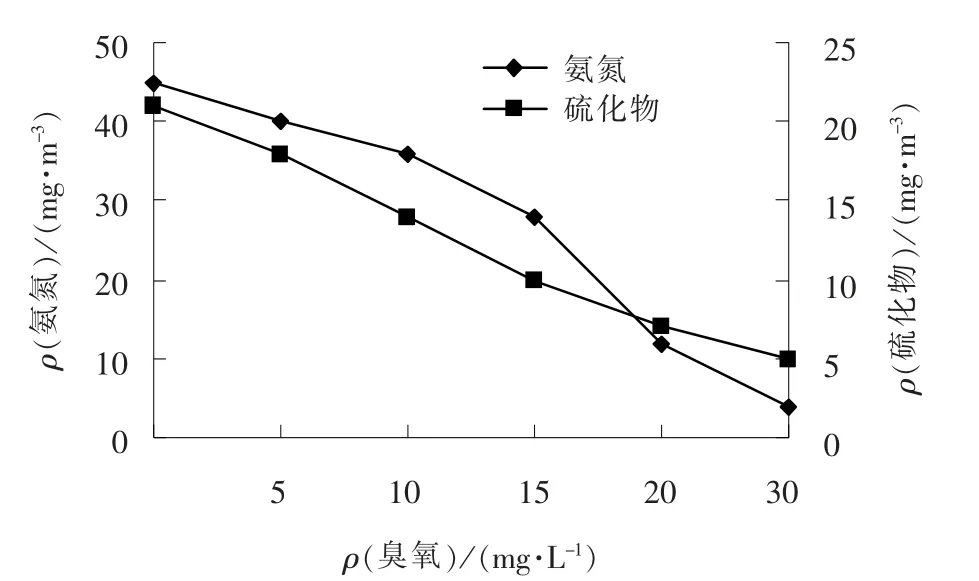

在二氧化氯溶液质量浓度为300 mg/L, 气体在喷淋塔中的停留时间为5 s, 臭氧与恶臭气体的体积比为(105 ~110)∶1, 反应温度为室温(15±5)℃的条件下, 考察臭氧浓度对除臭效果的影响,结果见图3。

图3 臭氧浓度对除臭效果的影响Fig. 3 Effect of ozone concentration on deodorization

由图3 可见, 臭氧以微气泡形式与恶臭气体均匀接触, 在固定床催化氧化塔内进行强制循环, 随着塔内臭氧浓度分布的提高, 气液相接触面积会进一步扩大, 相界面更新快, 提高了传质速度。 利用臭氧中激发出的具有强氧化作用的氧自由基来氧化降解恶臭污染物, 经臭氧氧化后的恶臭污染物中氨氮、 硫化氢得到进一步的氧化降解, 恶臭气体组分中氨氮及硫化物浓度得到大幅度的削减, 此时恶臭污染物是低浓度的硫化氢和有机组分。 当臭氧质量浓度达到30 mg/L 时, 氨氮以及硫化物的质量浓度分别达到4 mg/m3和5 mg/m3, 氨氮去除率达92%,硫化物去除率达80%。 考虑到经济性因素, 臭氧质量浓度选择30 mg/L 较为合适。

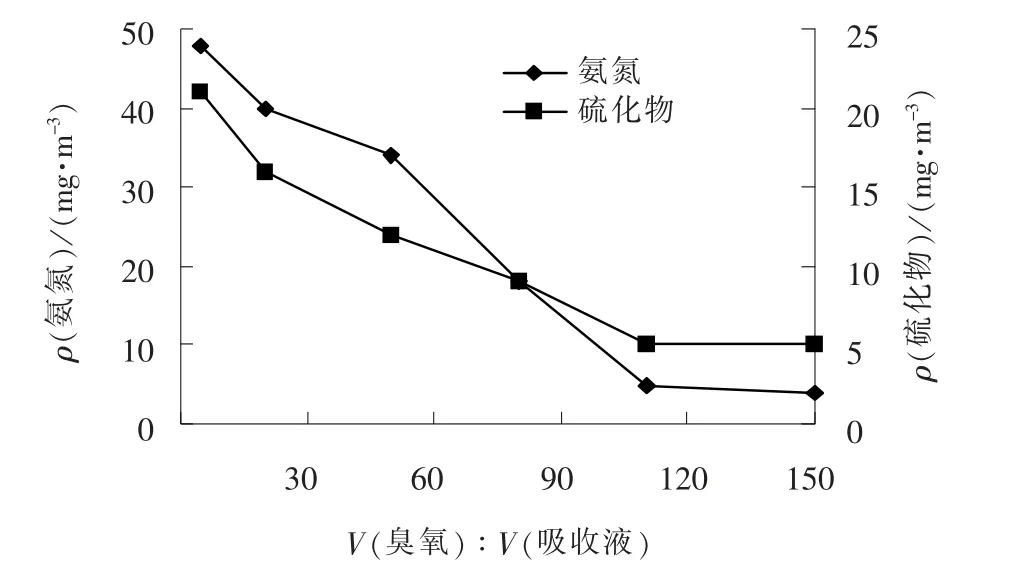

2.2 臭氧与吸收液体积比对除臭效果的影响

在固定床催化氧化反应降解恶臭气体的过程中, 臭氧气体发生器产生臭氧, 一方面, 可以利用臭氧中激发出的氧自由基氧化降解吸收液中的恶臭污染物以及相应有机物, 大幅度削减恶臭污染物中的有效组分以及吸收液中的污染物含量; 另一方面, 可以起搅拌作用, 促进固定床反应塔中的液相均匀分布, 但增大其浓度也会导致固定床催化剂的破损加剧。 在二氧化氯溶液质量浓度为300 mg/L,臭氧质量浓度为30 mg/L, 气体在喷淋塔中的停留时间为5 s, 反应温度为室温(15±5) ℃下, 考察气液体积比对除臭效果的影响, 结果见图4。

图4 臭氧与吸收液的体积比对除臭效果的影响Fig. 4 Effect of volume ratio of ozone to absorption liquid on deodorization

由图4 可见, 随着臭氧与吸收液体积比的加大, 气体分割成微气泡均匀分散于液体中, 气体中的污染物被液体捕集、 吸收并发生反应, 恶臭气体得到进一步氧化降解, 氨氮以及硫化物浓度得到大幅度削减, 总体呈下降趋势。 当臭氧与吸收液的体积比大于110 ∶1 时, 增加臭氧的流量不再具有积极意义, 当活性炭表面湿度过大时, 水分充满催化剂床层的孔隙, 不仅减少了废气的停留时间, 而且会增加气体在反应器内流通的阻力。 当活性炭表面湿度太低时, 有效接触面积就减弱, 处理效果下降。 此时固定床催化剂的破损率会随着臭氧流量的加大而增加。 综合两方面因素, 臭氧与吸收液的体积比控制在(105 ~110)∶1 左右。

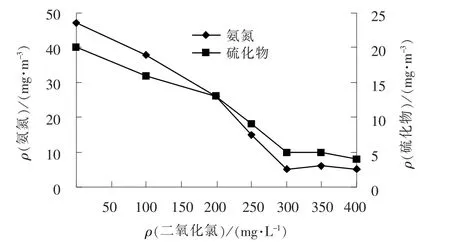

2.3 二氧化氯氧化剂浓度对除臭效果的影响

在臭氧质量浓度为30 mg/L, 臭氧与吸收液的体积比为(105 ~110)∶1, 气体在喷淋塔中的停留时间为5 s, 反应温度为室温(15±5)℃的条件下, 考察二氧化氯浓度对除臭效果的影响, 结果见图5。

图5 二氧化氯浓度对除臭效果的影响Fig. 5 Effect of chlorine dioxide concentration on deodorization

由图5 可见, 随着二氧化氯浓度的升高, 恶臭气体得到进一步的氧化降解, 氨氮以及硫化物浓度得到大幅度的削减, 总体呈下降趋势。 二氧化氯质量浓度大于300 mg/L 后, 影响逐渐减小。 活性炭负载金属离子催化剂活性中心对二氧化氯和污染物的强烈吸附作用, 使氧化剂和有机物在催化剂表面具有很高浓度, 活性炭负载金属离子催化剂表面存在着大量含氧基团, 二氧化氯受激发也能产生多种氧化能力极强的自由基, 促进氧化反应的进行[9],这样在催化剂表面强氧化剂与有机物的浓度大大高于液相中的浓度, 反应条件得到改善, 效率大大提高。 此外, 有机物与氧化剂在催化剂表面不断吸附、 脱附的动态过程也大大提高了催化剂的寿命。兼顾药剂用量以及处理成本等综合因素, 二氧化氯质量浓度在300 mg/L 时, 氨氮以及硫化物质量浓度可控制在5 mg/m3左右。

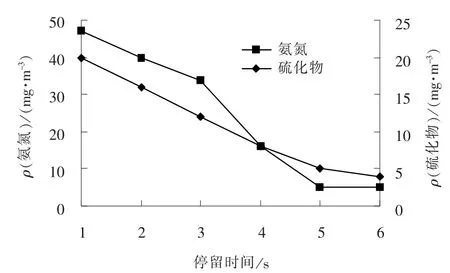

2.4 停留时间对除臭效果的影响

在臭氧质量浓度为30 mg/L, 二氧化氯质量浓度为300 mg/L, 臭氧与吸收液的体积比为(105 ~110)∶1, 反应温度为室温(15±5)℃的条件下, 考察气体在固定床催化氧化塔中的停留时间对除臭效果的影响, 结果见图6。

由图6 可见, 随着气体在固定床催化氧化塔中停留时间延长, 恶臭气体得到进一步的氧化降解,氨氮以及硫化物浓度得到大幅度削减, 总体呈下降趋势。 当停留时间在0 ~5 s 范围内, 延长气体在固定床催化氧化塔中的停留时间对恶臭气体组分含量的降低有明显帮助。 气体在固定床催化氧化塔中的停留时间大于5 s 后, 其影响逐渐减小。 当停留时间在5 s 左右时, 氨氮以及硫化物质量浓度分别控制在5 mg/m3左右。

图6 停留时间对除臭效果的影响Fig. 6 Effect of retention time on deodorization

2.5 反应温度对除臭效果的影响

在臭氧质量浓度为30 mg/L, 二氧化氯质量浓度为300 mg/L, 气体在催化氧化塔中的停留时间为5 s, 臭氧与吸收液的体积比为(105 ~110)∶1 的情况下, 提高反应温度可以在一定程度上增加反应速度, 缩短吸收液的停留时间。 改变反应温度对恶臭污染物中总烃含量以及废水COD 浓度的影响较小, 考虑到对工业化装置进行加热会引起一系列问题, 故选择常温进行氧化处理较为合适。

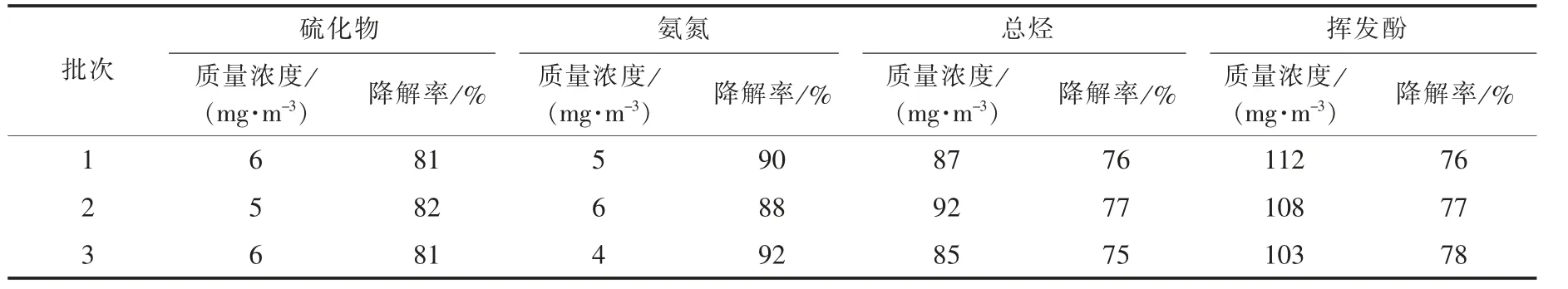

2.6 优化条件试验

在废气处理量为4 200 m3/h, 常温(15±5)℃,臭氧质量浓度为30 mg/L, 二氧化氯质量浓度为300 mg/L, 气体停留时间为5 s, 臭氧与吸收液的体积比为(105 ~110)︰1 的优化条件下进行恶臭气体处理, 试验结果如表1 所示。

表1 恶臭气体污染物降解处理优化条件试验结果Tab. 1 Test results of optimum conditions for degradation treatment of odor pollutants

3 结论

采用臭氧氧化、 二氧化氯非均相催化氧化与化学吸收组合工艺处理炼油污水恶臭气体, 在固定床催化氧化反应塔内和活性炭负载过渡金属活性组分进行多元催化氧化降解, 在臭氧质量浓度为30 mg/L, 二氧化氯质量浓度为300 mg/L, 气体在固定床催化氧化塔中的停留时间为5 s, 臭氧与吸收液的体积比为(105 ~110)∶1, 反应温度为常温的条件下, 处理后的净化气中氨氮质量浓度为5 mg/m3, 降解率 为90%; 硫化物质量浓度为5 mg/m3, 降解率为82%; 总烃质量 浓度为85 mg/m3, 降解率为75%; 挥发酚质量浓度为112 mg/m3, 降解率为76%; 恶臭污染物中氨氮、 硫化物、 总烃、 挥发酚等物质含量大幅度削减, 综合处理后的净化气可达GB 14554—1993 规定的排放限值。 该组合工艺具有工艺流程短, 气液传质功能强, 恶臭污染物去除率高, 装备利用率高, 便于连续化操作等特点。