冶炼高盐废水零排放处理工程实例

2020-09-09周明石雪勤

周明, 石雪勤

(1.江苏久吾高科技股份有限公司, 南京 211808; 2.江苏中圣高科技产业有限公司, 南京 211808)

1 工程概况

某有色金属冶炼企业建有20 万t/a 锌冶炼项目, 产生的冶炼废水具有硫酸盐和氯化盐等盐类高、 硬度高等特征[1-4]。 随着国家环保要求提高及西部缺水现状, 该企业对冶炼废水进行处理后回用, 实现废水零排放。 该工程设计采用双碱法-澄清-超滤-苦咸水反渗透-树脂软化-海水反渗透-MVR 组合处理工艺, 出水回用作循环水系统补充水。 该工程的实施不仅能有效节约水资源, 实现较大的环境、 经济和社会效益[5-6], 且有利于冶炼企业的可持续发展。

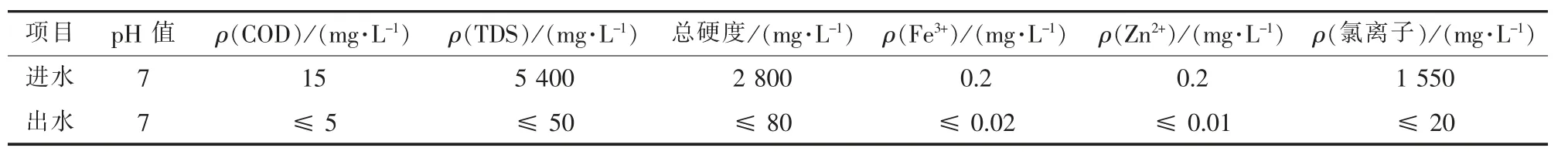

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2 设计进出水水质

该项目冶炼工艺采用热酸浸出-低污染沉矾除铁湿法炼锌工艺, 项目废水来源包括冶炼厂水处理工段外排浓水、 污酸废水工段处理后外排水、 热电厂水处理外排浓水, 3 股废水混合后排入调节池,混合后水量为3 000 m3/d。 根据甲方要求, 废水处理站处理后尾水进入回用水站进行深度处理后回用, 水质执行《炼油化工企业废水回用管理导则》中的初级再生水水质控制指标, 回用作厂内的循环水系统补充水[7-8]。

设计进水水质见表1。

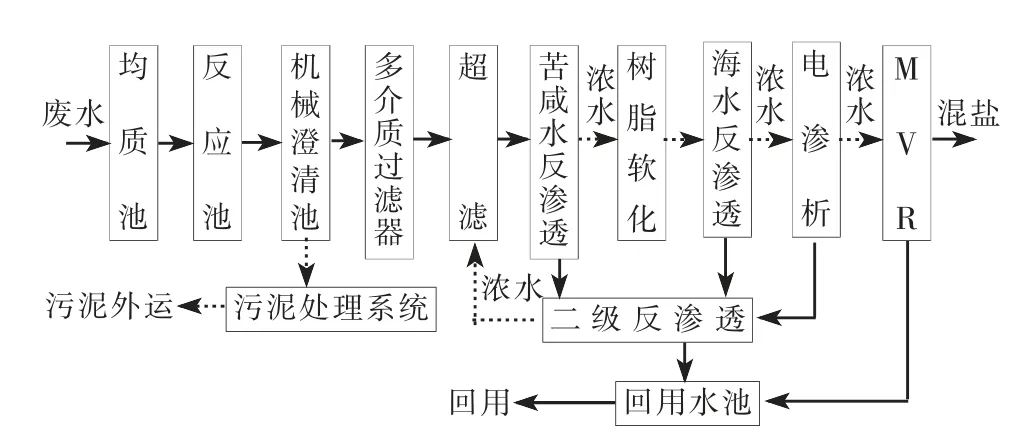

3 工艺流程

该冶炼废水中含盐量、 硬度均较高, 需要进行软化及脱盐处理。 根据本项目水质, 结合以往类似工程的处理经验, 从经济、 去除效果等角度考虑,采用以化学除硬为主体的软化工艺, 并结合反渗透耦合电渗析的脱盐工艺。

废水经过收集均质后, 首先通过双碱法软化去除废水中的大部分硬度, 然后通过多介质过滤和超滤过滤去除水中的悬浮物、 胶体、 硅、 部分COD、重金属等物质, 再通过苦咸水反渗透截留绝大部分溶解盐及有机物。 苦咸水反渗透浓水通过海水反渗透进一步浓缩减量, 形成含有较高盐分的浓盐水,该浓盐水进入电渗析装置进一步浓缩, 进而降低蒸发量。 在进入电渗析前, 通过树脂软化将盐水中的硬度进一步去除, 防止在后续设备内部结垢。

电渗析浓水通过进料泵进入蒸发结晶系统, 在进入蒸发结晶系统之前需经两级预热, 预热器采用板式换热器, 热源为蒸发系统产生的蒸汽冷凝水,温度升至约65 ~70 ℃后, 进入强制循环蒸发系统进行蒸发。 当物料浓度达到设计要求值时, 开启出料阀门, 通过晶浆泵送至稠厚罐, 然后进入离心机进行固液分离处理, 分离出的晶体进入下道工序,滤液经过母液罐返回结晶器继续进行蒸发处理。

为了得到更好品质的回用水, 将苦咸水反渗透产水、 海水反渗透产水和电渗析产水混合后再进入二级反渗透装置处理, 详细工艺流程见图1。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

4 主要构筑物及设计参数

4.1 预处理系统

(1) 机械澄清池。 设计处理量为160 m3/h, 设置反应池2 座, 串联布置, 一级反应池投加氢氧化钠, 二级反应池投加碳酸钠, 每级反应池停留时间为30 min, pH 值控制为11.0 ~11.5; 机械澄清池2座, 并联设置, 单台机械澄清池停留时间为120 min, 尺寸为φ 11.0 m×6.5 m。 出水SS 质量浓度小于20 mg/L, 出水总硬度小于80 mg/L。

(2) 多介质过滤器。 设置DN 3 200 mm 多介质过滤器3 台, 2 用1 备。 上层滤料为无烟煤, 滤料粒径为0.8 ~1.8 mm, 滤层高度为400 mm; 下层滤料为石英砂, 滤料粒径为0.5 ~1.2 mm, 滤层高度为800 mm。 配套反洗风机、 反洗水泵、 次氯酸钠加药泵, 每天反洗1 次, 出水SS 质量浓度小于5 mg/L。

(3) 超滤。 2 套, 采用国产九思PVDF 外压超滤膜JIUSIFU-0860, 每套36 支, 单只膜元件面积为50 m2, 设计通量小于40 L/(m2·h), 膜系统回收率为90%。 出水指标: SDI ≤5, ρ(胶体硅)≤5 mg/L, 浊度小于0.5 NTU。

4.2 反渗透膜浓缩系统

(1) 苦咸水反渗透。 2 套, 采用陶氏BW30-400/FR 抗污染膜, 每套设计处理量为53 m3/h, 平均通量小于18 L/(m2·h), 按一级两段9 ∶5 排列,系统回收率为68%, 设置段间增压泵。

(2) 树脂软化系统。 设置DN 2 200 mm 树脂软化床2 台, 1 用1 备, 产水量为46 ~51 m3/h。 产水指标: 硬度为0 μmol/L; 反洗膨胀率为100%。设置酸碱再生装置1 套。

(3) 海水反渗透。 1 套, 采用东丽海水膜, 设计处理量为30 m3/h, 平均通量小于17 L/(m2·h),按一级两段5 ∶3 排列, 系统回收率为58%。

(4) 二级反渗透。 2 套, 采用陶氏BW30-400膜, 每套设计处理量为66 m3/h, 平均通量小于23 L/(m2·h), 按一级两段9 ∶4 排列, 系统回收率为85%, 并设置段间增压泵。

4.3 电渗析浓缩系统

进水量为19 m3/h, 系统回收率为73%; 膜堆规格AC50-600, 3 套。 设计电压: 300 V, 2 台; 320 V, 1 台。 设计电流: 220 A, 2 台; 200 A, 1 台。 淡水流量: 一级84 m3/h; 二级42 m3/h。 浓水流量:一级68 m3/h; 二级34 m3/h。 极水流量为4 ~6 m3/h。

4.4 MVR 系统

设计处理量为7 m3/h, 进料量为7 m3/h, 进料温度为15 ℃, 进料浓度为13%, 加热温度为98℃, 蒸发温度为80 ℃, 母液外排量约为1 m3/h,蒸发量为6 500 kg/h。

5 工程设计特点

(1) 采用双碱法结合机械澄清除硬工艺, 工艺成熟可靠, 无需投加PAC、 PAM, 出水硬度稳定在80 mg/L, 运行费用低。

(2) 采用反渗透耦合电渗析工艺, 使得浓水含盐量达到130 000 mg/L, 减少了MVR 处理量, 降低了整体投资及运行费用。

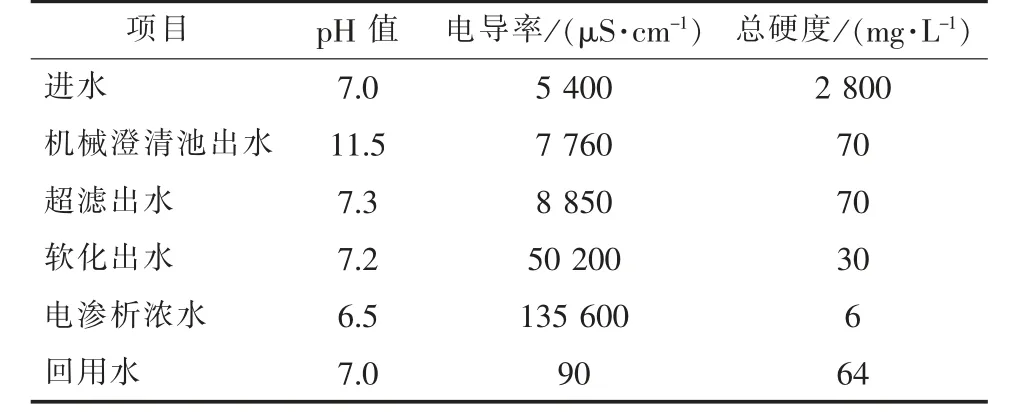

6 实际运行工况

该工程自2018 年12 月调试验收后, 整套系统稳定运行, 性能满足设计要求, 系统实际运行参数见表2。

表2 系统实际运行参数Tab. 2 Actual operating parameters of the system

7 投资及运行成本

项目总投资为4 000 万, 运行成本为6.8 元/m3。

8 结语

(1) 该工程运行实践表明, 采用双碱法-机械澄清池-超滤-苦咸水反渗透-树脂软化-海水反渗透-电渗析-MVR 组合工艺处理冶炼废水, 实现废水零排放是可行的, 该工艺处理效果稳定, 运行费用低。 出水满足设计要求, 达到回用指标。

(2) 采用电渗析工艺, 运行简单, 最终浓水含盐量大大提高, 降低最终蒸发系统处理量, 有效节约了投资成本和运行成本。

(3) 运行中发现, 进水COD 不稳定, 造成苦咸水反渗透微生物污染, 需控制次氯酸钠加药量,保证系统的稳定性。

(4) 针对零排放, 需要单独设置酸碱调节池,收集膜系统清洗废液, 避免均质池pH 值的波动,造成系统运行不稳定。