气浮-水解酸化-好氧工艺处理印染废水工程实例

2020-09-09吴叶罗智江

吴叶, 罗智江

(1.杭州达京环保科技有限公司, 杭州 311200; 2.浙江海拓环境技术有限公司, 杭州 310051)

1 工程概况

江苏省某印染厂主要经营各种针织布及服装辅料的生产、 整理加工等, 产生的废水主要来自退浆、 煮炼、 漂白、 染色、 印花及后续整理等生产工艺[1-2], 因其使用了较多不同种类的染料助剂如表面活性剂、 脱色剂、 纯碱、 烧碱、 双氧水、 元明粉等, 排放的废水呈强碱性, COD、 SS 较高, 可生化性较差[3-5]。

厂区原有一套较为简单的废水处理设施, 废水经过加药、 气浮、 沉淀处理后纳管外排。 为满足废水减排要求和后续回用的膜进水水质要求, 现新建1 套2 600 m3/d 的废水处理系统, 采用气浮-水解酸化-好氧生化处理工艺, 将废水处理至满足GB 4287—2012《纺织染整工业水污染物排放标准》中表2 的间接排放限值要求。

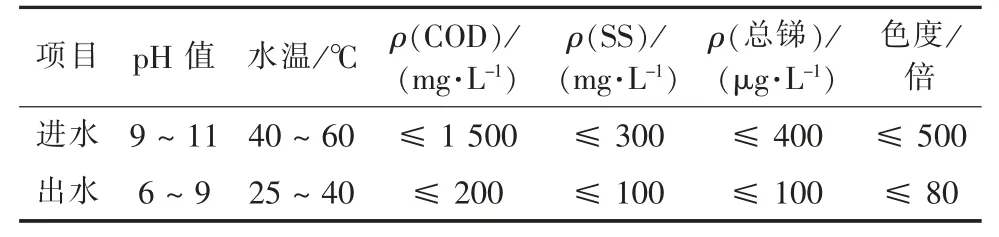

2 设计进出水水质

该工程的设计规模为2 600 m3/d。 设计进水水质依据现有调节池检测数据得到, 因现有调节池池容较小, 水质波动变化较大, 进水COD 等指标按照较高检测值来设计。 设计排放水质按照GB 4287—2012 中表2 的间接排放限值来执行。 设计进出水水质见表1。 由于进水氨氮、 TN、 碱度、 钙离子、 镁离子、 油脂类、 电导率均不超过标准排放限值, 故不作为本次工艺设计考虑指标。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

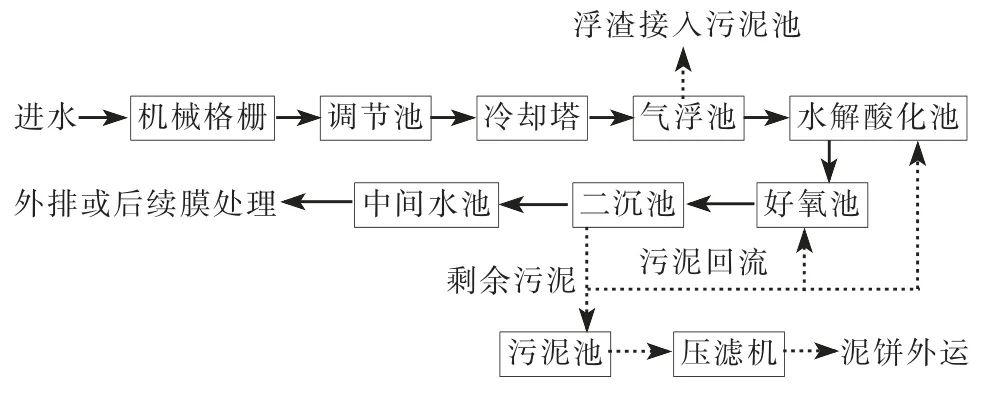

3 处理工艺

结合该印染厂生产废水pH 值高、 温度高、 悬浮物和有机污染物含量高等特点, 针对性选择了格栅截留和冷却作为预处理系统, 并以气浮去除悬浮物, 水解酸化-好氧作为主体工艺进行处理。 新建废水处理工艺如图1 所示。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

废水经厂区管网收集后流入格栅渠, 水中碎布、悬浮物质等大颗粒(块)杂质被阻拦, 减少水泵等设备的堵塞和磨损。 格栅出水自流入调节池, 池内水温较高(40 ~60 ℃), 经水泵提升至冷却塔, 出水温度降至35 ℃后进入主体处理工艺。 为及时反映温度变化, 冷却塔进出水管道上均装有温度传感器。

经冷却后的废水进入气浮池, 并投加聚合氯化铝(PAC)和聚丙烯酰胺(PAM), 利用其吸附架桥等机理[6], 聚集水中分散的悬浮粒子和胶体粒子, 加大颗粒的密度和质量, 使得出水澄清, 不跑泥; 并通过控制pH 值自动加药系统, 调节气浮进水pH值为6.0 ~7.0。 气浮池中引入大量微气泡, 形成水、 气和固的三相混合体, 在界面张力、 气泡上浮力和静水压力差[7]等多种力共同作用下, 促进微气泡粘附在细小悬浮物上, 因粘合体密度小于水形成浮渣, 浮渣由撇渣机收集排入污泥池, 从而去除部分不溶性有机物, 其中COD 去除率可达50% 以上, 清水流入水解酸化池。

在兼性和严格厌氧的水解菌作用下, 水解酸化池内大分子和难降解的污染物水解成小分子物质,提高废水可生化性。 在潜水搅拌机的混合作用下,悬浮状污泥随水流入好氧池。 好氧池内装有可提升式微孔管式曝气器, 以方便后期检修维护。 向池内鼓入充足的氧气, 维持溶解氧质量浓度在3.0 mg/L, 提供好氧菌适宜的生存环境。 同时, 为了保持微生物生存所必需的营养物质, 根据实际进水COD 浓度分别投加适量葡萄糖、 尿素及磷酸盐。

好氧池出水经过进水配水槽和导流墙的双重配水均匀流入二沉池, 进行泥水分离后, 污泥由泵抽至污泥池, 部分回流至水解酸化池。 为增强沉降效果, 防止污泥堆积, 在泥斗内部设置不锈钢环形穿孔曝气管。 二沉池上层清液由出水堰槽自流进入中间水池, 并由泵提升至外排池达标排放或至后续膜处理单元进行回用处理。 该生化单元对COD 的去除效率高达85%左右。

气浮浮渣和生化污泥进入污泥浓缩池, 出泥含水率为98% 左右, 再由排泥泵泵入板框式压滤机脱水, 滤液回调节池再处理, 泥饼外运。

4 处理单元及设计参数

(1) 机械格栅。 进水渠尺寸为20.00 m × 1.70 m × 1.00 m, 内 设 回 转 式 机 械 格 栅1 台, 型 号GSHZ-500×1000×8, 耙齿间隙为8 mm, 安装倾角为75°。

(2) 调节池。 利旧, 1 座, 地下式钢砼结构,尺寸为9.00 m×8.50 m×2.70 m, 有效水深为2.35 m, 有效池容为180 m3, 水力停留时间仅为1.7 h,这是造成水质波动较大的主要原因。 引水罐1 个,尺寸为φ 0.8 m×1.0 m, 材质为SS304 不锈钢; 污水提升泵2 台, 1 用1 备, Q =150 m3/h, H =32 m,N =22 kW; 设5 m 长投入式浮球液位计1 套。

(3) 冷却塔。 方形逆流式冷却塔1 座, 面板材质为玻璃钢, 外形尺寸为3.95 m×3.95 m×5.12 m,处理能力为200 m3/h。 配有双金属温度计2 只, 型号MIK-WSS-411, 管道式安装; 电磁流量计1 台,型号为LDG-MIK-DN150。

(4) 气浮池。 气浮前段设混凝反应罐1 个, 尺寸为φ 0.8 m×4.5 m, 材质为碳钢防腐。 气浮池为MST-6 型浅层离子气浮池, 处理能力为3 600 m3/d, 池体直径为6 m, 池深为0.8 m, 水力停留时间为9 min。 配套0.36 m3/min 空压机1 台、 50 m3/h 溶气泵1 台; PAC 卸料装置、 加药装置各1 套, 包括卸料泵、 加药泵、 卸料桶和储药桶; PAM 自动泡药机1 套, 配药能力1 500 L/h。

(5) 水解酸化池。 1 座, 地上全封闭式钢砼结构, 分成4 格, 总尺寸为36.30 m×7.20 m×7.00 m,有效水深为6.50 m, 总停留时间为15.7 h, MLSS 质量浓度为3 000 mg/L, 污泥负荷为0.16 kg[CODCr]/(kg[MLSS]·d)。 每格池内均设置1 台功率3.0 kW的潜水搅拌机。 池末端设置宽0.4 m, 高0.4 m 的条状出水堰槽。

(6) 好氧池。 1 座, 钢砼结构, 分为8 格, 池形为不规则状, 有效总池容为3 370 m3, 水力停留时间为31.2 h, MLSS 质量浓度为3 000 mg/L, 容积负荷为0.54 kg[COD]/(m3·d)。 配置罗茨鼓风机1套, Q =46.02 m3/min, P =73.5 kPa, N =90 kW; 可提升式微孔曝气器若干, 尺寸为φ 65 mm×1 000 mm, 2 根为1 套; 风机主管装有一体式涡街流量计, 型号LUGB-MIK-DN300。

(7) 二沉池。 1 座, 钢砼结构, 尺寸为21.40 m×7.35 m×7.00 m, 表面负荷为0.69 m3/(m2·h),污泥回流比为100%。 池子进水端设置配水堰和高2.5 m 的配水挡墙, 出水端设回字形出水槽; 池子底部设2 排污泥斗, 每排5 个, 每个泥斗斗高3.2 m, 其斜坡与地平夹角呈60°。 配备污泥回流泵2台, 1 用1 备, Q =100 m3/h, H =15 m, N =7.5 kW;一体式电磁流量计1 台, 型号LDG-MIK-DN150。

5 系统运行分析

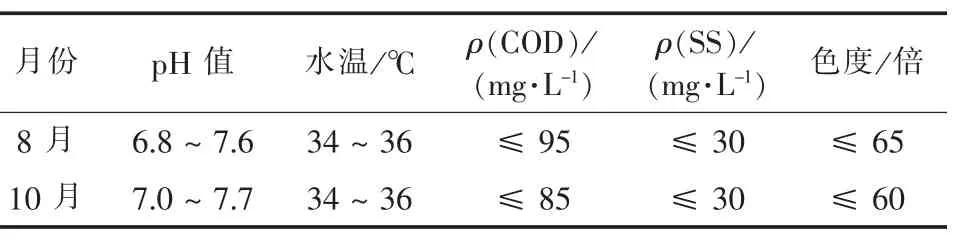

该生化处理系统于2019 年7 月开始进入正式调试阶段, 目前进水水质水量均在设计范围之内,系统运行稳定, 出水状况良好, 各项指标满足GB 4287—2012 中表2 的间接排放要求, 达标排放。近2 个月来的平均出水水质指标监测数据见表2。

表2 系统出水指标运行监测数据Tab. 2 Monitoring data of effluent water quality

(1) 厂区实际处理废水量基本维持在2 000 ~2 400 m3/d。 由于工艺前段受水质波动影响较大,废水在经气浮处理后, COD 去除率为45%~60%;经后期生化处理后, 二沉出水的COD 总去除率稳定在85%~95%。

(2) 系统运行期间, 根据水质水量变化, 控制鼓风机的曝气量, 好氧池内溶解氧质量浓度保持在(3.0 ± 0.5) mg/L; 运行初期SV30为5% ~7%, 目前达到9%~12%, 反映出污泥沉降性能良好, 可通过SV30值的大小控制二沉池的排泥。

(3) 整个系统使用药剂包括碳源(葡萄糖)、PAC、 PAM、 磷酸二氢钾等, 其中固体PAC 投加量为350 ~450 mg/L。

6 投资及运行费用分析

该项目前期设备投资(不包括土建部分)费用为195 万元。

运行期间主要费用包括药剂费、 电费和人工费。 其中药剂费为1.70 元/t[水]; 电能主要消耗在一些较大型的设备如各类水泵、 污泥泵、 风机、 冷却塔、 压滤机等, 共计0.9 元/t[水]; 人工费用为0.29 元/t[水]。 总计运行成本为2.89 元/t[水]。

7 结语

采用冷却塔预处理降温、 气浮-水解酸化-好氧生化组合工艺处理印染废水, 污染物可得到有效去除。 目前, 现场出水水温适宜(35 ℃左右), pH值为中性, 电导率在1 400 μS/cm 以内, COD 质量浓度小于100 mg/L, SS、 色度、 氨氮等指标出水稳定, 均已达到GB 4287—2012 排放要求。

整套生化废水处理系统配备PLC 自控程序,系统可操作性和便捷服务性能得到增强, 工作量大大减少, 站内人员管理轻松简便。