T91高温过热屏裂纹原因及控制措施分析

2020-09-09张红伟

张红伟

(太原锅炉集团有限公司,山西 太原 030000)

随着国内发电机组容量和参数的不断提高,同时也为了提高燃煤电厂的热效率,1Cr0.5Mo钢及2.25Cr1Mo钢已不适合CFB锅炉炉膛高温过热屏、高温再热屏的使用温度要求。在高温长期运行中,所用钢材要求有足够高的持久强度、蠕变强度、稳定性等,T91钢以其良好的高温性能越来越广泛地应用于电站锅炉的高温设备中,但是,由于T91钢属于低碳马氏体型耐热钢,其焊接性较差,如果焊接工艺执行不当,将产生各种类型的裂纹。某锅炉厂在制造T91高温过热屏时,采用上枪单面焊接,焊完正面后焊接背面时,背面焊缝即出现大长度裂纹缺陷,后改为双面焊,在进行整体退火后背面焊缝出现大长度裂纹缺陷。

1 工艺试验

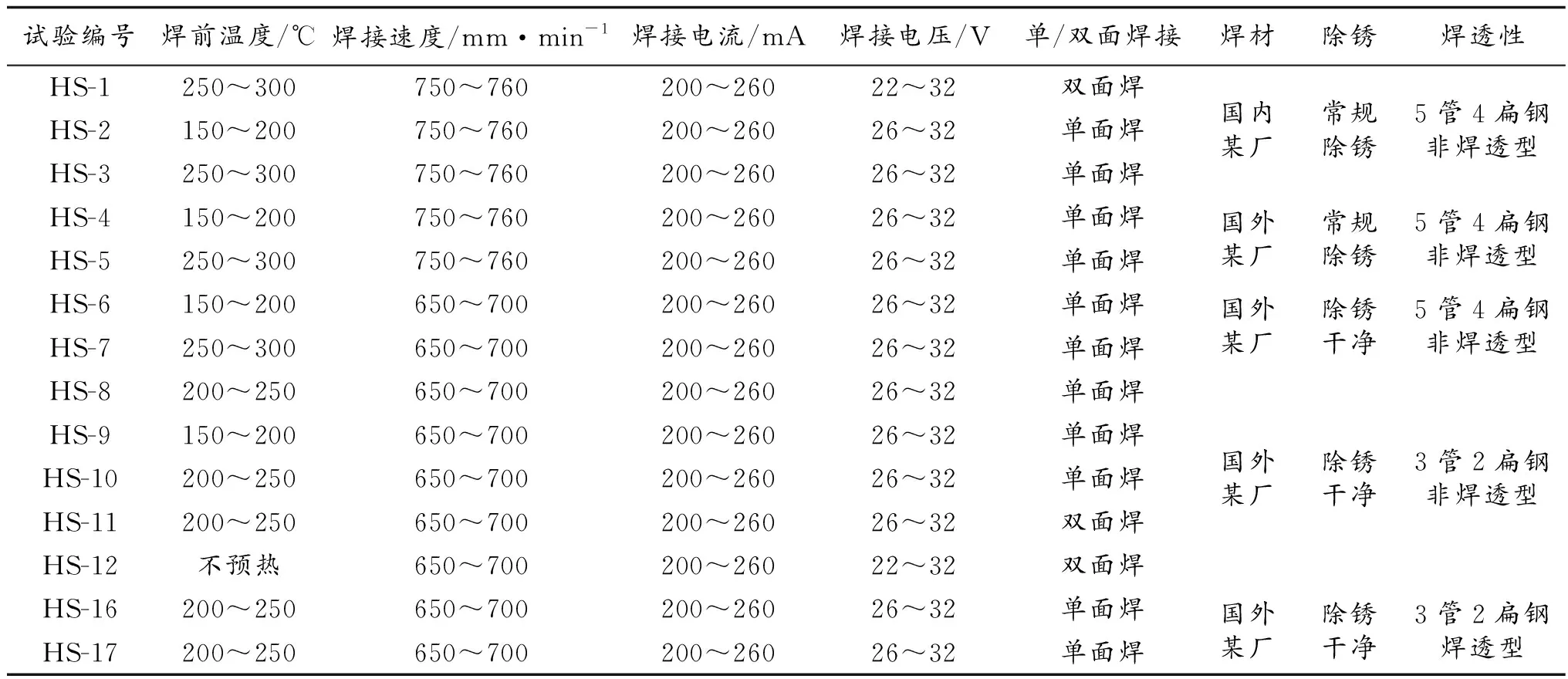

重制之前,从焊材、加热温度、焊接速度、材料表面洁净度及根部焊透性等影响因素进行系列试验,见表1。

表1 模拟产品焊接试验

2 理化检验

重新复验焊丝的化学、力学性能,并将裂纹处取金相分析。

2.1 化学成分及力学性能分析

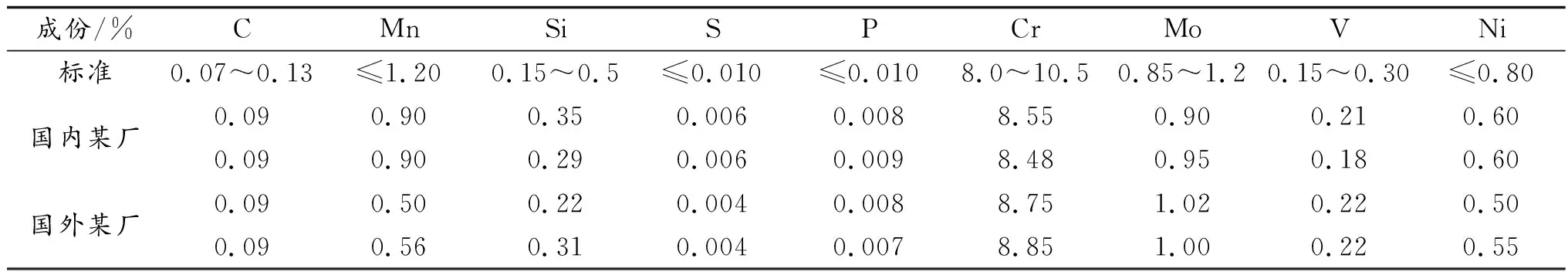

取气保焊T91焊接用Φ1.2焊丝ER90S-B9,化验化学成分如第 页表2所示,力学性能指标如第54页表3所示。

2.2 宏观检查

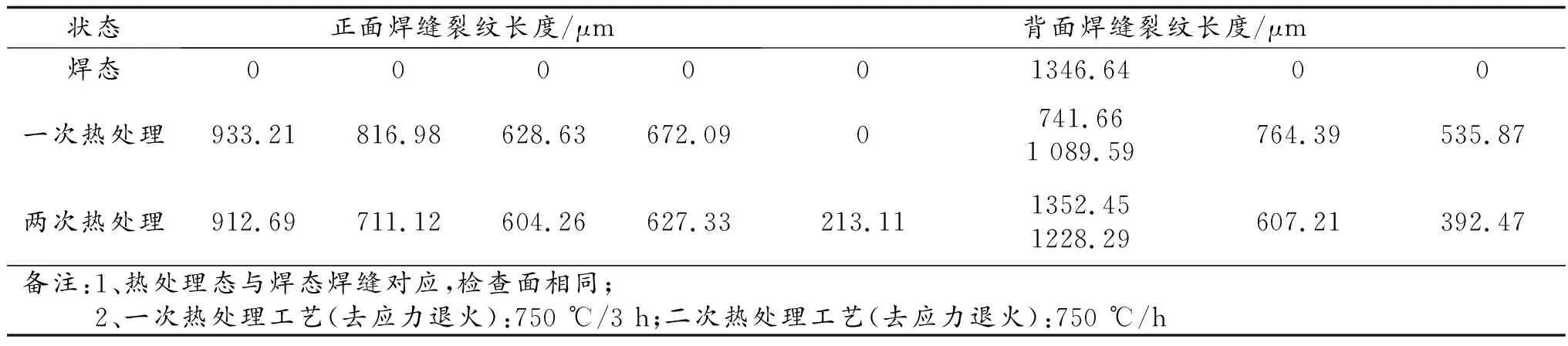

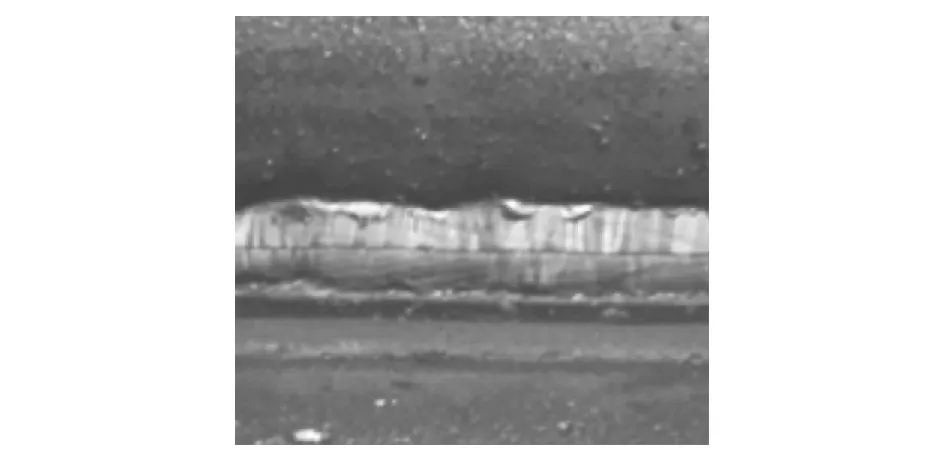

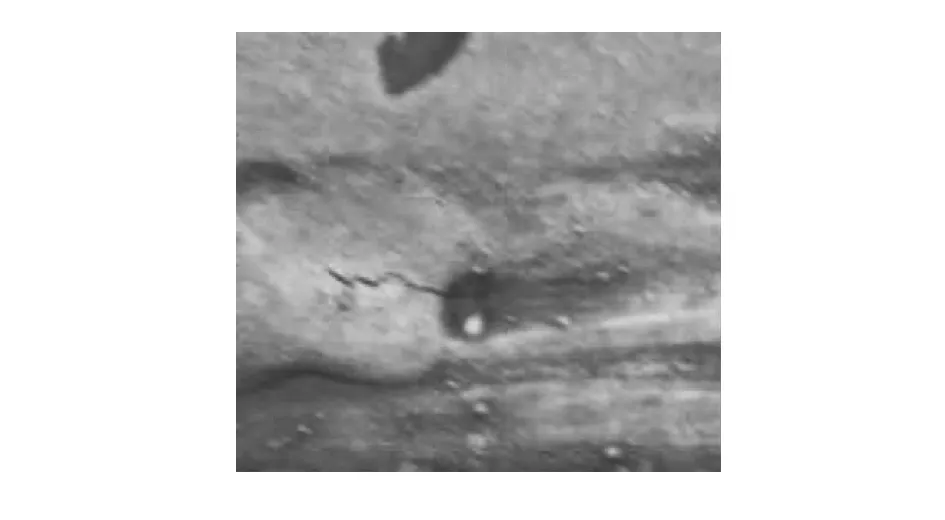

现场拍摄到的裂纹情况如第54页图1、图2、图3所示,取宏观金相试样,如第54页图4和第55页图5所示。

表2 ER90S-B9Φ1.2焊丝化学成分分析结果对比

表3 ER90S-B9焊丝熔敷金属力学性能试验结果

2.3 宏观金相

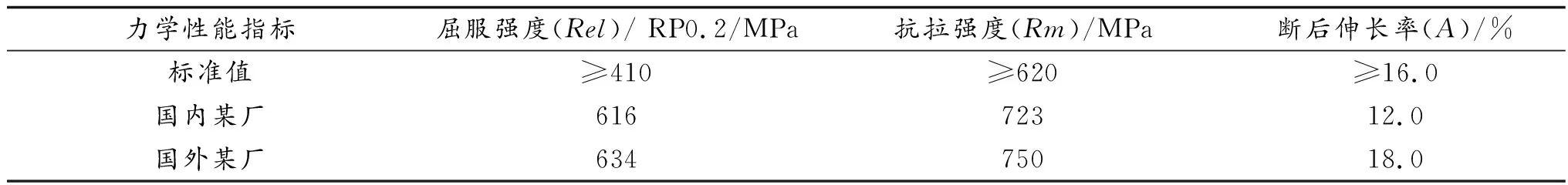

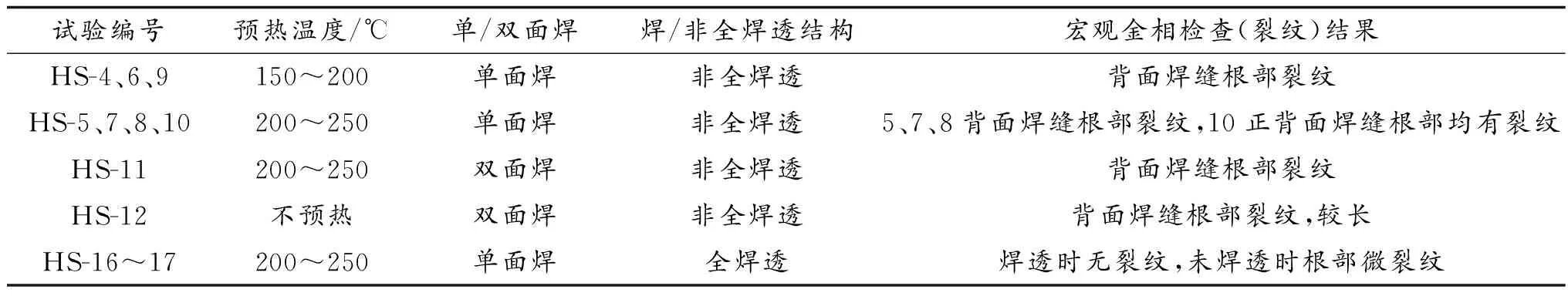

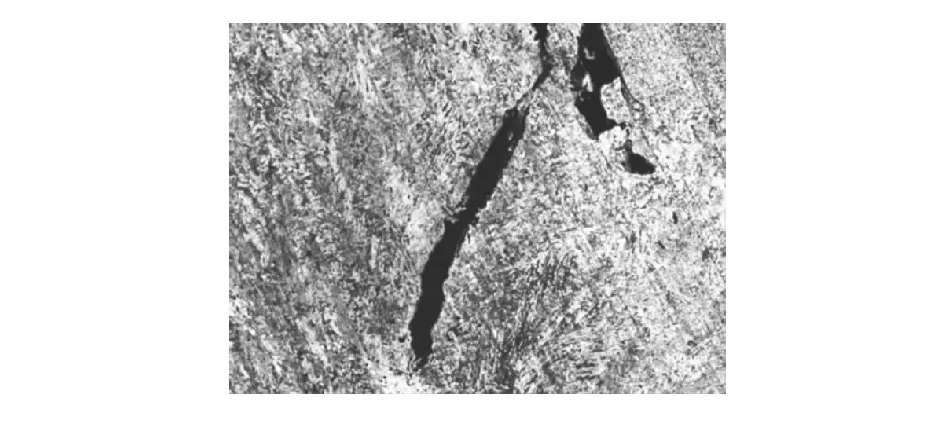

HS-8试件焊态及热处理态微观金相裂纹情况进行检查结果如表4~表5。主要裂纹情况如第55页图6~图10。

表4 宏观金相检查结果

表5 微观金相检查结果

图1 通长裂纹图

图2 弧坑裂纹图

图3 接头裂纹

图4 宏观金相试样1

图5 宏观金相试样2

图6 热应力裂纹图

图7 根部裂纹图

图8 液化裂纹

图9 再热裂纹图

图10 结晶裂纹

3 裂纹分析

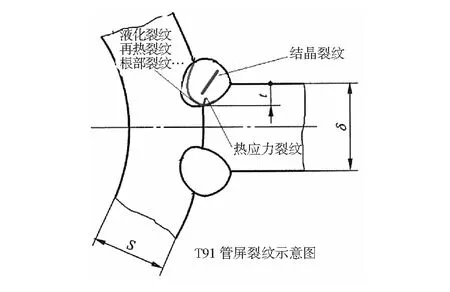

将出现的裂纹进行总结,并绘制出如第56页图11、图12所示示意图。

弧坑裂纹:焊接收弧时,电流突然降低很多甚至熄灭,造成熔池中心凝固太快,受周围金属收缩产生的拉应力,导致弧坑裂纹的形成。

听着,孔志浩,你奔的不是自己的家丧,奔的是国丧,是军丧,是一六三师弟兄为父母尽的最后一次孝。现在我命令你,孔志浩,你不但要杀进衢州城,不但要扶棺出殡,还要替我们办一个风风光光的大丧,孔志浩,你听明白了没有?”

接头裂纹:接头裂纹是由于焊接前打磨原机焊焊缝起弧及收弧端打磨不到位,或焊接缺欠导致,可清除修复。

结晶裂纹:焊缝结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足而不能及时填充,在应力作用下发生沿晶开裂。裂纹都是沿着焊缝中的柱状晶晶体交遇的中心处发生和发展的,在焊缝金属凝结后期,低熔点共晶被排挤到柱状晶交遇的中心部位,形成了一种所谓的“液态薄膜”,成为了焊缝中的薄弱地带。硫、磷、硅等元素都能与铁元素形成低熔点共晶。

高温液化裂纹:在焊接时近缝区金属或焊缝层间金属,在高温下使这些区域的奥氏体晶界上的低熔共晶被重新熔化,在拉伸应力的作用下,沿奥氏体晶间开裂而形成的液化裂纹。另外,在不平衡的加热和冷却条件下,由于金属间化合物分解和元素的扩散,造成了局部地区共晶成分偏高而发生局部晶间液化,同样也会产生液化裂纹。因此,液化裂纹也是由冶金因素和力学因素共同作用的结果。液化裂纹是一种沿奥氏体晶界开裂的微裂纹,它的尺寸很小,一般都在0.5 mm以下,个别可达到1 mm。因此,一般只有在金相显微镜上观察才能发现。

热应力裂纹:焊接接头金属中,与氢的活动无关的,由于收缩应变超过材料的变形能力所引起的裂纹。热应力裂纹的力学因素是由于加热与冷却不均所导致的不均匀热应变与刚性固定,收缩应变在缺口处的应力集中所引起的应力状态。通常,对于刚性拘束接头,在未焊透的间隙处,本能的产生相当高的应力集中。若焊缝根部存在某些焊接缺陷(夹渣、焊瘤或气孔等),就会使应力集中程度增加,甚至可能产生三维拉伸状态,使裂纹萌生与扩展。热应力裂纹的形态,一般都比较宽,尖端圆钝,不尖细。裂纹边缘平滑,呈直通发展,无微小裂纹短程串接的特征。

再热裂纹:焊后再热处理时,残余应力松弛过程中,粗晶区应力集中部位的晶界滑动变形量超过了该部位的塑性变形能力,就会产生再热裂纹。再热裂纹都是发生在焊接热影响区的粗晶部位并呈晶间开裂,裂纹的走向是沿融合线母材侧的奥氏体粗晶晶界扩展,有时裂纹并不连续,而是断续的,遇到细晶就停止扩展。产生再热裂纹存在一个敏感的温度区间,这个区间与再热温度及再热时间有关,对于奥氏体不锈钢和一些高温合金,这个温度区间约在700 ℃~900 ℃。

根部裂纹:主要发生在含氢量较高,预热温度不足的情况下。这种裂纹主要起源于母材与焊缝交界处,在焊缝根部应力集中的最大部位产生。

图11 裂纹示意图

图12 弧坑裂纹

4 分析结果

1) 焊丝质量应选用低S、P焊丝,且保证优良的力学性能,尤其是断后伸长率。

3) 非焊透型结构,在焊根部提高了裂纹出现的敏感性。

4) 焊缝根部裂纹经一次热处理后,宽度变宽并出现再热裂纹,二次热处理应力释放后扩展不明显。

5 控制措施

5.1 结晶裂纹与液化裂纹控制措施

1) 冶金因素

a) 控制焊缝中硫、磷、硅碳、氮等有害杂质元素含量,它们不仅能形成低熔点共晶,而且还能促使偏析,大大增加结晶液化裂纹敏感性。

2) 工艺因素方面

a) 改善接头形状系数;

b) 适当地增加焊接线能量和提高预热温度。

5.2 热应力裂纹与根部裂纹控制措施

a) 预热;

b) 适当增加焊接线能量;

c) 焊后后热消氢;

d) 降低焊接接头拘束应力,扁钢开坡口;

e) 焊接前仔细烘干焊接材料,将焊件、焊丝上的铁锈和油污清理干净。

5.3 再热裂纹的控制措施

a) 采用更高的预热温度(比防止冷裂纹的预热温度还要高)及后热;

b) 降低残余应力和避免应力集中,残余应力本应在再热处理过程中消除。但对残余应力较大的焊件,在进行热处理之前就有可能造成粗晶区微裂,而在热处理过程中就会加速产生再热裂纹。

5.4 防治弧坑裂纹的措施

a) 在收弧时采用收弧板,并逐渐断弧;

b) 采用填满弧坑技术,在焊接收尾时,回填画圈,填满弧坑,熄弧0.5 s~1 s后再引弧点焊;

c) 若仍有裂纹,打磨清除干净,然后采用氩弧焊补焊。

6 结语

通过对以上各种焊接裂纹及控制措施的分析及改进后,T91高温过热屏裂纹问题得到有效的控制,得到了较理想的结果。