低压水冷器的质量控制

2020-09-09党燕妮吴晓君

党燕妮* 吴晓君 邵 伟 李 佩

(1.西安建筑科技大学机 电工程学院 2.宝钛装备制造(宝鸡)有限公司)

0 引言

管壳式换热器在工业中被广泛应用,按照结构形式可分为固定管板式换热器、浮头式换热器、填料函式换热器及U 形管式换热器等。

而管壳式换热器中冷凝器在制冷、化工、炼化等行业中被广泛应用,冷凝器根据冷却介质种类的不同,可以分为水冷却式、空气冷却式(又可称为风冷式)、水/空气冷却式、蒸发/冷凝式四种。水冷器是冷凝器中应用比较广泛的一种设备,其按结构形式可以划分为立式管壳式、卧式管壳式、套管式等多种类型。

1 结构与工作原理

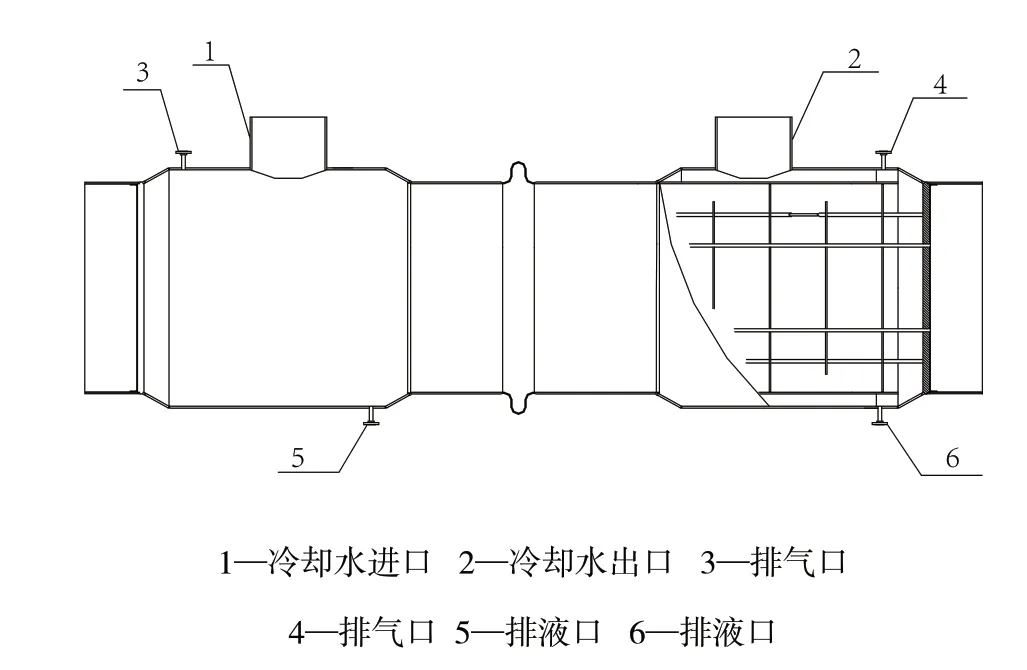

图1 所示为低压水冷器结构示意图,这是卧式管壳式低压水冷器的一种,其主要组成部分包括壳程和管程两部分,壳程包括筒体、膨胀节、冷却水进口、冷却水出口、排气、排液口;管程则包括换热管、管板、折流板及管箱等。低压水冷器的热介质采用双管箱流动方式,热介质从一侧管箱加入,通过换热管流至另一侧管箱后流出;冷却水由筒体上的冷却水进口进入,经各折流通道后从冷却水出口排出,冷却水可以单次使用,也可以循环使用。目前水冷器的设计使用年限普遍要求为10 a 以上,其制造质量直接影响到产品的使用寿命,因此水冷器的制造检验要求严格,且换热管与管板连接的质量要求更严格。低压水冷器设计参数如表1 所示。

图1 低压水冷器结构示意图

表1 低压水冷器设计参数

2 制造与检验

2.1 外购件检验

对该低压水冷器外购件如法兰、螺栓、密封件、膨胀节等依据质量证明书、合格证等进行验收,并记录相关验收结果。

2.2 筒体的加工与检验

低压水冷器壳程的筒体材料为Q345R,厚度为12 mm,左、右管箱材料为TA10/S30403,厚度分别为3/10 mm。筒体A,B 类焊缝详图如图2 所示,校圆后筒体内径应为1 500 mm,内直径允许偏差可以通过外圆周长来控制,其外圆周长的允许上偏差为10 mm,下偏差为零,且壳体圆度允差不大于7.0 mm,壳体直线度允差不大于4.5 mm,A,B 类焊缝最大棱角度不大于3.2 mm,错边量不大于3.0 mm。

焊接完后,筒体纵环焊应无缺陷(如咬边、焊瘤、弧坑、飞溅物、焊接变形、表面气孔、表面裂纹等),并且单面焊接时焊缝根部应无未焊透。

筒体纵环焊缝经形状尺寸及外观检查合格后进行无损检测,对A,B 类焊缝进行20%射线检测,检测结果应符合NB/T 47013.2—2015《承压设备无损检测 第2 部分:射线检测》标准Ⅲ级的要求,焊接接头内不允许存在裂纹、未熔合、未焊透缺陷。

图2 A、B类焊缝详图(单位:mm)

按照设计与工艺要求在筒体管孔位置划线并开孔。划线和开孔完成后,分别按图纸对管孔标高、方位、孔径进行检测,检测数值不得超出标准规定的偏差范围,检测依据为GB150—2011《压力容器》标准。将冷却水进出口接管、排气口、排液口接管与筒体进行组对及焊接,并对接管与筒体组对焊缝无损检测,对C,D 类焊缝进行100%着色检测,检测结果应符合NB/T 47013.5—2015 标准Ⅰ级要求,C,D 类接头焊缝与母材应呈圆滑过渡。接管与壳体焊接详图如图3 所示。A,B 类焊缝坡口采用机械加工成型,卷制筒体并组对、焊接、校圆后其直径应为1 500 mm,并且壳体圆度允差不大于7.0 mm。对管箱筒体纵焊缝应无外观缺陷,检测结果应符合NB/T 47013.2—2015标准Ⅲ级要求;A 类焊缝最大棱角度不大于3.0 mm,错边量不大于2.5 mm。

图3 接管与壳体焊接详图(单位:mm)

2.3 管板、折流板的加工与检验

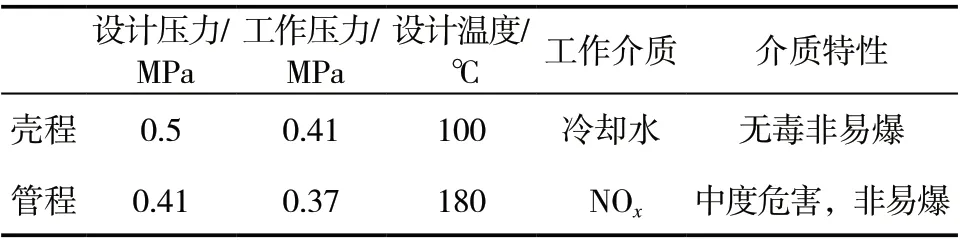

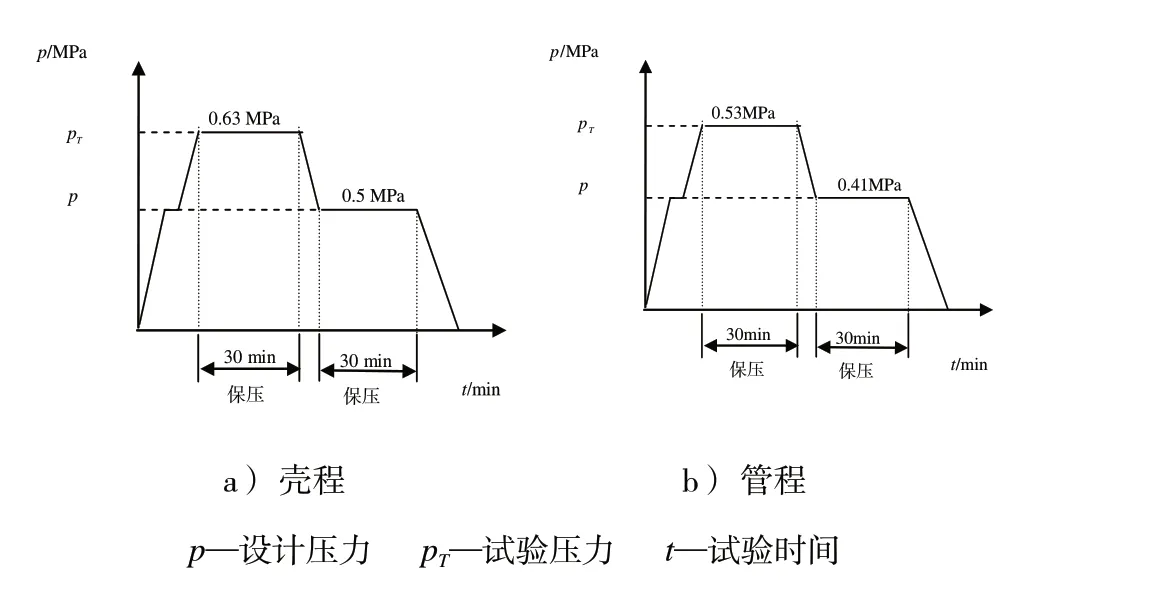

管板材质为TA10+S30403,厚度为6+68 mm,直径为1 500 mm,折流板材质为S30408,换热管与管板连接结构如图4 所示。依据NB/T 47002.3—2009对管板进行100%超声波检测,合格级别为B1 级。按照工艺及GB/T 151—2014《热交换器》标准要求对管板、折流板钻孔、管孔进行首孔检验,待合格后再钻其余各孔。为了利于穿管,管板与折流板的钻孔方向应与穿管方向保持一致。根据设计、工艺及相关标准对管孔的数量、管孔的分布、表面粗糙度、几何尺寸、倒角、孔桥间距进行检测,折流板表面应平整,平面度公差为3 mm。为了保障换热管与管板的连接性能,应严格控制管板密封面与轴线垂直,垂直度公差为0.8 mm,管孔应严格垂直于管板密封面,垂直度公差为0.08 mm,孔表面不允许存在贯通的纵向条痕,管板钻孔后,96%以上的孔桥宽度必须大于5.75 mm,允许最小孔桥宽度为4.05 mm。管孔的排列形式为正三角形排列,如图5 所示。

图4 换热管与管板连接结构(单位:mm)

图5 管孔排列形式(单位:mm)

2.4 换热管管束组焊与检验

2.4.1 换热管管束组焊

换热管规格为 25 mm×1.5 mm×5 500 mm,材质为TA10,按设计方位组装换热管管束,穿管时不应强行敲打,换热管表面不应出现凹瘪或划伤,换热管伸出管板长度应严格控制,一般为2~4 mm。

为了保证换热管与管板连接的密封性能与抗拉强度,换热管与管板的连接采用强度胀加密封焊的连接方式,胀紧程度应满足拉脱力要求,同时应防止管束过胀引起的管裂。连接部位应预先清理干净,不允许毛刺、铁屑、锈斑、油污等影响胀接或焊接质量,避免产生焊接缺陷,此外换热管的胀接部分与非胀接部分应圆滑过渡,不应有急剧的棱角。

2.4.2 管头焊缝的检验

换热管与管板复层焊接接头应进行100%着色检测,检测结果应符合NB/T 47013.5—2005 标准Ⅰ级要求,表面不应存在裂纹和气孔等缺陷。

换热管与管板复层焊接接头应进行氦质谱检漏,氦质谱检漏采用氦质谱仪与嗅探器连接所构成的泄漏探测器,探测加压部件泄漏的微量氦示踪气体。当嗅探器的嗅吸探头端部掠过试验部件上的可疑点时,借助在探头端部的负压搜寻出泄漏的氦示踪气体,吸入并送到泄漏探测器的系统中,转变为电信号,再由泄漏探测器将电信号以光或声形式显示。

氦质谱仪对氦气的灵敏度至少为l×10-10Pa·m3·s-1。含100%氦浓度泄漏标准的最大泄漏率 可按下式计算:

试验设备包括氦质谱检漏仪,嗅探器(带嗅吸探头),带减压阀的氦气和氮气钢瓶,压力表,量程为0.4 MPa(不小于1.5 倍试验压力,且不大于4 倍试验压力),试验用气体为氦气和氮气的混合气。

试验压力取0.35 MPa 或25%设计压力两者之较小值(即0.125 MPa)。

加压过程如下:当压力从0 升到10%的试验压力时,充氦气;当压力从10%的试验压力升到试验压力时,充氮气;加压到试验压力后至少保压30 min,试验温度为5 ℃以上。

试验检测如下:保压至少30 min 后,用探测器从管板的最下部管接头开始对换热器管板与换热管的接头扫描,探测器的探头与被测管头焊缝之间应保持≤3 mm 的距离,探测器的探头的最大扫描速度应不大于仪器的响应时间,为了缩短响应时间和净化时间,探测器与探头之间的连接软管长度应≤5 m。

对于换热器管扳与换热管的焊接接头的泄漏试验,探测到大于1×10-6Pa·m3·s-1的泄漏为不合格,本次试验结果9.0×10-8Pa·m3·s-1。

2.5 总体检验

设备整体成型后,按成品检验制度对设备进行总体检验。检验内容包括设备的总体尺寸(如总长度、总高度及直径等),表面质量(如设备表面的平整度),设备表面是否存在缺陷(如凹坑划伤腐蚀等),焊接接头的棱角度、错边量、余高及焊缝表面是否有缺陷等。此外还应检查接管方位、尺寸、数量等是否符合设计及工艺要求。

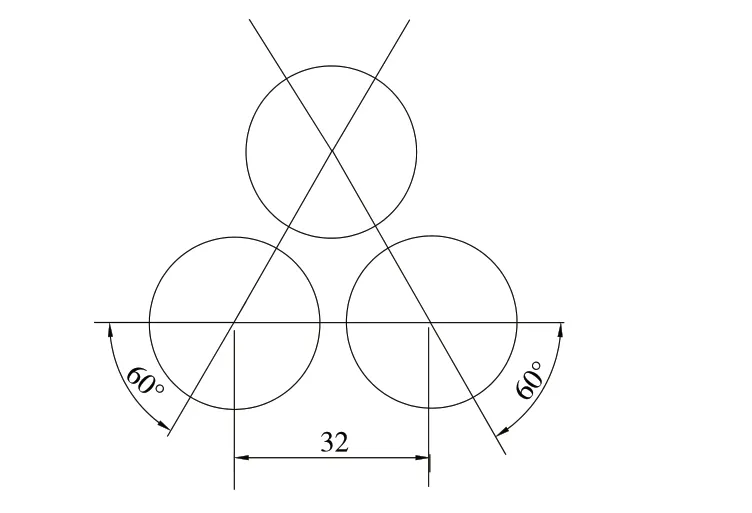

2.6 液压试验

分别对设备壳程和管程进行水压试验,水压试验应按照GB 150—2011 标准的相关要求进行。试验时选用两个量程相同并经过校正的压力表,对于设计压力小于等于1.6 MPa 的压力容器压力表的精度不应低于2.5 级;对于设计压力大于1.6 MPa 的压力容器压力表的精度应不低于1.6 级。压力表表盘直径不小于100 mm,压力表的量程应为试验压力的2 倍左右,且不低于1.5 倍和高于3 倍的试验压力,压力表的安放位置应选在容器顶部便于观察的位置。试验液体一般应采用水,需要时也可采用不会导致发生危险的其他液体,但试验时液体的温度应低于其闪点或沸点,并具有可靠的安全措施。按照设计参数,低压水冷器液压试验的试验介质为洁净水,壳程水压试验压力为0.63 MPa,管程水压试验压力为0.53 MPa,所选压力表量程应为0~1.6 MPa。水压试验后应立即将水渍完全去除,当无法达到这一要求时,应控制水中氯离子含量不大于25 mg/L,以防止容器产生腐蚀破坏。水压试验过程中设备应无异常响声,试验后以无渗漏、无可见的异常变形为合格,具体可见图7。

图7 壳程及管程液压试验曲线

3 结论

通过对整台设备制造与检验过程进行严格控制,设备壳程和管程经水压试验后未发现泄漏,焊缝一次拍片合格率达到100%。换热管与管板连接接头经水压试验后未发现泄漏点,按照NB/T 47013.5—2015标准要求采用100%渗透检测后,换热管与管板连接接头表面没有出现裂纹和气孔等缺陷。换热管与管板连接接头经氦质谱检测后其泄漏率为9.0×10-8Pa·m3·s-1,检测结果为合格。该设备投用后至今未出现任何质量问题。