大型薄壁拱顶油罐远距离整体移位技术

2020-09-09冯昕

冯 昕

中国石化安徽石油分公司 安徽合肥 230009

石油的开采、炼制、消费离不开油库,而油罐是油库的主体设备,其中立式钢制拱顶油罐又是油库中最常见的油罐类型。

拱顶油罐是罐顶接近于球形、罐体为圆柱形的一种容器,因其制造加工比较简单,耗钢材量少,施工容易,造价低,可承受较高的剩余压力,加装内浮盘后罐内液体介质的蒸发损耗少,在国内外石油化工企业得到了广泛应用。

近年来,随着我国经济实力的不断增强,从经济发展的全局出发,国家对于石油化工产业提出了更高的发展要求,明确要求在石油化工企业健康快速发展的同时,将安全绿色生产摆在突出位置,实现经济发展模式的科学转变。为此,近年针对石油化工行业,国家密集出台了多项安全、环保政策,并对相关行业规范进行了从严修订。对于成品油销售企业来说,这直接导致了部分早期建设的油罐与周边环境的安全距离无法满足新要求,逐渐面临拆除甚至油库整体搬迁的困境。采取拆除或搬迁的方法虽然能够满足新的安全环保要求,但也给企业带来了较大的经济损失,对企业的正常经营和持续发展造成不利影响。通过对油库内现有油罐进行移位,既能节省大量投资、最大程度减少对油库的正常经营作业的影响,又能使之符合现行安全环保的要求,不失为一个好的办法。

1 油罐特点描述

需移位的拱顶油罐,通常具备以下特点:

(1)罐体直径大,壁板薄,重量重;

(2)建设年代较早,施工标准不高,罐体本身受腐蚀较严重;

(3)施工场地布局紧凑,移位道路极其狭窄;

(4)移位距离远,且施工工期要求紧张;

(5)油库边经营边施工,施工现场安全管理要求高。

2 油罐移位施工工艺对比

根据以往的施工经验,油罐移位通常采取以下4种施工工艺:

(1)采用起重机配合拖车运输进行整体移位。该方法适用于体积小、重量轻(小于30t)的小型油罐,而对于直径大、重量大的油罐,因装车极不方便,且安全隐患大,显然是不适用的。

(2)先将油罐切割解体后运输至安装现场再重新组对。但该方法油罐拆解工作量大,罐体切割施工要求高,材料损耗大。此外,为保证油罐容量不受影响,还需采购一定数量的钢板。导致单罐施工工期较长,需投入的人工成本较大。

(3)采用滚杠的顶升平移法进行整体移位。该方法适用于体积较大、平移距离较短,且施工场地条件开阔的油罐。此种方法虽对罐体加固量要求小,但施工过程繁琐,受场地限制条件影响大,且耗用的人力较多,施工成本较高。

(4)采用履带式起重机对油罐进行整体吊装移位。该方法适用于体积较大、平移距离较远、受场地条件限制小的油罐。而且履带式起重机拆装、行走、操作灵活,受场地限制条件影响小,施工简单,可缩短施工时间,降低施工成本。

显然,第4 种方法对于场地受限、工期要求紧的大型薄壁拱顶油罐平移工程比较适用。本文以具体工程为例,阐述利用履带式起重机对大型薄壁拱顶油罐进行整体吊装移位的技术。

3 工程实例

本工程为4 台3000m3薄壁拱顶油罐远距离移位工程。工程施工场地布局紧凑,带载行走道路宽度仅10.5m,且工期紧张,要求5d 内必须完成4 台油罐的移位和组装。本工程选用单台280t 履带式起重机进行整体吊装移位。

3.1 油罐参数

油罐的最远移动距离为:向南125.88m;向西77.7m。该油罐的主要参数如表1 所示。

表1 拱顶油罐主要参数表

3.2 吊梁设计及校核计算

为减少吊装过程中拱顶油罐本体受索具横向力而导致变形的影响,需设计一种吊梁来辅助吊装。设计时,针对现场常用的各种类型卸扣、钢丝绳和导链,匹配相应的试验载荷系数来进行。本工程设计的吊梁采用正八边形结构形式,如图1 所示。采用合理的工艺,主管选择φ159mm×6mm 的无缝钢管,相邻两主管间用δ24mm 吊耳板连接,两管端用δ22mm 圆钢连接(制作时务必将钢筋拉直再焊接),所有连接部位均满焊,焊高为薄板之厚度;吊耳孔采用机加工,材料均选用Q235;吊梁制作完毕后,按照JB4708 进行渗透无损检测,I 级为合格,且应尽量满足重复利用的需要,最后进行必要的防腐处理。

对设计完成的吊梁进行受力分析,受力示意图如图2 所示,分别对吊梁和吊耳进行受力校核。

图2 吊梁受力示意图

3.2.1 吊梁受力校核

设备重: G=50t

计算载荷: GJ=50×1.1×1.2=66t

钢丝绳与水平面夹角: a=65°

F1=GJ/ 8/ sin65×cos65=3.845t

经计算,

④杆承受拉力:P4=4.53t

⑥杆承受的压力:P1=10.916t

④杆选用φ20 圆钢2 根,其截面面积:A2=9.04cm2

则 ④ 杆 拉 应 力 :σL3=P4/ 9.04=501<1700kg/ cm2,满足使用要求。

①、②、⑥、⑦杆选用热轧无缝钢管: φ159×6

其截面力学特性为:I=845.19cm4,W=106.31cm3,r=5.41cm,A=28.84cm2

杆有效长度: L=678.3cm

长细比:λ=L/ r=125.38

则压杆受压折减系数: φ=0.4

则⑥杆承受外力所产生的压应力:σy1=P1/ A/ φ=946<1700kg/ cm2,满足使用要求。

3.2.2 吊梁上部吊耳受力校核

设备及吊梁重: G=51t

计算载荷: GJ=51×1.1×1.2=67.32t

钢丝绳与水平面夹角: a=65°

主吊索受拉力为:FS1=GJ/ 8/ sin65=9.285t

主吊卸扣采用SBW12,其销轴直径为36mm。

则吊耳所受拉应力:σ1=9285/ 2.4/ (18-3.8)=272.4<1700kg/ cm2,满足使用要求。

吊耳顶部所受挤压应力:σjy=9285/ 2.4/ 3.6=1074<1700kg/ cm2,满足使用要求。

拉曼应力: σlm=1074×(18×18+3.8×3.8)/(18×18-3.8×3.8)=1174.20<1700kg/ cm2,满足使用要求。

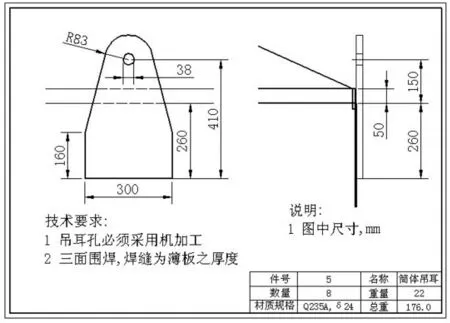

3.3 吊耳设计及校核计算

沿拱顶油罐罐体圆周均匀设置8 个孔板式吊耳,用于罐体与索具之间的连接,罐体吊耳的设计如图3所示。吊耳制作时吊耳孔采用机加工,且三面围焊,焊缝为薄板的厚度。

图3 罐体吊耳设计图

罐体上吊耳在吊装过程中的受力校核过程如下。

设备及吊梁重: G=50t

计算载荷: GJ=51×1.1×1.2=66t

钢丝绳与水平面夹角: a=90°

主吊索受拉力为:FS1=GJ/ 8=8.25t

主吊卸扣采用SBW12,其销轴直径为36mm,

则吊耳所受拉应力:σ1=8250/ 2.4/ (16.6-3.8)=268<1700 kg/ cm2,满足使用要求。

吊耳顶部所受挤压应力:

σjy=8250/ 2.4/ 3.6=954.86<1700kg/ cm2, 满足使用要求。

拉曼应力: σlm=σjy×(16.6×16.6+3.8×3.8)/(16.6×16.6-3.8×3.8)=1060.47<1700kg/ cm2, 满足使用要求。

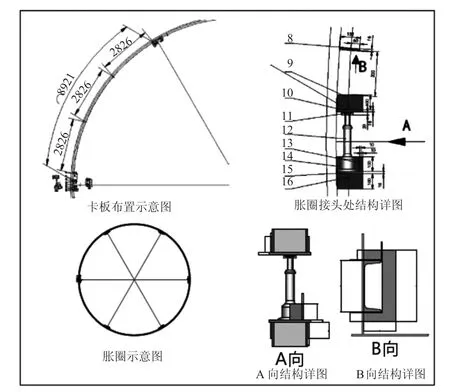

3.4 罐底加固措施

为防止拱顶油罐罐体在整体移位的起吊过程中,罐底板向下拱导致的变形,需将罐底板与罐壁板进行切割分离,并对罐体进行加固处理。如图4 所示,在距根部100mm 位置安装热轧普通槽钢[22 加固胀圈,胀圈共由6 段弧长8.921m 的弧形胀圈组成,各胀圈之间安装16t 千斤顶,并用千斤顶顶紧。胀圈用16mm 厚卡板固定于罐体上,卡板与胀圈留有5mm 间隙,卡板与罐体采用单面焊接,焊高5mm。

图4 罐底加固示意图

3.5 280t 履带起重机装配及就位

在起重机组装区域进行280t 履带起重机的装配,采用起重机自行加装履带,50t 起重机配合组装。组装工况为49m 主臂,转台配重85.5t,中心压重36t,超起半径13m,超起配重50t,100t 吊钩,6m×2.2m 路基箱60 块。组装完毕后,按照实际吊装所需旋转方向及范围将起重机零配重空载试回转,检查配重、吊臂与周围物体间的间隙情况。

3.6 吊索具挂设

吊梁上部采用两级自调节平衡索具,2 根Ф48×4m 钢丝绳打双,中间挂于起重机钩头处,4 个钢丝绳端头连接4 个SBW25 型卸扣,销子加两层通长内套管,中间抹黄油。每个卸扣连接1 根Ф38×38m 钢丝绳,吊梁下部选用SH10m×3m 的倒链,吊梁的吊耳及油罐罐体吊耳均用SBW12 型卸扣连接。吊索具挂设图如图5 所示。

图5 吊索具挂设图

3.7 试吊及油罐整体平移

(1)试吊准备。检查油罐罐体各加固部件焊道是否全部焊接到位,并在加固部件受力集中点做标记,以检验加固部件是否变形、焊道是否变形。然后调整起重机工作半径至20m 状态。

(2)试吊。逐步加载起吊重量,油罐罐体平稳离开地面起吊至1m 位置时,检查所有连接是否断开;监测起重机LICCON 显示数据(当超过方案规定数据时意味着设备超重或有连接尚未解除),同时检查地基沉陷状况,检查吊梁变形状况。

(3)正式吊装。将设备吊起,转臂将设备吊至起重机正前方,带载行走至该罐对应安装位置;当罐体平稳转动平移至新建基础正上方时,核对新建基础的标记位置对应罐体相应位置进行就位;位置对中后缓慢减小起吊重量,使罐体缓慢落在新建基础上;焊接筒体与底板,拆除吊索具,磨掉罐上吊耳,拆除胀圈;起重机返回继续吊装下一台油罐,至此完成一台罐体的整体平移。

(4)重复以上3 个步操作,完成对现场4 台大型薄壁拱顶油罐的整体移位。

4 结语

通过严密的策划和精细的施工准备,此次4 台3000m3拱顶油罐远距离整体移位工作仅用3d 时间就顺利完成,大大缩短了预期施工时间。实践证明,采用履带起重机单机提升法进行大型薄壁拱顶油罐整体移位施工,具有作业灵活,施工工期短,人员机械投入少,作业范围小,安全可靠等优点,且大大节省了施工成本,取得了较好的社会效益和经济效益,是一种比较理想的施工方法,在同类施工中具有较好的推广价值。