烘干机组安装施工工艺技术

2020-09-09刘中培

刘中培

中国化学工程第十一建设有限公司 河南开封 475002

中国化学工程第十一建设有限公司(以下简称十一化建)承接新疆天泰纤维有限公司纺练车间精炼机组和烘干机机组施工安装任务。烘干机的作用是除去粘胶短纤维中的水分,以达到合理的回潮率和一定的定积重量。烘干机生产线烘干环节共分A、B、C 三区烘干,每区烘干由12 节烘房组成,其中C 区烘干多加两节冷却降温工作房。整条生产线由湿开棉开始,经过湿开棉机把粘胶短纤维在精炼、高压轧水后湿开松,以利于喂给机均匀喂料,进而提高烘干机的烘燥效率。烘干机的三区烘干分别由三组喂给机提供烘干的均匀喂料,由平衡烘干机均匀烘燥。烘干机入口粘胶短纤维进机回潮率为110%~115%,出机回潮率为9%~12%。机器型式:连续帘板式。烘干每节烘燥房规格:长×宽×高=2200mm×5065mm×2695mm。

1 烘干机安装工艺流程

烘干机主要由基础底板部件、机架部件、隔热门部件、传动部件、蒸汽管路部件、冷凝回收管路部件、消防管路部件、排湿风道部件、帘板组合件、链条组合件、循环风机组合件和散热器组合件等12 部分组成。结合烘干机本身组成特点,烘干机工艺技术安装流程分为四大部分:第一部分,烘干机生产线的基础底板施工;第二部分,烘干机机组部分机架安装施工;第三部分,烘干机器的隔热门、传动、帘板、链条、循环风机、散热器等零部件、组合件安装;第四部分,蒸汽管路、冷凝水回收管路、消防管路和排湿风道安装。

1.1 中心基准线、十字线法确定烘干机机组的纵向、横向中心

(1)中心基准线、十字线的精度是整个机组安装精度的前提和必要条件,所以精找烘干机生产线的中心基准线、十字线是施工的一项核心工艺技术。对于精找烘干机基础底板、机架,以及零部件、组合件等也是非常关键的技术环节。

(2)烘干机机组由两套生产线组成,每一套生产线在烘干机车头、车尾处中心基准点精找准。中心基准点由框架构造柱的中心返到生产线的中心,利用两点一条直线的原理,拉紧0.5mm 细钢丝,绷紧直线,确定烘干机机组生产线的中心基准线。

(3)烘干机机组定好基准点后,通过旋转螺杆法精调中心基准线的精度,100m 的烘干机基准线精度可以精准到0.5mm。采用细钢丝法把中心基准线通过墨盒引致水泥地坪上,并采用十字双分法绘制与纵向垂直交叉的横向水平线,形成纵横垂直交叉的十字线。

1.2 烘干机基础底板安装技术

1.2.1 中心基准线、十字线精找基础底板纵向与横向的中心

(1) 烘干机基础底板施工精度是确定整个烘干机机组精度最重要的施工环节,基础底板施工精度越高,后续安装烘干机机架将越顺利。

(2) 通过前期绘制的中心基准线、十字交叉线,精找出烘干机基础底板纵向与横向的中心线。

(3) 按照精找的烘干机基础底板的纵向与横向中心线,铺设烘干机基础底板,精找出固定烘干机基础底板的膨胀螺栓位置,以便于固定烘干机基础底板。

1.2.2 细钢丝法辅助精找基础底板标高

(1)通过基础底板的中心基准线,根据基础底板的宽度尺寸,确定边沿处的基准点,拉0.5mm 细钢丝,便于精找烘干机基础底板的标高与水平度。

(2)0.5mm 细钢丝绷紧后,形成一条直线,采用拐尺测量,确保烘干机基础底板上平面与细钢丝在一个水平面上,以实现精找基础底板的标高。具体操作过程见图1。

图1 中心精准线、十字线法精找基础底板的横向、纵向中心

1.2.3 三螺母顶丝法精找基础底板标高与水平

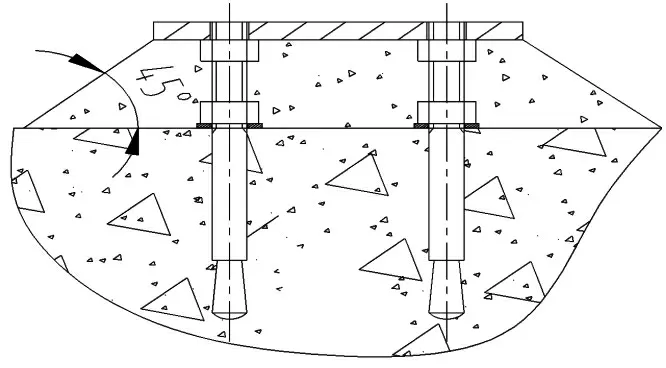

(1)精找的烘干机基础底板固定膨胀螺栓位置后,铺设烘干机基础底板;通过旋转基础底板下端的膨胀螺栓,调整烘干机基础底板上平面与0.5mm 细钢丝上平面平齐;锁紧基础底板上下螺母,具体见图2 的示意图。

图2 锁紧基础底板上下螺母

(2)锁紧烘干机基础底板上平面的螺母,固定烘干机基础底板;点焊烘干机基础底板与下端膨胀螺栓的螺母;切割去烘干机基础底板上端多余螺杆,焊接基础底板与上端螺杆;焊接完成后,打磨焊接位置点。烘干机基础底板灌浆时要成45°角延长下端灌浆长度,以提高基础底板灌浆后的承载强度,具体见图3 的示意图。

图3 烘干机组底板灌浆

2 烘干机机架安装技术

2.1 室内转运平板车的设计和使用

烘干机机组的机架材料较多,包括整体烘干机机架、零部件共有300 多个包装箱需要运到现场。由于材料的转运量大,且烘干机为室内安装,为了解决室内烘干机机架、零部件、组合件的转运难题,特设计一套烘干机机架、零部件、组合件室内转运平板车。图4 为室内转运平板车设计图。

图4 室内转运平板车设计图

根据设计图制作烘干机机架,并应用于新疆天泰项目烘干机机架室内转运。在应用之前,针对制作的室内转运平板车进行使用试验,以确保工艺设计的平板车满足室内转运需要。

实践证明,设计的室内转运平板车不仅满足室内转运材料的需要,而且大大降低劳动强度,明显提高了室内转运材料的工作效率。具体如图5 所示。

图5 室内转运车在现场运用实例

2.2 利用中心基准线、十字线精找烘干机机架纵向与横向的中心

(1)先有限就位安装烘干机风机侧机架,然后安装就位操作侧机架,通过上下横梁连接烘干机机架,形成烘干机整体机架外形,并初找烘干机机架。

(2)烘干机机组优先精找烘干机第一节烘房,机架中心对机台(烘干机机组中心线)中心横向偏差≤2mm,机架对机台十字线的平行度≤2mm,机架两侧的垂直度≤1/ 1000。第一节的安装精度至关重要,因为后续相连接的烘房须紧密与第一节烘房连接。精找烘干机机架须采用中心基准线、十字线精找烘干机机架的纵向与横向中心点。具体施工见图6。

图6 十字线精找烘干机机架的纵向与横向中心点

(3)采用自制的顶丝压紧卡具将第一节烘房与相邻烘房紧密连接一起。该方法不仅大大提高安装工作效率,而且可以实现相邻烘房的小间隙或无间隙连接。具体工装图见图7。

图7 顶丝压紧卡具工装图

2.3 烘干机主要零部件、组合件安装技术

2.3.1 烘干机传动装置安装技术

主传动由变频减速电机拖动两个同步链轮,同步链轮通过链条拖动烘干机主动端的两个大链轮,带动链板链条运行。变频减速电机置于烘干机每区的出口链板上方,传动系统带有力矩离合器,保证扭矩超过设定值时离合器分离,停止输出。

传动装置安装时需满足安装精度要求:链板主传动轴横跨水平度≤0.25/ 1000,链板主传动轴与机台十字线的平行度≤1mm,链板被动轴横跨水平度≤0.25/ 1000,主传动上传动轴横跨水平度≤0.25/ 1000,主传动上传动轴与机台十字线的平行度≤1mm,出口机架处主被动链轮及张紧链轮同平面度要一致,减速器出轴水平度≤0.02/ 100。力矩限制器设定值:分离扭矩700Nm。

2.3.2 烘干机链条、帘板、蝴蝶板安装技术

(1)链条分段到(链条组合件)货,链条安装可从传动位置开始,逐渐连接链条,进而实现闭合一圈。链条安装时,连接链条的轴一定要灵活,不可有卡塞现象。烘干机机组进口处帘板被动轴两端各有一套弹簧张紧装置,如图8 所示。

(2)如图8 所示,烘干机机组未升温之前,弹簧处于松弛状态。在滑动轴承座的上、下滑道A 面上加润滑油;先将螺杆E 调整水平后与挡板F 焊接在一起(本套机器到货已焊接),防止旋转螺母D 时,螺杆E 反转;旋转螺母D,使螺母D 压紧滑块C;滑块C 在螺母D 的推动下,压紧弹簧B;弹簧B 压紧滑动轴承座,直到链条张紧,根据链条的张紧程度可检查出口处链条脱开链轮的啮合点是否在适当位置。操作时要注意左、右轴承座位移相同,可通过吊线测量轴与地面基准十字线的平行度,确保其≤1mm,超差时须重新调整。

图8 弹簧张紧装置示意图

(4)蝴蝶板在安装时,注意密封条与蝴蝶板要贴近,避免间隙过大。同时,蝴蝶板安装时要避免其在运行过程中挂密封条,具体安装图见图9。

图9 蝴蝶板安装图

2.3.3 烘干机散热器安装技术

(1)散热器整体体积较大,质量较重,且需要整体安装在烘干机烘燥房内。A 区烘干和B 区烘干两区的烘干负荷较大,采用双散热器安装;C 区烘干降为单散热器安装。为了提高散热器室内转运与安装效率,特针对烘干机散热器零部件的安装设计一套立架式室内转运车,设计图见图10。

图10 烘干机散热器立架式转运车装配示意图

(2)A 区烘干、B 区烘干两区采用双层散热器,通过8t 汽车吊整体吊装至立架式室内转运车上,通过整体移动就位于烘干机烘燥房内,然后精找散热器安装。C 区的单层散热器采用同样方法就位安装,并精找正。

(3)散热器在吊装、搬运、储存及安装过程中,切记不可随意叠放、重压,以免造成散热管弯曲变形、泄露或散热片倒伏现象。

2.4 烘干机管路安装技术

2.4.1 烘干机蒸汽管路安装技术

(1)烘干机机组顶上设计进入烘房的主蒸汽管道,每节烘燥房(一组散热器)设置蒸汽进口支管口。根据烘干机烘燥负荷确定烘燥房内所需的饱和蒸汽流量,通过主蒸汽管道的调节装置调节进入烘燥房内散热器的流量。

(2)烘干机内上部均设有灭火用的不锈钢管道,作为消防系统与烘干机外的蒸汽系统相连。在出现内部火险时,可通过自控系统调节打开蒸汽阀门,输入饱和蒸汽进行灭火。

2.4.2 烘干机冷凝水回收阀组安装技术

(1)烘干机机组烘燥房内散热器下端口法兰,通过管道接入烘干机下端冷凝回收系统。由于循环风机作用,干热风经过湿的粘胶纤维后温度降低,经多次循环最终形成冷凝水进入冷凝回收系统。

(2)烘干机机组下端设置有冷凝回收管线,以及冷凝水回收阀组、输水阀组等,均通过法兰连接管道和阀件。输水阀组再通过连接回收主管接入冷凝回收系统的总管。

3 结束语

针对施工项目的烘干机机组超长、超宽,机组零部件多,安装精度要求高,施工难度大,零部件单重较重,烘干机组施工周期较长,需要投入的人力、机具、材料较大等实际情况,采取了一系列新工艺技术。实践证明,这些工艺技术不仅大大降低了劳动强度,降低了人力资源的投入,而且提高了室内作业机械使用效率,降低了生产成本,增加了利润空间,取得了良好的经济和社会效益。