洁净煤反向燃烧炉节能效益测定研究

2020-09-09段美珍赵阿娟裴晓东陈治锋

段美珍, 农 倩, 赵阿娟, 裴晓东, 陈治锋

(1.湖南省烟草公司长沙市公司,湖南 长沙410019;2.中南大学 能源科学与工程学院,湖南 长沙410083)

0 前言

目前,我国各烟区多采用隧道炉和金属炉作为烟叶烘烤设备[1],这些燃煤热风炉技术装备落后,能源利用率低,环保设施不到位[2-3],与我国追求可持续发展和发展环境友好型社会的目标格格不入。立式金属炉需要多次添加燃煤,加煤时排放黑烟,烘烤温度有明显波动,排放众多赤红渣团,散煤总消耗量在1.0~1.2 吨/ 房。 隧道式非金属炉变黄定色期需要看护助燃风机以避免电机高温烧损,变黄定色期升温困难,掉温超温几率大。 应用清洁能源,降低燃料耗损,减少环境污染,是热风炉能源变革的必经之路[4]。

为此,各烟区将空气源热泵和生物质等清洁能源应用于烟叶烘烤领域[5],但是由于烟叶供热设备不同于其他产品的烘干设备,加上烟叶有其较为独特的烘烤工艺技术,导致这些清洁能源的烟叶烘烤应用效果不理想。 空气源热泵能满足密集烘烤38℃变黄期和67~70 ℃干茎期供热需要,安装工艺简单[6],但存在着成本高、热能转换效率低、节能效益稳定性较差、额定制热功率不足、升温困难[7-9]等问题;而生物质供热设备在实际烤烟时也存在着结构复杂、造价高、结焦、卡料、频繁点火[10-12]等问题。这些问题导致空气源热泵和生物质烤房一直处于试验示范阶段,并不能全面推广。

洁净煤反向燃烧炉设计基于明火反烧原理,立足于绿色清洁的洁净型煤,是一套能满足烤烟热量需求、有利于烟叶烘烤生产可持续性发展的节能型供热烘烤设备[13]。 洁净煤反烧炉一次性装煤,装煤轻便,包括低温变黄阶段在内控温性能良好,温度波动±0.2 ℃,整个烘烤过程中不需要人工看护监视,烟囱看不到排烟。 洁净煤反向燃烧炉的节能特性实验研究对烤烟工艺的节能减排、省工降耗及传统燃煤热风炉的技术升级改造具有重要意义。

1 洁净煤反向燃烧炉装置及节能原理

1.1 洁净煤反向燃烧炉装置

洁净煤反向燃烧炉包括炉顶、炉腹、炉条、内炉门和外炉门,圆柱状炉腹内腔高1.5 m、内径1 m,在炉腹内腔0.2 m 高度处水平固定炉条,炉条上方为堆煤区、下方为静压区,在炉腹侧壁开设一个和炉腹侧壁等高且宽为0.6 m 的操作口,操作口连通炉腹和倒置的操作通道,内炉门封闭静压区侧壁缺口,外炉门密封操作通道右端口。 洁净煤反向燃烧炉基于明火反烧原理,在固定炉栅的燃烧室中将一炉的用煤量一次性投入,从煤层上面点火,从炉栅下面鼓入新鲜空气,引火后煤层在热辐射和热传导作用下自上而下燃烧,是一种不需要加煤和翻动煤层,不进行间断性清炉的燃烧方式。以这种方式燃烧,可以将高温挥发出来的挥发分与煤末烟渣和燃料中的固定炭一同燃烧,不仅避免了大量CO 及可燃性挥发分排出,最大化地释放了燃料热能,还起到了消烟除尘和保温节煤的良好效果[14-15]。

图1 洁净煤反向燃烧炉结构图

1.2 洁净煤反向燃烧炉节能原理

首先,由于洁净煤反向燃烧炉采用明火反烧方式,燃煤自上而下燃烧,因此,干馏层煤炭在高温下挥发出的可燃挥发分以及燃烧层底部煤炭在还原氛围下与CO2反应产生的CO,将随底部流进燃煤层顶部燃烧区的助燃空气一起向上流动并燃烧,使得燃煤内能全部释放出来,燃烧放热量达到最大,烟气中CO 含量降低。 其次,洁净煤反向燃烧炉的燃烧区高温面直接面对炉顶内壁面,煤燃烧热量即放即用,燃烧放热直接用作加热空气,维持了炉内腔、排烟口以及第一、二层换热单管的高温传热条件。 第三,洁净煤反向燃烧炉只设置一个炉门,和隧道式非金属炉的两个炉门相比,洁净煤反向燃烧的炉门散热损失减小50%,和立式金属炉相比,洁净煤反向燃烧的炉门开启次数从2 小时/ 次减少到整个烘烤过程只打开一次,敞开炉门导致的高温辐射散热损失大幅度地降低。

2 洁净煤反向燃烧炉节能效益测定过程

密集烤烟房用高效节能环保型热风炉项目,集成明火反烧、洁净煤燃烧、高温燃烧和分区燃烧等技术,研发一种可强化炉内可燃物-空气混合燃烧的洁净煤反向燃烧炉,并于宁乡市玉山工场进行试验测试。 项目实施前后的能源利用、能源计量监测、生产运行等满足《节能项目节能量审核指南》(发改环资[2008]704 号)、《节能量确定和监测方法》、《节能监测技术通则》(GB / T 15316—2009)、《用能单位能源计量器具配备与管理通则》(GB 17167—2006)和《综合能耗计算通则》 ( GB / T 2589—2008) 等要求。 现场监测鲜烟叶装入量及干烟叶卸出量、烘烤燃煤消耗及电能消耗,核定项目综合能源消耗、单位产品能耗及年节能量等指标。

以隧道炉和金属炉作为对照炉,选取同一块大田,采摘时间相同,且颜色、营养条件、部位、成熟度均衡一致的云烟87 鲜烟叶进行编烟,从中选择30~40 竿挂牌标记,随后将鲜烟叶挂置于装烟室内,保证每次挂置的位置及装烟密度基本一致,按照农艺师设定的烘烤三段式工艺,以气流上升式烘烤方式进行烘烤。

2.1 项目边界

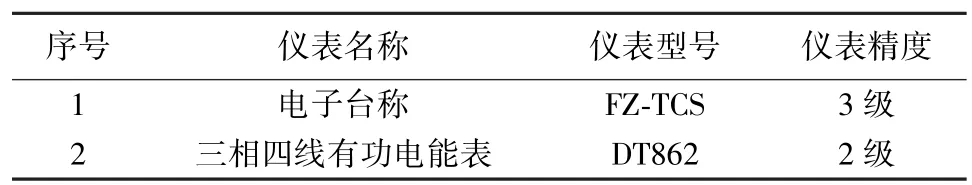

洁净煤反向燃烧炉、隧道炉及金属炉的能耗核算边界划分如图2 所示,表示电能表,表示现场电子台称,生产和能源消耗计量所涉及计量仪表于表1 汇总。

图2 项目核算边界划分

表1 项目生产及能源消耗计量仪表配备

2.2 单耗及节能量核算方法

根据核算边界,采用电子台秤及电能表分别测量每次实验进出烤房的烟叶重量、洁净煤使用量以及总电耗。 并以标记湿、干烟叶重量差确定实验烟叶的含水量,由此推测蒸发水总重量。 标准烤烟房设计干烟叶产能2 500 kg / 房,鲜烟叶含水率按平均86%计算。

(1)烟叶单位产品能耗的计算公式为

式中,η为烟叶单耗,kgce / kg;E为总能耗,包括燃煤能耗和电耗,kgce;M为干烟叶总重量或烟叶蒸发水总重量,kg。

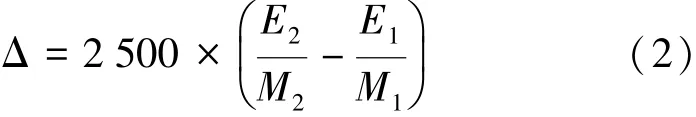

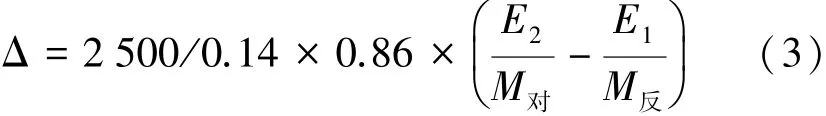

(2)洁净煤反向燃烧炉的节能量计算公式:

①以干烟叶单耗为核算指标的节能量

②以蒸发水单耗为核算指标的节能量

式中,M1和M反、M2和M对分别表示洁净煤反向燃烧炉和对照炉烘烤后的干烟叶总重量和蒸发水总重量,kg;E1、E2表示洁净煤反向燃烧炉和对照炉的总能耗,包括燃煤能耗和电耗,kgce。

3 节能特性实验结果

3.1 单位产品能耗计算

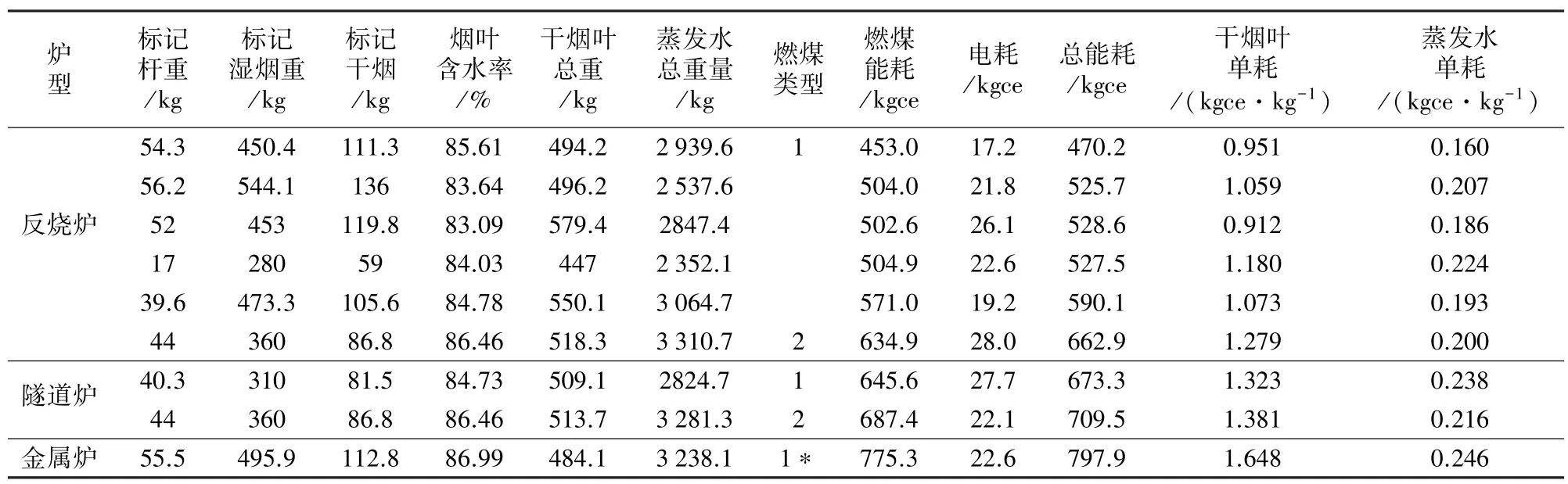

由表2 可知,以洁净煤为燃料时,反向燃烧炉的干烟叶平均单耗为1.035 kgce / kg,蒸发水平均单耗为0.194 kgce / kg;以非洁净煤为燃料时,反向燃烧炉的干烟叶平均单耗为1.279 kgce / kg,蒸发水平均单耗为0.200 kgce / kg。 反向燃烧炉使用洁净煤的干烟叶单耗仅为不使用洁净煤的80.9%,洁净煤的使用能显著降低反向燃烧炉的单位能耗。 而隧道炉以洁净煤和非洁净煤为燃料的干烟叶单耗和蒸发水单耗分别为1.323 kgce / kg 和0.238 kgce / kg 及1.381 kgce / kg 和0.216 kgce / kg,金属炉的干烟叶单耗和蒸发水单耗分别为1.648 kgce / kg 和0.246 kgce / kg。综上对比可知,反向燃烧炉使用洁净煤的干烟叶单耗比隧道炉和金属炉低了0.287 kgce / kg 和0.613 kgce / kg,蒸 发 水 单耗 低 了0. 044 kgce / kg 和0. 052 kgce / kg,反向燃烧炉使用非洁净煤的干烟叶单耗和蒸发水单耗比隧道炉低了0.102 kgce / kg 和0.016 kgce / kg。 洁净煤反向燃烧炉的降耗效果明显。

表2 综合能耗数据表

3.2 节能量计算

根据湖南实际采购洁净煤单价0.7 元/ kg 及热值0.6 Mcal/ kg 换算得洁净煤0.8 元 / kgce,并以干烟叶单耗和蒸发水单耗为核算指标计算反向燃烧炉的节能量及节省成本。

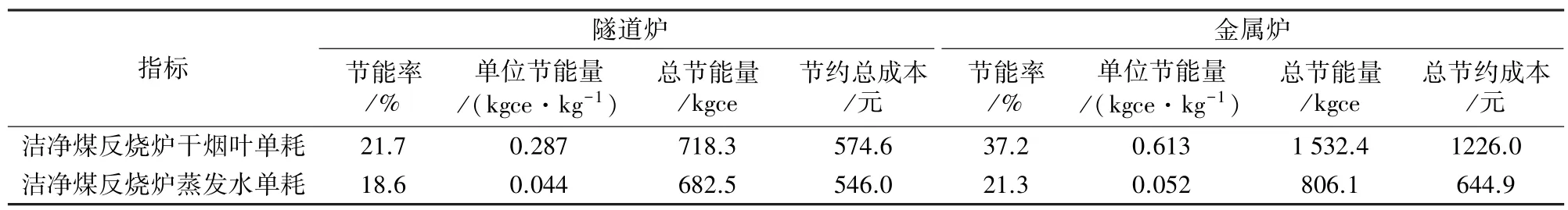

如表3 所示,以洁净煤反烧炉干烟叶单耗为指标计算时,洁净煤反向燃烧炉比隧道炉相对节能21.7%,每座烤房可节省燃煤718.3 kgce 及成本574.6 元,比金属炉相对节能37.2%,节省燃煤1 532.4 kgce 及成本1 226 元。 以洁净煤反烧炉蒸发水单耗为指标计算时,洁净煤反向燃烧炉比隧道炉相对节能18.6%,每座烤房可节省燃煤682.5 kgce 及成本546 元,比金属炉相对节能21.3%,节省燃煤806.1 kgce 及成本644.9 元。 洁净煤反向燃烧炉的使用能减少能源消耗,降低运行成本,可替代隧道炉和金属炉应用于烤烟领域。

表3 反向燃烧炉节能量核算

4 结论

(1)洁净煤反向燃烧炉的干烟叶单耗和蒸发水单耗为1.035 kgce / kg 及0.194 kgce / kg,其干烟叶单耗比隧道炉低0.287 kgce / kg,相对节能21.7%,比金属炉低0.613 kgce / kg,相对节能37.2%,其蒸发水单耗比隧道炉低0.044 kgce / kg,相对节能18.6%,比金属炉低0.052 kgce / kg,相对节能21.3%。

(2)以干烟叶单耗为核算指标,以洁净煤反向燃烧炉替代隧道炉的年节省标准煤为718.3 kgce,年净收益为574.6 元,以洁净煤反向燃烧炉替代金属炉的年节省标准煤为1 532.4 kgce,年净收益为1 226 元。

(3)洁净煤反向燃烧炉基于明火反烧原理,省工降耗效果明显,不仅提高热能利用效率,也极大减少了有害污染物排放,可完全替代隧道式非金属炉和立式金属炉,具有广阔的应用推广前景。