离心泵叶片数抗汽蚀性双因素方差分析数值模拟

2020-09-08杨德轩陈吉王守晶

杨德轩,陈吉,王守晶

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

离心泵在工作过程中,由于设计条件和工作环境的影响,导致泵内压力的降低[1]。当离心泵内压力降低到当前环境下流体的饱和蒸气压时,流体内会沸腾生成汽泡,发生汽蚀现象[2-3]。严重的汽蚀会引起泵的振动和产生噪声,甚至引起泵过流部件的损坏[4-5]。通过优化泵的几何结构,避免汽蚀产生,对离心泵长周期安全使用具有重要意义[6-8]。

国内外学者对离心泵的汽蚀现象做了大量的研究[9-10]。李佳楠[11]等基于欧拉双流体模型,研究了离心泵叶轮在气液两相条件下的受力,发现叶轮流道内气相主要分布在叶片背面及出口边附近;随着初始含气率的增加,气相将在叶片背面形成较为稳定的气泡团,出现严重的相态分离。王秀礼[12]等采用全空化模型,分析了离心泵内部发生汽蚀时的非定常流动的规律。蒋晓琴[13]等基于空泡可压缩性影响修正的RNGk-ε模型和改进的空化模型,阐明诱导轮和离心泵叶轮几何参数对空化性能的影响规律。郭晓梅[14]等研究表明,离心泵在没有诱导轮的情况下较易发生汽蚀,而增加诱导轮能够明显改善离心泵的抗汽蚀性能。MEDVITZ[15]等应用时均两相流Navier-Stokes方程对离心泵的非定常空化进行了计算,预测了泵空化时的水力性能。

1 计算模型与网格划分

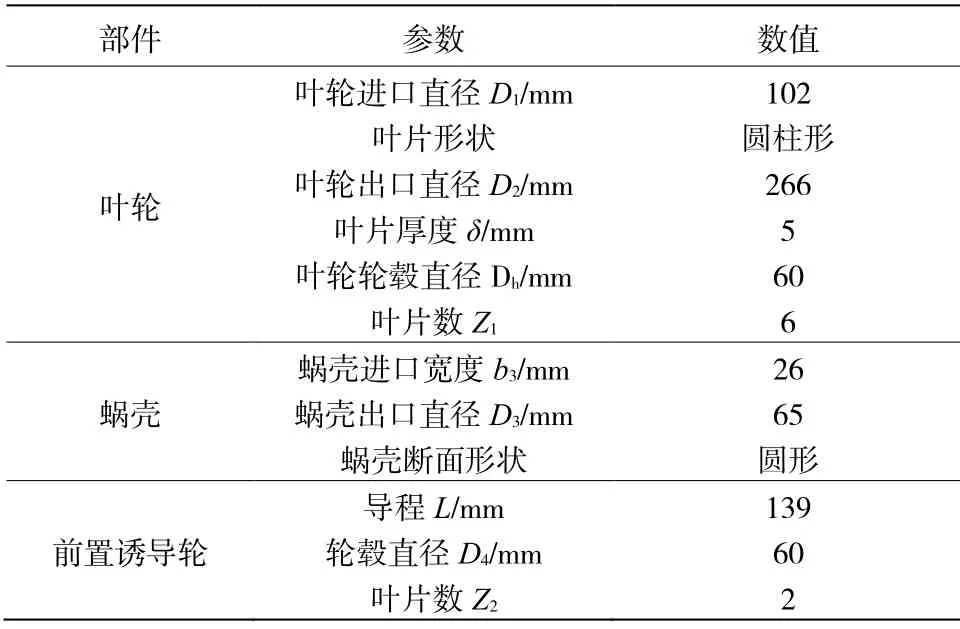

本实验选用离心泵模型的几何设计参数如表1所示,额定工况的设计参数:Q=85 m3·h-1,H=98 m,n=2 900 r·min-1。

表1 本实验选用离心泵的几何设计参数

模型计算域如图1所示,由一个前置诱导轮、一个可转动叶轮、一个静止蜗壳3部分组成。

图1 离心泵流体计算域

2 研究方案

2.1 叶片数组合

运用诱导轮叶片数和叶轮叶片数的双因素方差分析方法设计实验,如表2所示。

表2 叶片数组合方案

2.2 控制方程

采用描述黏性不可压缩流体动量守恒的纳维-斯托克斯控制方程,选用标准k-ε湍流模型,应用SIMPLEC算法计算求解。

2.3 边界条件

进口采用速度入口边界条件,湍流强度设置5%。出口采用压力出口边界条件,给定出口静压力。诱导轮和叶轮部分为旋转区域,且转速相同,设置转速n=2 900 r·min-1。叶片和叶轮盖板部分设置为移动壁面,相对于流体单元区域旋转、无滑移壁面。进口壁面和蜗壳壁面设置为标准壁面。

3 结果分析

3.1 全流域压力分析

以叶轮数n1=6时为例,不同诱导轮叶片数的离心泵全流域压力云图如图2所示。

图2 当叶轮数n1=6时不同诱导轮数的离心泵的全流域压力云图

从周向上看,叶轮叶片压力面的压力比吸力面的压力大。从径向上看,叶轮叶片受到压力的大小沿着半径方向向外越来越大。

由表3可知,当诱导轮叶片数n1=4 且叶轮叶片数n2=7时,离心泵的抗汽蚀性能最高,Δh=2.48。

表3 不同诱导轮叶片数和叶轮叶片数组合的离心泵的汽蚀余量的计算结果

图3是汽蚀余量随诱导轮叶片数和叶轮叶片数变化的关系。由图3可知,当叶轮叶片数是6片和7片的时候,随着诱导轮叶片数的增加,汽蚀余量的大小先上升后下降。当诱导轮叶片数是2片的时候,泵的抗汽蚀性能最差。

图3 汽蚀余量随诱导轮叶片数和叶轮叶片数变化的关系

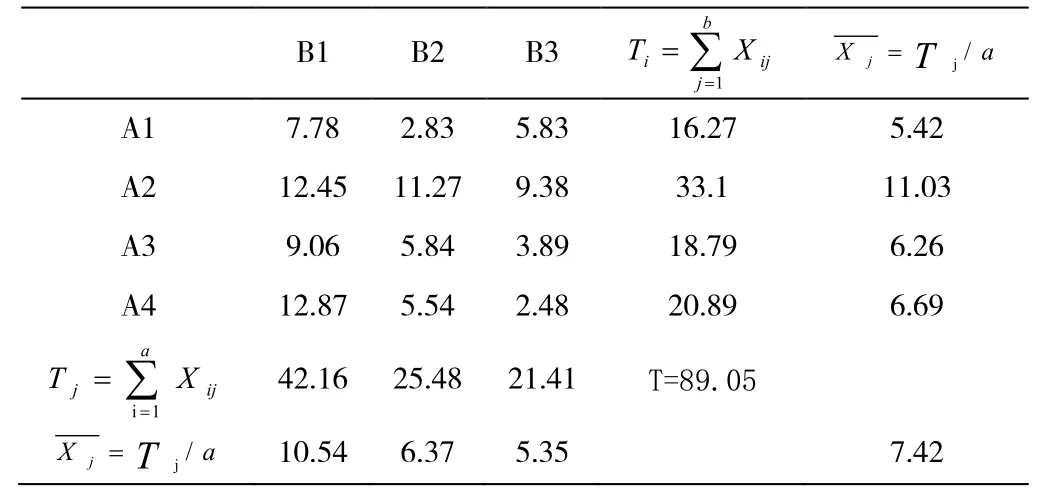

3.2 双因素方差分析

在实际试验中,一个试验的结果通常跟多个因素的影响有关,不仅一个因素的水平会影响试验的结果,而且试验的结果也会受到这些因素的不同水平搭配的影响。双因素方差分析的基本思想是通过分析研究不同因素的变化对总变化的影响大小,从而确定不同因素对研究结果影响力的大小。双因素试验的方差分析表如表4所示。

表4 双因素试验的方差分析表

由表4可知,因素A诱导轮叶片数的F值在临界值F0.05(2,6)和F0.01(2,6)之间,而因素B叶轮叶片数的F值小于临界值F0.05(2,6),计算结果表明诱导轮叶片数对离心泵汽蚀性能的提高贡献较大,而叶轮叶片数对离心泵汽蚀性能的提高贡献较小。

3.3 压力分析

图4是离心泵最优组合模型和基础模型中诱导轮压力云图。从图4中可知,诱导轮叶片压力面前缘存在一小块低压区,是最容易发生汽蚀的地方。并且叶片的压力面的压力比吸力面的压力大。流体流经诱导轮,叶片上的压力逐渐增大。最优组合模型和基础模型叶片压力相比较,压力分布相似,最优组合模型的压力和基础模型相比压力明显增大241%,其抗汽蚀性能更加优异。

图4 离心泵最优模型和基础模型中诱导轮压力云图的对比

图5是离心泵最优组合模型和基础模型中叶轮压力云图。从图5中可以看出,叶轮叶片的压力分布,沿着叶片半径增大的方向越来越大,压力最小的地方在叶片底部靠近吸入口的地方,叶轮的进口处也是汽蚀最容易发生的地方。最优组合模型的叶片压力和基础模型的叶片压力相比,压力分布相同,压力增加11.4%,其抗汽蚀性能更好。

图5 离心泵最优模型和基础模型中叶轮压力云图的对比

3.4 速度分析

图6是离心泵最优组合模型和基础模型中诱导轮速度云图。由图6可知,从整体上看,诱导轮中间靠近轮毂的位置相对速度较低,从轮毂到轮缘,速度逐渐增加,并且从轮毂到轮毂和轮缘的一半处的相对速度增加量比轮毂和轮缘一半处到轮缘处大。最优组合模型和基础模型相比,诱导轮内部速度值增加32.9%。,

图6 离心泵最优模型和基础模型中诱导轮速度云图的对比

图7是离心泵最优组合模型和基础模型中叶轮速度云图。由图7中可知,速度沿着半径增大的方向越来越大。速度最低点在叶轮叶片靠近吸入口的位置附近。最优组合模型和基础模型相比,速度增加32.9%。

图7 离心泵最优模型和基础模型中叶轮速度云图的对比

4 外特性实验

图8是叶片组合为P5和P12时的离心泵外特性曲线的对比。由图8可知,随着流量的增加扬程逐渐降低。离心泵的效率随着流量的增加逐渐升高,最后趋于平缓,离心泵外特性曲线图符合实际情况。最优组合模型与基础模型相比,离心泵的扬程和效率都提高,扬程提升2.2%,效率提升3.7%。

图8 叶片组合为P5和P12时的离心泵外特性曲线的对比

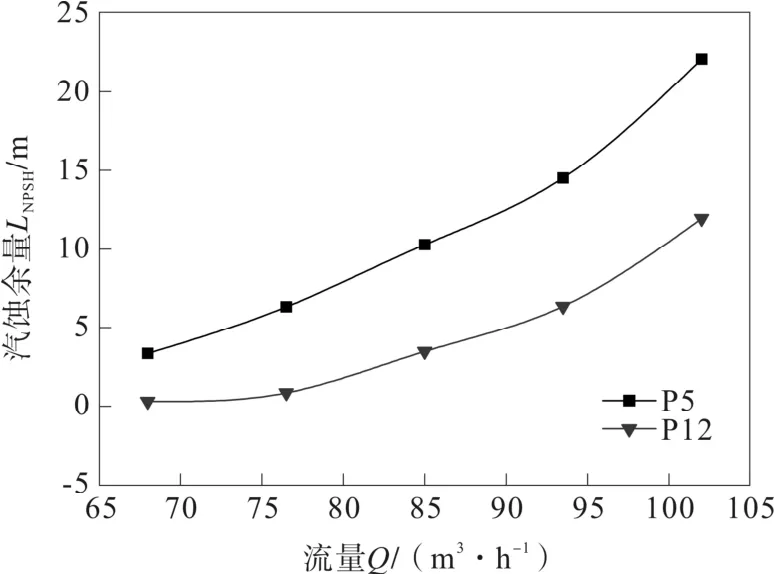

图9是叶片组合为P5和P12时的离心泵汽蚀余量的对比。由图9可知,汽蚀余量的大小随着流量的增加逐渐增大,并且增速越来越快。最优组合模型与基础模型相比,泵的抗汽蚀性能有明显的改善,整体提升了31%左右。

图9 叶片组合为P5和P12时的离心泵汽蚀余量的对比

5 结 论

1)汽蚀现象易在诱导轮叶片前缘和叶轮叶片的吸入口处发生。诱导轮叶片数和叶轮叶片数之间的匹配组合对离心泵的汽蚀性能有显著影响。其中,诱导轮叶片数对离心泵汽蚀性能的提高贡献较大,而叶轮叶片数对离心泵汽蚀性能的提高贡献较小。

2)通过对诱导轮叶片数和叶轮叶片数的合理选取,能够有效提高离心泵的抗汽蚀性能。在当前额定工况时,在不考虑叶片形状,进口安放角等其他几何因素的情况下,本研究获得的最优离心泵叶片数组合方案为4片诱导轮叶片和7片叶轮叶片的组合,与基础模型相比,离心泵的抗汽蚀性能约提升了31%,扬程提升2.2%,效率提升3.7%。