旋转超声振动辅助电火花加工自适应脉冲电源设计

2020-09-08徐明刚宋恩禹吴志伟

徐明刚, 宋恩禹, 吴志伟

(北方工业大学机械与材料工程学院,北京100144)

0 引 言

随着我国科技水平的不断提升,对制造业的生产能力也提出了新的要求,特种加工技术因其独特的优势而逐渐替代原有的传统加工方式,成为当今制造业的发展重心[1]。电火花加工又称电加工(Electrical Discharge Machining,即EDM),属于无接触式和可控性好的加工,利用在工作液中电极丝和工件之间的间隙脉冲能量的产热对被加工工件进行材料去除,是一种高效环保的技术[2]。不仅能够弥补机械加工中切削和磨削等宏观切削力的诸多不足,也可加工任何硬度和强度的导电难加工金属材料,具有安全高效等诸多优点,目前己广泛应用于航天航空、仪表仪器等精密制造领域。

如图1所示,当工具电极在绝缘工作液中向被加工工件靠近时,加载在两端的极间电压将在电极丝与被加工工件间“相对最靠近点”产生电极击穿,形成放电通道,当加工间隙达到微米级或者更小时,其放电通道内具有极高的电流密度(104~107A/mm2),电离子瞬时活性产生的高温(12 000 ℃)使得工作液及被加工工件气化和热分解,电蚀被加工工件金属分子,完成加工过程,若进行持续稳定的放电,则可加工凹槽或小孔[3]。在超声发生器提供的高频下,工具电极频繁地进行振动结合电蚀除过程中的磨损,导致加工间隙变化范围较大,其加工间隙状态介于电火花放电及开路间,同时加速工作液循坏,便于排屑,利用超声的空化作用和泵吸作用提高加工效率[4-5]。引入主轴旋转加工激励实现循环液的快速流动及在空气动力学中加速电蚀除屑的排屑过程。从我国自主研制出“自动化数控线切割机床”以来,各种脉冲电源层出不穷,本文针对实验室自主研发的旋转超声振动辅助电火花机床的实际需求,设计了一款自适应脉冲电源。采用自适应控制机制来控制脉冲电源的放电间隙和脉宽调制问题,最大程度利用电能利用率并实现脉冲电源自我调节的高效性和实时性。

图1 旋转超声振动辅助电火花加工原理图

1 电源性能指标

由电火花加工极间电压的经验值公式[6-7]可知,极间电压可对加工间隙内的单个脉冲能量产生影响,且当加工间隙维持不变时,其增大电压导致加工间隙内电流增大,产生的爆炸效果也就越为明显,导致加工精度的降低和表面粗糙度的增高,故要求在输出极间电压与频率和占空比之间保持平衡,以在保证加工精度的前提下提升加工效率,使得加工后的电蚀碎屑在下次脉冲作用时已经排除。

式中:q为单个脉冲蚀除量;K为材料工艺系数;f为脉冲电源输出频率;u(t)为极间放电电压;i(t)为极间电流值。

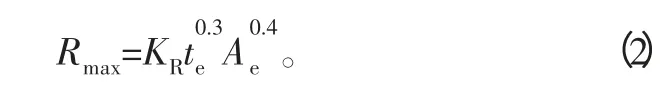

表面粗糙度实验的经验公式[8]为

式中:Rmax为被加工工件表面粗糙度;KR为加工工艺系数;te为单个脉冲的放电周期;Ae为单个脉冲幅值电流。

提出了脉冲电源的性能指标:脉冲电源输出的极间电压为直流0~200 V之间连续可调,输出频率为0~10 kHz,通过按键实现占空比在0~100%范围内连续可调。满足在不同加工工况下的输出,但其占空比一般不宜超过75%,需要预留出足够的消解电离时间。自适应控制机制需要具有实效性、良好的人机交互界面及稳定性。

2 脉冲电源硬件设计

旋转超声振动辅助电火花脉冲电源由于在加工过程中存在工具电极消耗、机床伺服进给量不及时,以及排屑不足等诸多干扰因素,使得其加工间隙状态很难得到稳定控制。本文采用芯片逻辑资源丰富、运行速度快且能够应对复杂情况的FPGA作为核心处理器,在晶体管脉冲电源的基础上进行设计,其总体设计规划如图2所示。

图2 脉冲电源实现框图

主控电路由FPGA作为核心芯片,进行与上位机的数据传输通信、脉间脉宽自适应调节及PWM波控制主电路MOSFET功率管的信号发生;上位机通过RS232通信协议经过USB串口接收采集到的极间电压电流参数,以及改进后的BP神经网络在线调节Z轴伺服电动机的进给量,实现对加工间隙的调整;脉间脉宽自适应调节经过FPGA基础判别后调整输出的占空比,实现对极间电压的输出调整;功率放大电路由6N137隔离光耦及三极管S8050对电压及电流进行放大,避免电气特性不一致所造成的干扰,维持输出PWM信号的稳定;驱动电路由IR2101(s)驱动提供满足主电路两个MOSFET开关管快速导通和截止的大电流;数据采集电路采集加工间隙内的实时极间电压与电流值,并经过平均电压电路和MAX11210转化电路发送给FPGA主控芯片做基础加工状态的判别;电源模块经稳压直流电路输出的直流电压转化为5.0 V和3.3 V输出电压,为各模块功能电路、散热风扇及显示屏等提供稳定的工作电压,维持脉冲电源的稳定工作。

3 脉冲电源软件设计

如图3所示,通常情况下,将单个脉冲的放电状态可分为三大类:开路、放电和短路;其中放电又可分为三种状态:电火花放电、过渡电弧放电和稳定电弧放电[9-10]。

1) 开路。此时加工间隙还未被击穿,电压在60 V以上且没有电流。

2)正常电火花放电。极间电压稳定在20~30 V区间伴有明显的击穿延迟,拥有不同于其他放电状态的强烈高频分量。

3)过渡电弧放电。介于电火花放电和稳定电弧放电之间的过渡状态,在一定时间内通过增加输出的占空比或者增大加工间隙可恢复至电火花放电状态。

4)稳定电弧放电。无击穿延迟特性且不存在高频分量。

5)短路。维持电压为零,极间电流陡增,会影响脉冲电源的性能,应杜绝此现象的发生。

图4所示为FPGA数据采集判别机制的流程图,当采集到的极间电压U>Uflag2时,其状态可能为正常电火花放电或开路状态,引入第二个门槛阈值Uflag1进行准确判别;当U<Uflag1时,其加工间隙为稳定的电火花放电,此周期内判别结束,保持输出的占空比及频率即可,并等待下一次判别;若U>Uflag1,则为开路状态,此时由于加工间隙较大,工具电极和被加工工件未接触,还未加工,无需改变输出的初始占空比及频率,加快Z轴的进给量,使其进入加工状态。

图3 电火花加工基础放电间隙状态分类

图4 数据采集判别机制

当采集到的极间电压U<Uflag2时,其加工间隙状态可能为过渡电弧放电,稳定电弧及短路状态;若此时只增大脉冲电源的占空比,增加极间电压,当出现短路时,会损坏工具电极且出现烧伤被加工工件表面的现象,因此需要引入FPGA内IP软核的短路计数器。当其脉冲计数大于短路脉冲数时,判别为短路,减小输出的占空比及频率,且Z轴伺服电动机应及时回升,增大加工间隙;当其脉冲计数小于短路脉冲数时,判别为电弧放电,此时加工间隙之间的状态为过渡电弧或稳定电弧放电,此时增大占空比的输出;若为过渡电弧放电,则随着Z轴的进给量不断增加,则极间电压的增大,会使得其加工状态有过渡电弧放电转变为电火花加工放电状态,实现加工间隙的改变;若为稳定电弧放电,则可通过Z轴进给量的调整实现其加工状态的改变。

本文中使用自主研发的旋转超声振动辅助电火花加工机床的Z轴采用精密伺服电动机通过光栅尺及IMAC运动控制卡相结合作为闭环反馈运动控制,常规PID控制的抗干扰能力较差,难以实现快速精准的控制,基于BP神经网络调节的PID控制器对比例系数KP、积分系数Ki和微分系数Kd进行调整,具有良好的鲁棒性能并输出优化结果。多层神经网络可以很好地解决复杂的非线性多分类问题,利用3层网络结构逼近任何非线性连续函数,具有一定的容错性。以极间电压、极间电流、脉冲宽度及脉冲间隔为输入,以输出Z轴伺服电动机进给量为输出的控制策略,实现对加工间隙的实时调整。PID学习算法流程图如图5所示。

图5 PID学习算法流程图

4 功能性实验

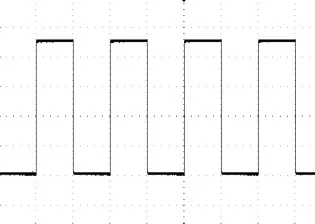

通过功能性实验来验证电路设计是否达到设计要求,由图6可以看出,主控芯片内脉冲发生器产生的脉冲控制信号的上升及下降沿无明显高频振荡现象,为输出稳定波形打下坚实的基础,但其电压幅值仅为3.3 V, 需要经功率放大后作用于主从电回路的MOSFET开关管上,如图7所示,经放大后PWM波形较为稳定,电压幅值无毛刺现象且满足驱动要求。

图6 主控芯片输出PWM波形

5 结 语

根据脉冲电源在电火花加工中的性能要求,采用FPGA主芯片作为主控单元经过基础加工间隙状态的判别和BP神经网络优化相结合来监测脉冲放电间隙的状态,应用平均电压门槛阈值法及高频分量电压监测法相结合来判别及控制输出的脉冲宽度,并结合Z轴的进给量实现对间隙加工状态的实时调整,保障其加工间隙始终处于电火花加工状态,实现提高加工效率的目的。

图7 驱动电路输出PWM波形