低温甲醇洗吸收系统并联改造探讨

2020-09-08成鹏鹏

成鹏鹏

(山西晋城无烟煤矿业集团天溪煤制油分公司,山西 晋城 048009)

1 概述

晋煤天溪煤制油分公司在2014年技改之前因为造气使用的是灰融聚技术,因此低温甲醇洗系统工艺(简称低甲系统)的吸收分为两部分:低压吸收和高压吸收,虽然分为两部分吸收,但是整体上是一套吸收系统。2014年技改之后,造气使用了最新的航天炉技术,低温甲醇洗系统(简称低甲系统)变为单套高压吸收系统,随着系统的不断优化,在2019年技改时,新增了一套吸收系统,因此低甲两套高压吸收系统并联运行,不仅提升了整体负荷,而且系统的能耗有了显著的下降。

2 低温甲醇洗工艺流程的改进

2.1 单套双吸收系统

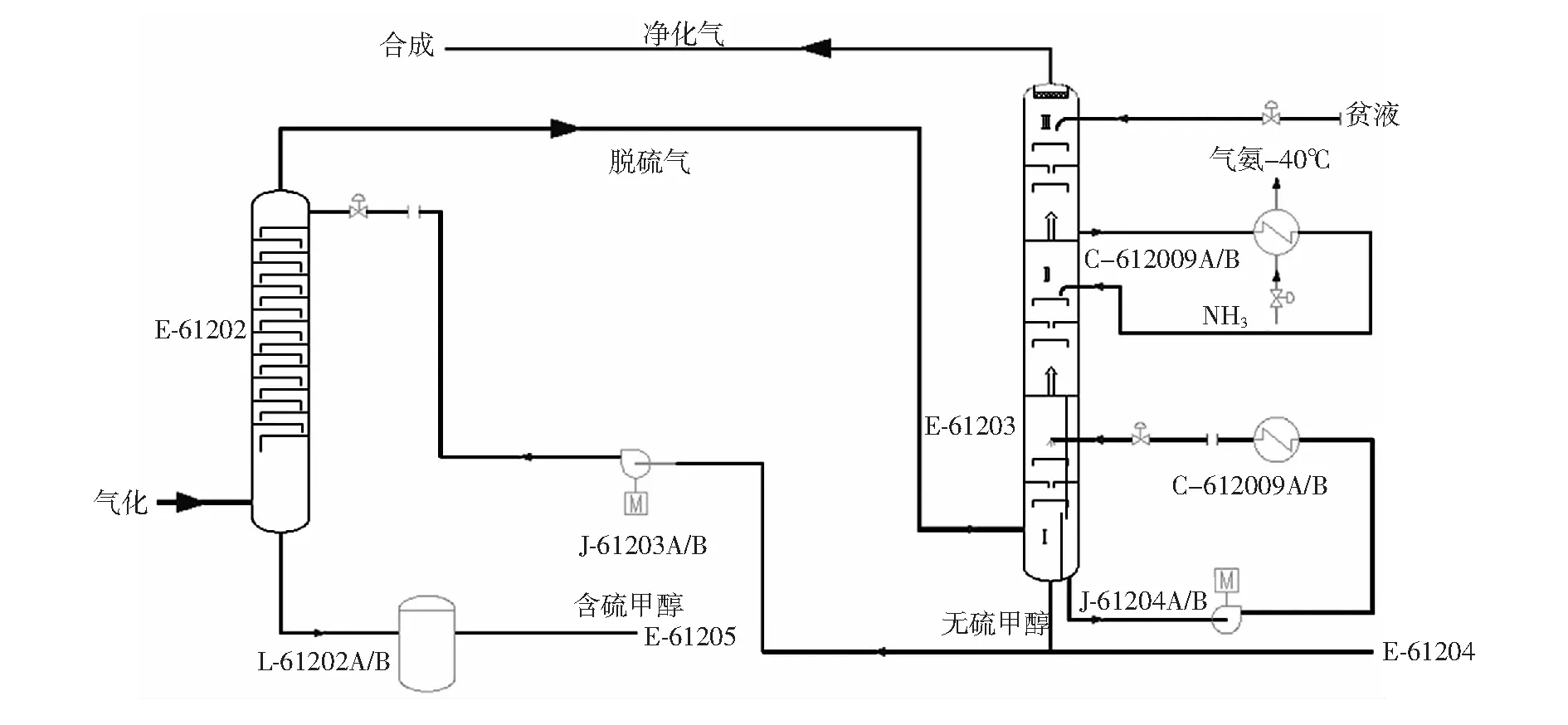

低压吸收:2014年之前,由于造气装置和变换装置的限制,产出的粗煤气为干煤气,气量100 000 m3/h,其总硫体积分数在1.2%左右,因此先经过粗煤气脱硫塔(E-61201)脱除,压力为0.6 MPa,使用的是CO2闪蒸塔(E-61204)塔釜的无硫半贫液和H2S闪蒸塔塔釜(E-61205)的含硫甲醇半贫液,粗煤气脱硫塔(E-61201)顶部出来的粗脱硫气其中总硫质量浓度降至500 mg/m3。见图1。

高压吸收:低甲粗脱硫气进入变换系统,变换系统出口的变换气总硫质量浓度为500 mg/m3,气量100 000 m3/h,经过变换气脱硫塔(E-61202)和CO2吸收塔(E-61203)将煤气中的总硫降至<0.1×10-6,压力为3.0 MPa,使用的是热再生塔(E-61207)塔釜的甲醇贫液,

图1 建厂时的低温甲醇洗工艺流程图

2.2 单套吸收系统

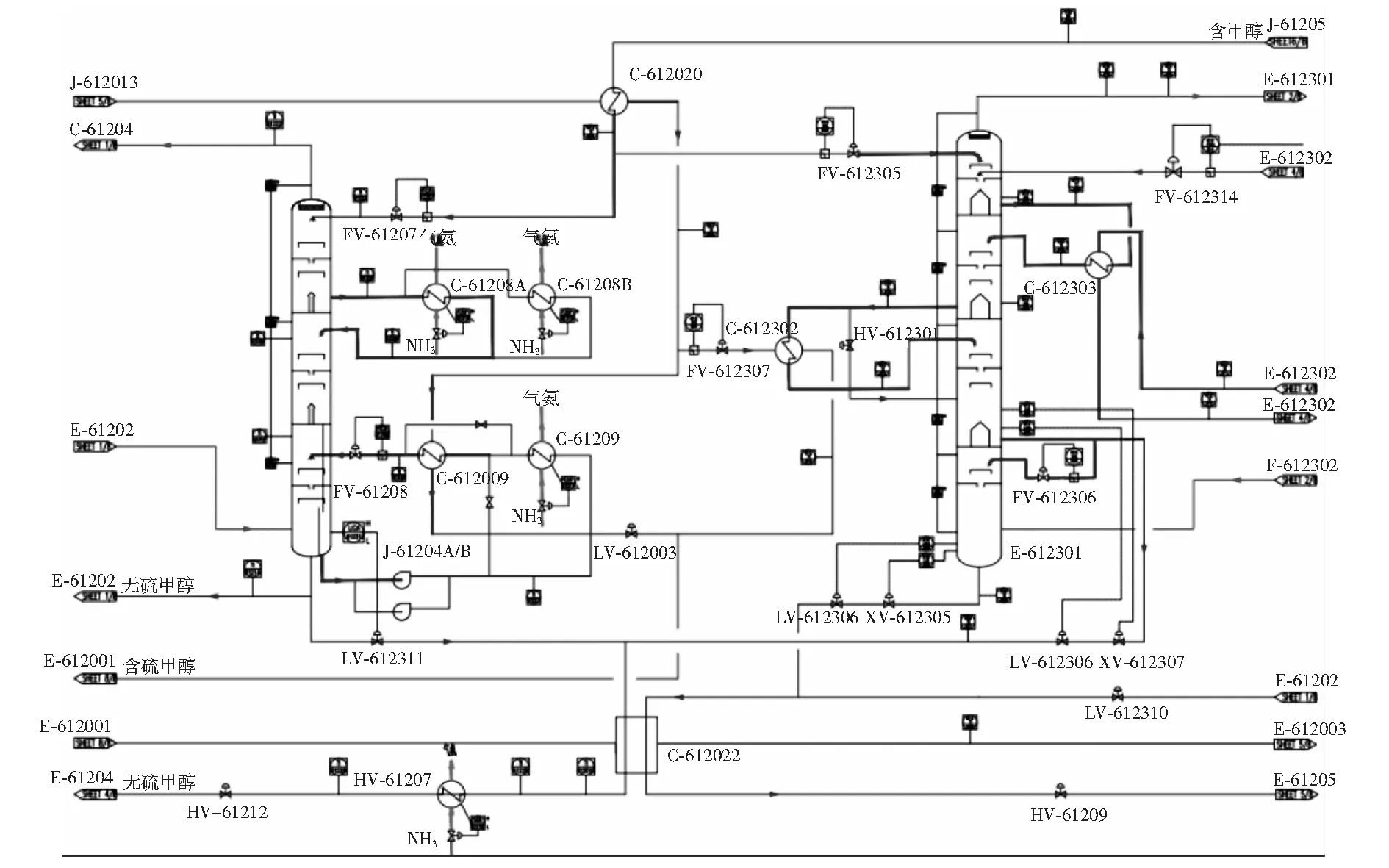

来自变换工段压力为3.30 MPa(G),温度为40 ℃的变换气,从底部进入变换气脱硫塔(E-61202)进行脱硫(H2S、COS 等),塔顶喷淋洗涤的无硫甲醇为来自CO2吸收塔(E-61203)塔釜富含CO2的甲醇溶液;为了满足后工序甲醇合成的需要,变换气中的CO2体积分数需要被脱除到1.0 %左右,脱硫气从变换气脱硫塔(E-61202)顶部引出进入二氧化碳吸收塔(E-61203)下部,塔顶洗涤甲醇是来自热再生塔(E-61207)再生的贫甲醇。见图2。

2.3 双套高压吸收系统

图2 2014年技术改造后的低温甲醇洗吸收系统流程图

在原有的双塔吸收基础上,并联了一套吸收系统:分出的变换气进新增的洗涤塔E-612301脱硫段。新增洗涤塔脱硫与脱碳设在一个塔内,共分四段,最下段为脱硫段,上面三段为脱碳段。在脱硫段,原料气用从脱碳段来的部分无硫富甲醇洗涤,将硫化物洗涤至满足要求后进入脱碳段。脱碳段设有两台段间换热器,上段甲醇经C-612303与富甲醇换热冷却器冷却,中段甲醇经C-612302与半贫液气提塔段间甲醇换热冷却。净化气从E-612301塔顶引出,经C-612301与变换气、CO2气及气提尾气及换热后送出界区。

E-612301塔的含硫富甲醇与E-61202塔富甲醇合并,E-612301塔的无硫富甲醇与E-61203塔富甲醇合并,两股混合甲醇经缠绕式换热器换热后送入后系统进行减压闪蒸。见图3。

图3 2017年技术改造后的低温甲醇洗吸收系统流程图

3 生产情况综合比较

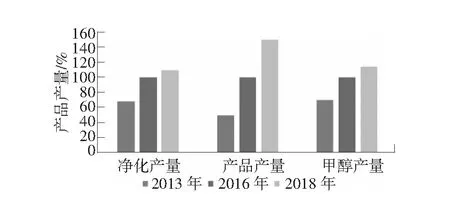

为了更直观体现系统改造前、后各项技术指标变化情况,现将一些重要指标数据以图形的形式进行比较。

3.1 100%负荷下低甲系统改造前、后气量对比

以2016年的生产数据为基准,从图4可以看出系统的处理气量有了明显上升,而且甲醇产量提升幅度高于气量的提升幅度。主要因为,有效气成分更加稳定,有效气的利用率也不断提高;副产CO2产品气量也有一定幅度增加,说明整个低甲系统的吸收和闪蒸过程更加彻底,系统的产能得到了进一步的释放。

3.2 100%负荷下低甲系统改造前、后循环量对比

从图5可以看出,低甲系统在改造后,在满负荷情况下,甲醇贫液总量有了明显的降低,改造前满负荷需要420 m3/h的贫液流量,改造后仅需要360 m3/h,利用更少的循环量,处理了更多的净化气。主要由于,并联系统后贫液分为两股进行吸收操作,在新系统使用了一股半贫液进行吸收操作,甲醇吸收的利用率提高,更加彻底地发挥了甲醇选择性吸收的特点,与此同时,甲醇富液流量和脱硫塔吸收液也有了明显的降低,节省了大量的动力消耗。

图4 技改前、后气量对比图

图5 技改前、后甲醇洗涤量对比图

3.3 100%负荷下低甲系统改造前后温度对比

从图6可以看到在第一次技改后,系统随着负荷的增加,工艺的变换,对冷量重新平衡后,温度都有较大幅度的下降,保证了高负荷生产的工艺需要;在第二次技改后,甲醇贫液和富液的温度虽然有所升高,但是在满负荷生产时低温甲醇洗的各项生产工艺指标并没有超标,全年指标合格。由此可见,双吸收系统对系统的优化作用明显。

3.4 100%负荷下系统改造前、后物料消耗对比

从图7可以看出系统在第一次改造后,由于系统负荷提升,气量大幅度增加,为保证再生甲醇的品质,消耗的低压蒸汽增加,但是气量增加后,在CO2闪蒸塔和H2S闪蒸塔减压闪蒸的气量增加,造成解析热的增加,使得甲醇在后系统中温度下降较多,用氨量反而呈现下降趋势。第二次改造后,低甲冷量和热量有了新的平衡状态,消耗的低压蒸汽也有明显降低,吨醇的蒸汽消耗有小幅度降低;由于排放气冷量的回收更加彻底,新增的塔器对甲醇的闪蒸效果良好,系统的内部冷量利用率提高,因此使用的来自外部的冷量有一定程度的减小,液氨使用量继续下降。由于这次改造新增加了三个塔器和一台高压泵,整体电量消耗有所增加,由45.5 kWh/t(醇)涨至47.4 kWh/t(醇),但与此同时,随着产量的增加,电耗的增加在接受范围内,随着系统的稳定吨醇的电耗也基本稳定。

图6 技改前、后甲醇温度的对比图

图7 技改前、后低温甲醇洗的消耗对比图

4 结语

天溪公司低温甲醇洗系统技术改造后,目前各项运行指标和产能已基本达到改造前的预想值,单日甲醇最高产量由改造前的1 046.11 t上涨至1 327.3 t,日产增幅281.19 t。同时,改造后冷量回收更加彻底,有效气利用率提高,各项能耗均有所下降。系统回收的CO2气也由原来的16 000 m3/h增加至18 000 m3/h,同时,将甲醇中吸收的硫化氢全部进行回收,减少了硫化物的排放,增加了硫回收的产能,降低了生产成本的同时,也大量减少了碳排放,减轻了环保压力。

两次改造是结合甲醇低温吸收特性,增加吸收塔、换热器等设备,充分回收冷量,在低能耗的情况下完成系统满负荷生产。对选用以航天炉为代表的气流床气化技术,配套相应的脱硫脱碳装置改造具有明显的应用价值,此次的并联应用,以期能为希望提效扩能的企业提供一定的参考。