深海浅层非成岩天然气水合物喷射破碎压控滑套的研制

2020-09-08姚佳鑫王国荣何玉发刘清友周守为

唐 洋 姚佳鑫 王国荣 钟 林 何玉发 刘清友,4 周守为

1.西南石油大学机电工程学院 2.南方海洋科学与工程广东省实验室(湛江) 3.中海油研究总院有限责任公司 4.“油气藏地质及开发工程”国家重点实验室·成都理工大学 5.中国海洋石油集团有限公司

0 引言

目前,有关天然气水合物(以下简称水合物)的开采方式较多,然而对于具有海底埋深浅、胶结性差等特点的水合物[1-3],传统的开采方式有可能会导致水合物无序分解,进而对水合物储层稳定性造成影响,从而诱发地质灾害[4-5]。基于上述原因,周守为院士提出了“水合物固态流化开采”的新工艺。该工艺的核心在于利用水合物在海底温度和压力的稳定性,将含水合物的沉积物粉碎成细小颗粒后,再与海水混合、采用封闭管道输送至海洋平台,然后在海洋平台进行后期处理与加工[6-8]。然而,目前用于水合物固态流化开采的水合物破碎工具相对较少,在我国首次水合物固态流化开采作业中,所使用的射流破碎工具为常规的射流喷头[9-11],其存在着作业过程不可控、不可重复使用等问题,并且不能根据不同的钻井工况进行射流喷头的自动切换与连续运作,需要反复起下钻柱。为了解决现有射流破碎工具所存在的问题,笔者研发了一种用于水合物喷射破碎的压控滑套,以期为后续的水合物固态流化开采作业提供帮助。

1 水合物喷射破碎压控滑套设计

1.1 固态流化开采作业流程

水合物固态流化开采工艺流程[12]主要有以下几个步骤:①下入带有压控滑套的连续管螺杆钻具,完成水平井的钻进;②待其到达指定工作位置后,可短时间内增大通入钻井管柱内的钻井液流量至压控滑套的开启流量,以完成压控滑套射流喷头的开启并封堵通入钻头的钻井流量,使得钻井液从射流喷头高速喷出以射流破碎水合物;③回拖开采工具管串,边破碎水合物储层边收集水合物与泥沙混合浆体,并经过海底分离器对其进行分离,分离后的泥沙将回填至采空区[13],分离后的水合物通过密闭管道及举升系统输送至海上平台,进行后处理;④采集完毕后,可减小钻井液流量至正常钻进流量,使滑套回弹关闭射流喷头开启通往钻头的钻井液通道,换方向进行水合物开采作业。

1.2 节流压降原理简述

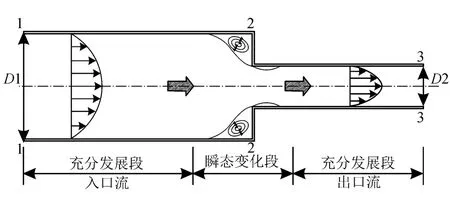

流体在通过突然缩小管道时因流体流动惯性力的作用,主流与壁面分离,在主流与壁面间将形成漩涡区[14],具体情况如图1所示,漩涡运动加剧了流体的湍动,加大了能量损失;同时漩涡区和主流区不断进行质量交换,漩涡运动质点被主流带向下游,加剧了下游一定范围内主流的湍动强度,从而进一步加大了能量损失,从而产生压降[15-16],所产生的压降将作用在滑套上使其产生轴向推力。基于以上原理,设计了一种基于钻井液流量控制的压控滑套,以通过改变钻井液流量大小的方式控制滑套的运动过程以完成射流喷头的开启与关闭。

图1 节流压降原理图

1.3 结构设计

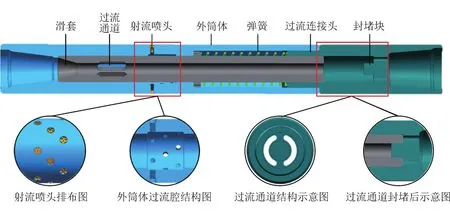

压控滑套工具结构如图2所示,其主要由滑套、射流喷头、外筒体、弹簧、过流连接头以及封堵块等构成,与现有的压差滑套有所不同,压控滑套利用钻井液在流过滑套内部产生局部阻力损失和沿程损失驱使其工作,其工作状态与通入压控滑套的钻井液流量相关,不会因地层压力变化而变化。

图2 压控滑套结构示意图

其工作过程可被分为3个阶段:①水合物流化开采水平井井眼钻进,在此阶段通入的钻井液流量较小,压控滑套上的喷头将处于关闭状态,钻井液将经由压控滑套流向钻头,提供钻井所需钻井液;②完成水平井的钻进,回拖压控滑套,进一步扩大破碎空间;可增大通入的钻井液流量,使钻井液在流经压控滑套内部的滑套时推动滑套压缩弹簧,从而打开喷头,封堵通入钻头的钻井液通道,使大流量的钻井液只从压控滑套的喷头处高速喷出,以扩大破碎直径;③完成回拖扩径作业后,可减小钻井液流量至正常钻进所需钻井液流量以关闭射流喷头,从而进行新的钻进作业。

2 滑套流场仿真分析

2.1 仿真几何模型建立与网格划分

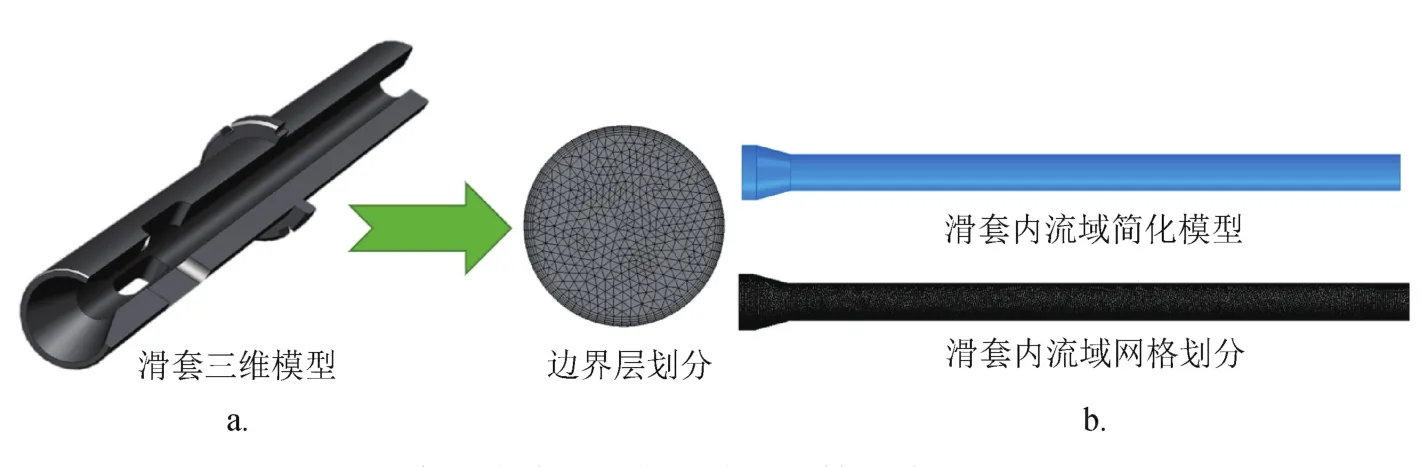

滑套的结构如图3-a所示,在对其作流场分析时主要是对其内部的流体流动区域进行流场分析,具体结构如图3-b所示。

图3 滑套三维模型与简化流场计算域模型网格划分图

在流场分析中网格的结构划分与数量直接影响计算精度和规模,针对物理模型的不同部位,网格划分的疏密也不同。本研究对所建立的物理模型进行自由四面体网格划分,得到有限元网格模型(图3-b)。

2.2 理论模型选择与边界条件

在仿真计算过程中针对湍流仿真计算的数学模型较多,其中主要包括:Spalart-Allmaras模型、k-ε模型、k-ω模型、雷诺应力模型(RSM)以及大涡模拟(LES)等[17-18]。但其中Spalart-Allmaras模型主要适用于空气动力学流动问题,不适合求解剪切流与壁面流问题[19];k-ω模型主要适用于曲率流、分离流及射流等流动现象的仿真,且其计算结果收敛相对困难[20];而大涡模拟(LES)则主要适用于热疲劳、振动以及船舶浮力流动等情况[21-22]。因此,适用于滑套内部流动情况计算的湍流模型主要有雷诺应力模型(RSM)与k-ε模型,然而雷诺应力模型(RSM)更加严格的考虑了流线型弯曲、漩涡、旋转和张力的快速变化,它对于复杂流动有更高的精度预测的潜力,但其非常消耗计算资源且需要高质量的计算网格[23-24];而k-ε模型是从实验现象中总结出的半经验公式,其应用范围广、经济且精度合理,在工程流场计算中得到广泛运用[25-26]。因钻井液在滑套内部的流动过程相对简单且本文主要针对工程实际问题,k-ε模型的计算精度完全能够满足需求,所以综合以上因素,选择k-ε湍流模型。现对钻井液在压控滑套的滑套内部流动过程作如下假设:①流体是不可压缩的牛顿流体;②滑套内部流体物理特性保持不变;③流动过程为等温过程,因此不需要能量方程[27-29]。

滑套入口处采用速度入口边界条件,其主要适用于不可压缩流动,因其允许驻点条件浮动,如果将其用于可压缩流动,将导致非物理结果;出口采用压力出口边界条件;壁面采用非滑移壁面边界条件[30]。

2.3 仿真结果分析

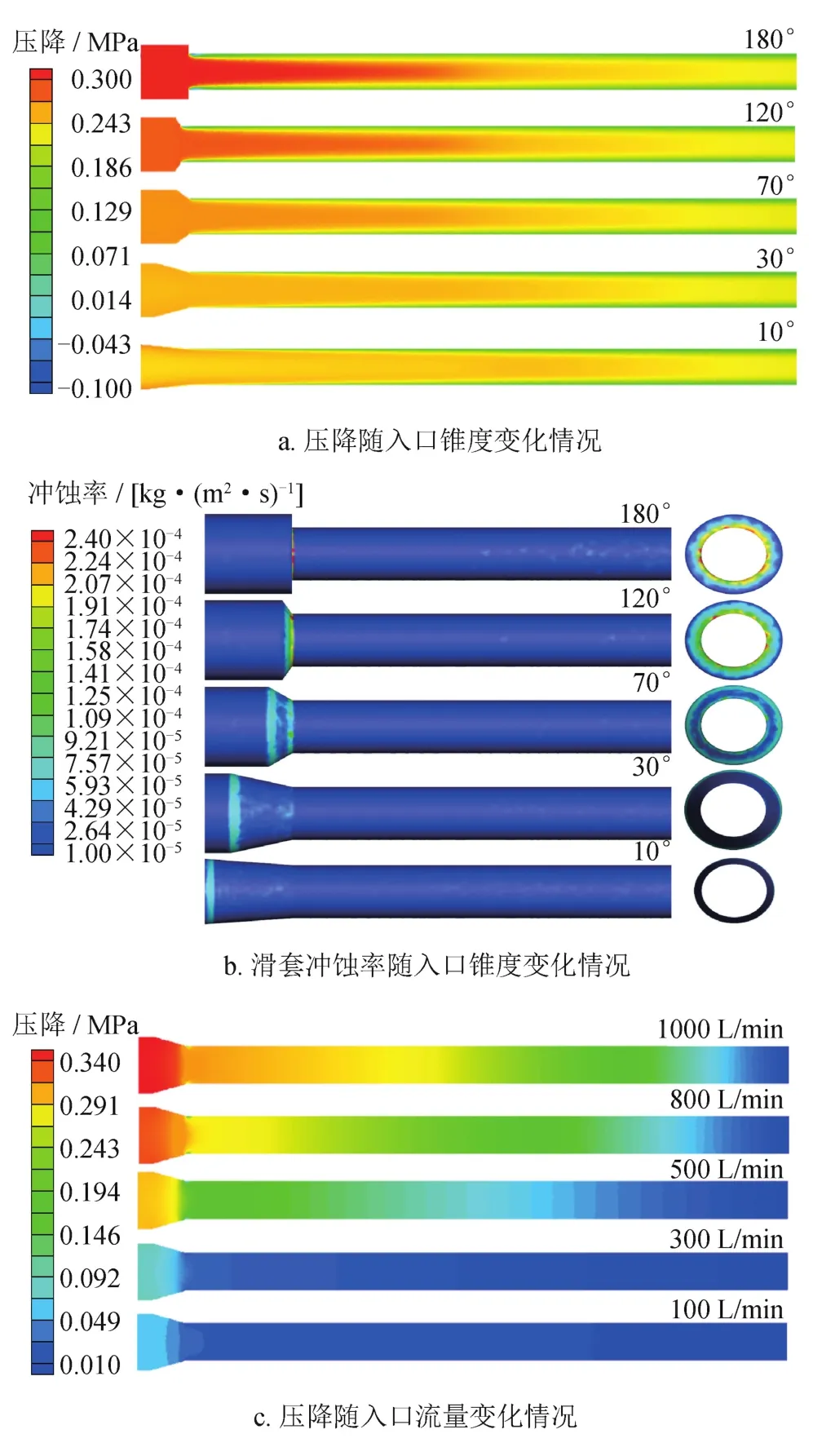

对压控滑套工具内部滑套的节流压降原理做了详细分析,其中主要包括对滑套入口锥角、流量的变化与滑套内部压降之间的关系分析以及对不同锥角情况下滑套内部的冲蚀情况进行分析,以确定出滑套的端部结构尺寸与滑套所产生轴向力大小,从而为弹簧的设计提供依据,保证滑套在设计流量情况下能开启与关闭射流喷头,仿真结果如图4所示。

图4 滑套仿真云图

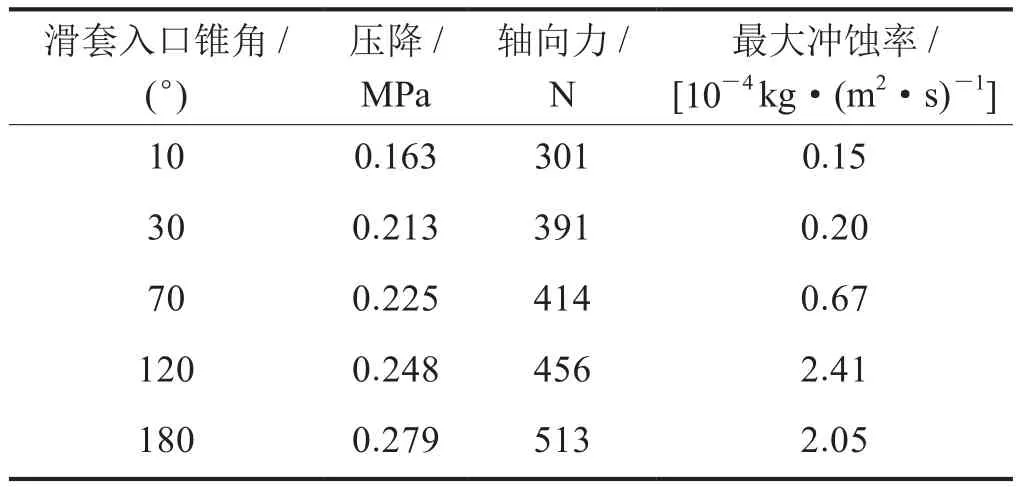

表1 入口锥角影响滑套工作性能表

由图4-a、表1可知,压降主要由滑套入口处渐缩管段产生,由直管段所产生的压降相对较小,且在同一出、入口尺寸与流量条件下,随着入口处入口锥角的增加,钻井液在流过压控滑套内部时所产生的压降与所产生的轴向力大小也随之增加;当锥角由10°增加到30°时,滑套内部压降也由0.163 MPa增加到了0.213 MPa,轴向力大小也相应地由301 N增加到391 N,压降与轴向力的相对增长率达到最大值,在锥部角度达到30°以后,虽然压降与轴向力随着角度的增加有所升高;当入口锥角达到180°时,滑套内部压降与轴向力能够达到同等情况下的最大值(表1),随着入口锥角的增大,钻井液对滑套入口段的冲蚀也将加剧,当入口锥角为10°时,滑套入口处的冲蚀率最大值为 0.15×10-4kg/(m2·s),而当入口锥角为120°时,滑套入口处的冲蚀率最大值可达 2.41×10-4kg/(m2·s),在 120°度后随着角度的增加,最大冲蚀率有所降低,当锥角为180°时最大冲蚀率将减小到 2.05×10-4kg/(m2·s),但冲蚀严重情况并未改善,如图4-b所示,并且冲蚀情况最严重的地方主要发生在大直径段向小直径段过渡处。

综合考虑以上因素,滑套端部的入口处锥角设置为30°,其在满足同等情况下压降与所产生轴向力尽可能大的同时,也极大地改善了锥面根部向小直径段过渡处的冲蚀情况,使得过渡处的冲蚀率保持在 0.06×10-4~ 0.12×10-4kg/(m2·s)之间,而使整个入口段的最大冲蚀率变为 0.20×10-4kg/(m2·s)。

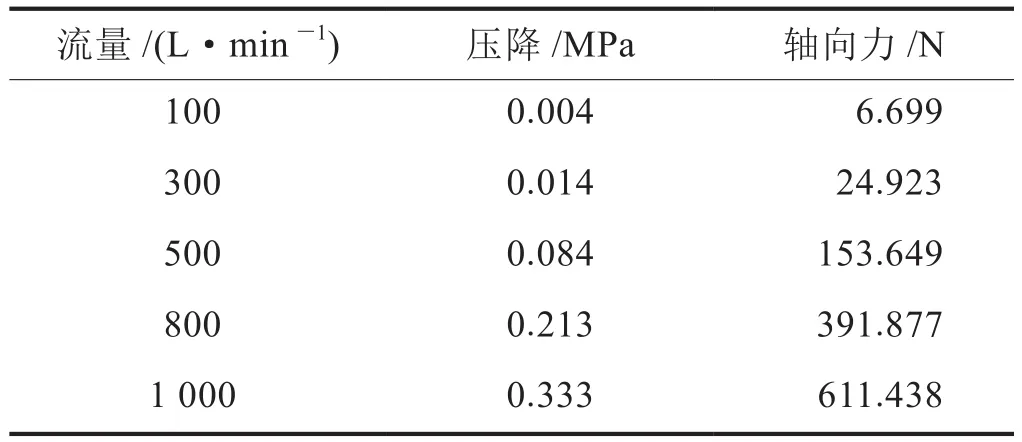

当滑套尺寸一定时,通入滑套的流量大小与滑套内部压降、轴向力关系如图4-c、表2所示。随着钻井液流量大小的增加,钻井液在流过滑套内部时所产生的压降与轴向力也随之增加,其中当钻井液流量从100 L/min增加到300 L/min时,压降与轴向力的相对增长率较小,在300 L/min以后压降与轴向力的相对增长率大幅度增加,其中压降还是主要发生在滑套入口段锥部位置。

表2 入口钻井液流量影响滑套工作性能表

考虑到当滑套滑动开启射流喷头时,滑套下端的轴向钻井液流道将被封堵,因下端面采用的是端面密封的方式进行密封的,因此,当喷头被开启后,钻井液在流过滑套时所产生的轴向力越大,下端端面的密封效果就越好。考虑到实际工况条件下正常钻进时所需流量大小为300 L/min,将射流破碎流量大小设为 800 L/min。

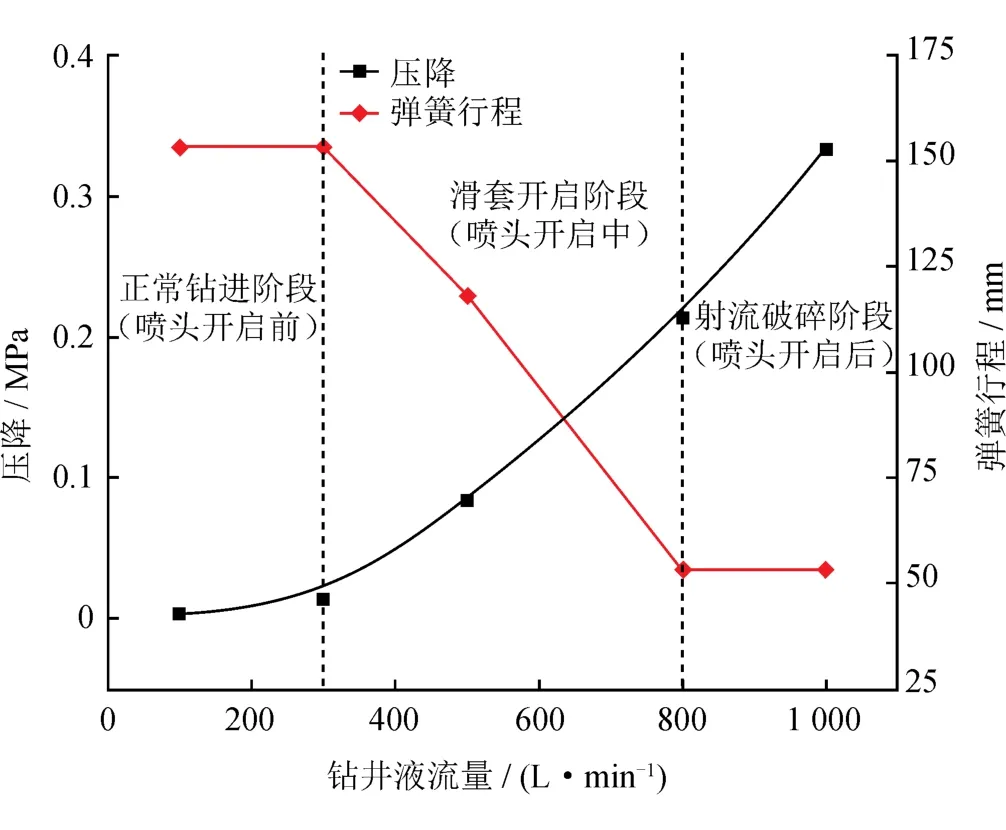

依据正常钻进与射流破碎流量大小,设计计算出能准确控制压控滑套开启与关闭的弹簧,其中所设计弹簧的行程与钻井液流量的关系如图5所示。

3 实验设计与分析

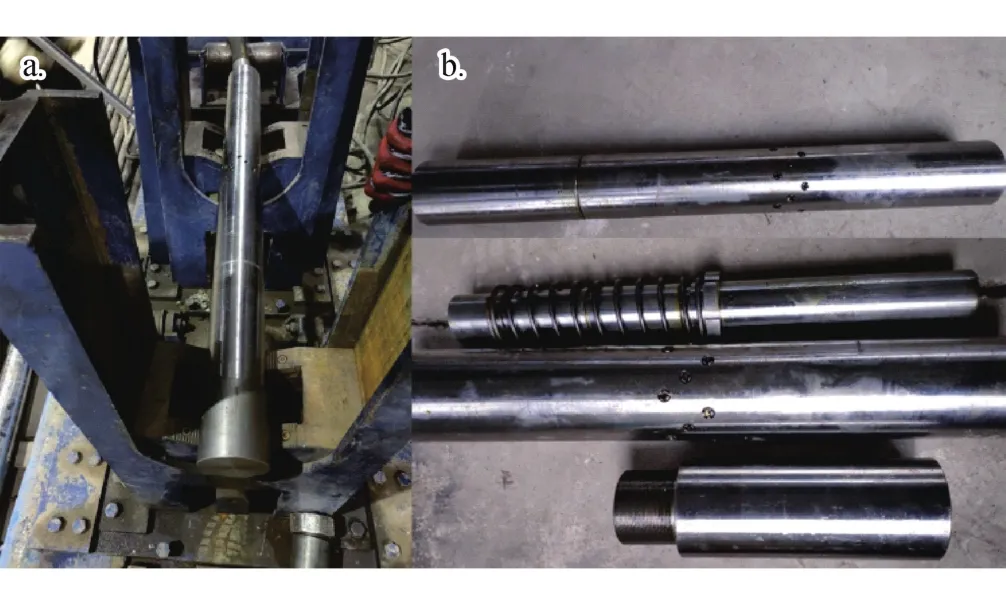

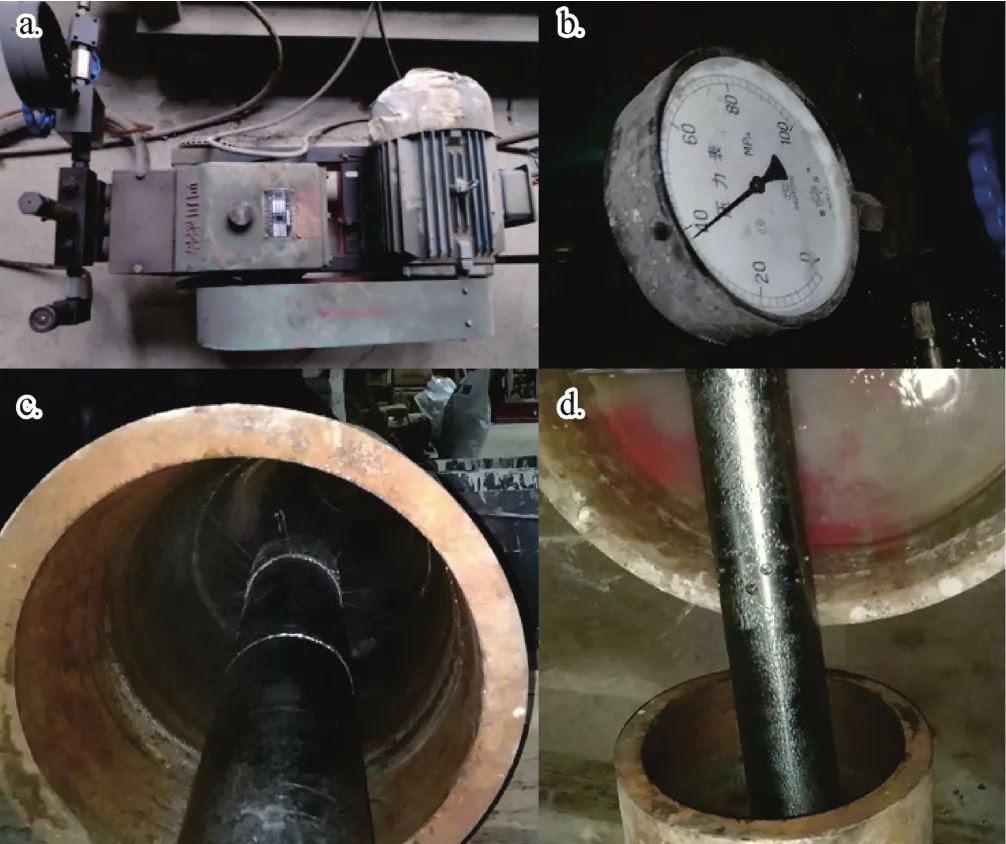

为验证压控滑套的可行性,依据仿真结果加工出了一套压控滑套的实验样机,如图6所示。

图5 压控滑套状态理论设计图

图6 实验样机照片

对其进行了节流压降原理实验与试压实验,实验过程中采用清水作为钻井液进行实验,具体实验设备参数如表3所示。实验采用3DY400/60型电动试压泵,试压泵额定压力60 MPa,试压实验压力40 MPa。

3.1 节流压降原理验证实验

其实验流程如图7所示,实验采用多级泵系统为压控滑套提供钻井液,多级泵从水槽吸水经节流阀Ⅱ、电子流量调节阀、节流阀Ⅲ以及入水管进入压控滑套,然后经回水管回到水槽。实验过程中通过调节旁路上的电子流量调节阀将多级泵排出液体的一部分重新引入水箱来控制通入压控滑套的钻井液流量。

实验过程中,为保证测量数据的准确性,减缓数据传递延迟误差,在调节通入压控滑套的流量时,应采用分段调节的方式进行调节,主要分为4个阶段进行:①当通入流量小于300 L/min时,电子流量调节阀的开度每次可增加5%,并保持5 s,待显示流量稳定,观察记录相应的实验数据与实验现象后方可继续调节;②当通入流量大于300 L/min小于400 L/min时,电子流量调节阀的开度每次可增加3%,并保持8 s,待显示流量稳定,观察记录相应的实验数据与实验现象后方可继续调节;③当通入流量大于400 L/min时,电子流量调节阀的开度每次可增加1%,并保持10 s,待显示流量稳定后方可继续调节,直到喷头被完全开启,回流管线流量为0;④按上述步骤,减小通入压控滑套的钻井液流量,观察记录相关数据与实验现象。

表3 实验样机设计参数表

图7 实验装置示意图

为了便于观察实验现象,实验流程图中的回流管线未被连接,实验过程中将工具置于射流破碎箱体中使其处于自由喷射状态,当通入滑套的流量大小为300 L/min时,实验所测得的压降大小为0.018 MPa,其与仿真值基本吻合,且所对应的弹簧理论行程差值也相对较小,此时,压控滑套状态如图8-a所示,射流喷头未开启,钻井液均从压控滑套下端流出。

图8 实验现象照片

随着通入钻井液流量的增加,当通入的流量达到 550 L/min 时,实验所测得的压降为 0.143 MPa,此时压控滑套状态如图8-b所示,有少量钻井液从喷头处喷出。当通入压控滑套的流量大小达到800 L/min时,实验所测压降值为0.35 MPa,与理论值的差值为0.136 MPa,此时压控滑套状态如图8-c所示,喷头喷射强度较图8-b明显增加,但压控滑套下端仍然有钻井液流出,表明滑套未滑动到设定位置,喷头未完全开启。当通入压控滑套的流量大小达到833 L/min时,喷射情况如图8-d所示,从喷头所喷出的水柱呈稳定状态,且压控滑套下端未有明显钻井液流出,此时实验测得的压降达到了0.609 MPa,其与仿真值的差值为0.14 MPa。实验测得的数据与理论设计数据对比如图9所示。

图9 实验结果与理论值对比图

由图9可知,随着通入压控滑套内部钻井液流量的增加,压降与弹簧行程曲线变化趋势大致相同,但随着流量的增加,仿真值与实验值的差值也逐渐增大,导致这一趋势的主要原因在于,仿真值主要是针对滑套内部的压降建立相关的仿真模型进行仿真的,而实验测量值主要测量的是压控滑套两端压力变送器之间的压差值,且当喷头被完全开启,压控滑套下部通道被封堵时,位于压控滑套下端的压力为大气压,实验所测压力主要为压控滑套内部的压力且压力值大小与射流喷头数目与尺寸密切相关,所以当压控滑套内部流量达到833 L/min,下端被封堵时,压降值会突然上升。然而由实验结果可知,喷头完全开启的实际流量大小为833 L/min,其与理论设计值之间的误差为4.13%,在可被认同的误差范围内。

3.2 试压实验

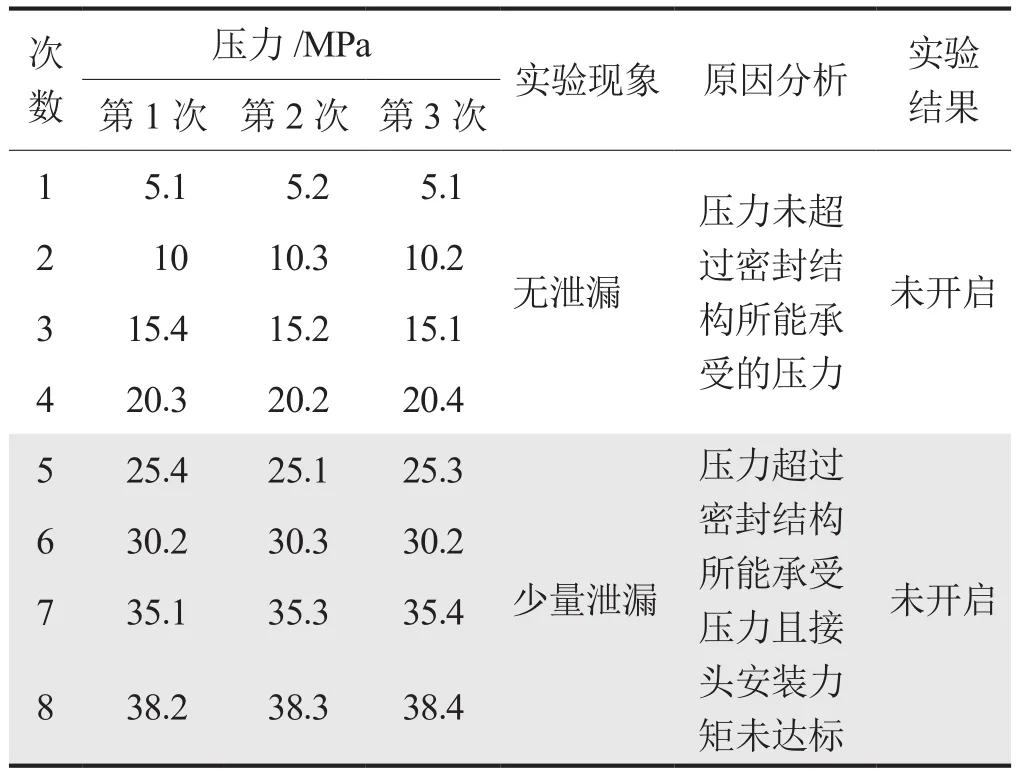

实验主要验证压控滑套内部滑套是否会因其所处环境压力的变化而动作,实验主要采用图10所示的3DY400/60型电动试压泵为实验提供所需实验压力,其能达到的最大压力为60 MPa,实验介质为清水。

图10 试压实验装置及实验现象照片

实验步骤如下:①使用封堵头封堵压控滑套底部出口,并在压控滑套上端连接打压接头,并使打压接头与电动试压泵相连接;②调节试压泵上的流量控制阀门控制压力大小,使得压力加载梯度维持在5 MPa/次,完成每次加载后稳压2 min;③记录实验数据与相应的实验现象;④重复上述实验步骤两次,以保证实验结果的准确性。

表4为记录的实验现象及结果分析情况,因实验过程中各连接部位处存在泄漏,因此当压控滑套内部压力达到38 MPa时,压力未能继续增加,其压力已超出实际工作时的压力30 MPa,当压力值达到38 MPa左右时,接头连接处因密封问题导致有少量泄漏以外,喷头处未见有水喷出,因此,压控滑套的启闭过程不受其所处压力环境的影响。

表4 试压实验压力值与实验现象表

4 压控滑套应用前景

目前用于天然水合物射流破碎的扩眼喷头基本都采用常规的射流喷头,其主要存在如下问题:射流喷头在射流作业时不可控,且不可重复使用。不能实现钻头机械破碎钻进作业与射流破碎扩径作业的自动切换从而保证整个过程连续运作,使用现有的射流喷头需要反复起下钻柱,大大降低了水合物层钻采效率,增加了作业风险以及作业成本。而压控滑套主要针对常规射流喷头所存在的问题进行了创新设计,可实现射流喷头在钻井作业中可根据具体工艺需求开启与关闭,保证机械破碎钻进作业与射流破碎扩径作业自动切换连续运作,降低起下钻柱次数与钻井作业,因此其对于提高水合物固态流化开采效率有着广大而深远的意义。

5 结论

针对水合物固态流化开采工艺的特点,本文运用节流压降原理创新性地设计了一种用于水合物固态流化开采的压控滑套,并对压控滑套内部滑套进行了仿真分析。根据仿真结果加工出压控滑套实验样机,对样机进行了压力试压实验与节流压降原理实验,并得出如下结论。

1)仿真分析结果表明:滑套入口锥角为30°时所产生压降与轴向力大小能在满足设计要求的基础上有效减小冲蚀对滑套锥面的损伤。

2)节流压降原理验证实验结果表明,压控滑套的全开启流量为833 L/min,与设计开启流量相比,误差值为4.13%,滑套在开启后也能在钻井液流量达到300 L/min时回弹复位,有效关闭喷头;本实验有效验证了节流压降原理用于控制压控滑套喷头开启与关闭的可行性。

3)试压实验结果表明,由于密封问题,当滑套内部压力达到38 MPa时,喷头处有少量泄漏但未被开启,且压力已超过了实际工作时的压力。实验验证了压控滑套滑套的驱动方式与现有的压差滑套的驱动方式不同,滑套不会因所处环境压力变化而运动,压力的增加并不会驱动滑套运动。

4)研究表明,采用节流压降原理所产生的压降驱动滑套控制射流喷头的开启与关闭是可行的,其能够满足水合物固态流化开采作业需求。压控滑套的运用将减少起下钻次数,降低起下钻过程中钻井作业风险与作业成本,提高了钻井的安全性。节流压降控制原理在压控滑套上的运用将推动其在别的井下工具中的运用。