NB-IoT智能燃气表防护结构设计

2020-09-08王滨滨

狄 鹏, 王滨滨

(上海飞奥燃气设备有限公司,上海200120)

1 概述

随着NB-IoT网络的正式商用,以及NB-IoT模组费用的不断下降,基于NB-IoT技术的智能燃气表也逐步推向市场。作为一款智能化燃气计量仪表,其需要具备不低于10 a的设计寿命,因此在满足低功耗的前提下,还需要充分考虑仪表的防护功能,以保证内部通信模组及精密电子器件的长期可靠运行。

2 防护等级的说明

电气设备的外壳防护等级在GB/T 4208—2017《外壳防护等级(IP代码)》(以下简称GB/T 4208—2017)中有明确定义,与旧标准相比,最明显的变化是加入更高级别的防护等级“IPX9”定义及其测试方法,这说明各行业对于防护需求是逐步提升的。GB/T 6968—2019《膜式燃气表》(以下简称GB/T 6968—2019)中明确提出了外壳防护等级要求,常规室内使用环境下要求达到IP54级别,露天场所则需要达到IP65级别。生产厂家一般会按照比标准高一个级别设计产品,常见的就是直接设计到IP65级别,可覆盖所有环境状况,其中“6”代表了最高防尘级别,即不允许有任何灰尘进入外壳(测试用滑石粉模拟灰尘),后面数字“5”表示对水的防护级别,其要求对外壳各个方向喷水不会产生有害影响,标准中对喷嘴的直径及水流量均有明确定义,喷嘴直径达到6.3 mm,水流量需达到(12.5±0.625) L/min,这对一些外形结构复杂的仪表具有一定挑战性。

3 NB-IoT智能燃气表的防护结构设计

NB-IoT智能燃气表结构见图1。主要包括:智能控制器主板、液晶显示屏、多功能计数器、外置电池仓盒、智能头部防护外壳、基表以及控制阀门。因使用环境及使用年限的特殊要求,NB-IoT智能燃气表的密封防护级别通常要求较高,基表部分有严格的气密性要求,在开阀状态下对其出入口施加50 kPa的气压,30 s应无任何泄漏,这就要求其所有接口及衔接部分均要进行严格密封。

图1 NB-IoT智能燃气表结构

3.1 基表部分

NB-IoT智能燃气表一般包含基表部分和智能控制部分。以往老式的机械式燃气表结构简单,功能较单一,基表内部只包含计量组件,因此只要保证上下钢壳密封良好,基本都能满足气密性要求。现在随着技术不断发展,一些控制和检测功能都需要在基表内部实现,例如安装电机切断阀,用来实现远程控制供气功能;在基表内部设置温度采样电路,用以补偿基表在高低温环境下的误差变化。因此,电气线路就需要穿过基表的钢壳,从而连接到外部智能控制器,势必对钢壳的密封防护结构造成一定影响。常见有两种设计方案。

① 打孔穿线式

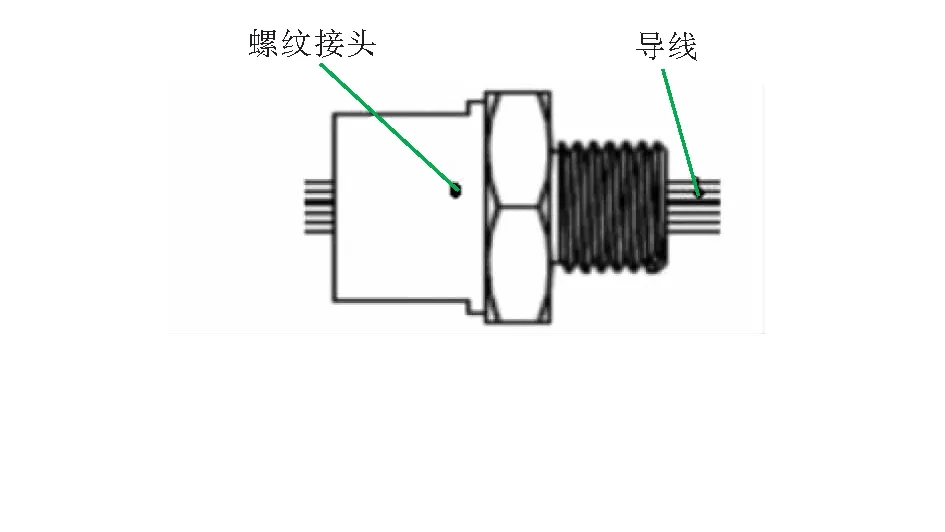

一种多用于内置两线或四线切断阀的基表,不含电子温度补偿功能,对外电气线路只有2~4根导线,通常在钢壳上开圆孔,使用专用的螺纹接头进行安装,专用螺纹接头结构见图2。

图2 专用螺纹接头结构

螺纹接头内部有穿线孔,导线先穿过硅橡胶件,硅橡胶件再压入穿线孔内,最后用六角螺母从外侧拧紧,螺纹接头与钢壳接触部位加装O形圈以保证密封性。该方案成本低,技术较为成熟,被多数燃气表厂采用,随着市场需求提升,电子温度补偿等一些新功能需要加入,从基表钢壳内引出的导线数量翻倍甚至更多,原工艺在装配操作上过于复杂,而且在保证气密性方面将打折扣。

② 软排线直压式

软排线直压式主要运用了柔性线路板(FPC)的概念,各种器件及导线全部整合在柔性线路板上,输出线路即薄薄的一层FPC软排线,其厚度仅0.2 mm,因其蚀刻精度较高,在5 mm宽度内即可集成10条线路甚至更多。FPC软排线从基表钢壳导出的工艺有效利用了燃气表传统的涂胶工艺。国家对燃气表气密性有强制要求,一般厂家会定义在50~75 kPa的气压下,将基表全部没入水中,时间持续30 s以上,目视不允许有任何气泡泄漏,以此为合格判定标准。为达到此要求,上下钢壳的连接部位和螺纹管口与钢壳的连接部位都设有涂胶工艺。在钢壳涂胶工艺完成后,可直接将FPC软排线从上下钢壳结合部位引出,再进行锁紧环冲压工艺,锁紧环上预留有软排线的出线缺口,压合后不会对FPC软排线造成影响,这样就通过利用单组分硅橡胶的缓冲作用,实现了基表内外的电气连接。

从结构功能上讲,软排线直压式较打孔穿线式有一定优势,从材料及加工工艺成本上比较,二者基本持平。

3.2 智能控制器壳体与基表

NB-IoT智能燃气表的控制器壳体与基表结合要考虑固定方式及密封性能。燃气表工作时,内部计量组件将气体的流动转换成连杆的机械运动,从而带动输出轴按一定规律旋转,输出轴穿过基表钢壳带动外部的变比齿轮旋转,此处就涉及控制器壳体固定方式,主要有2种。

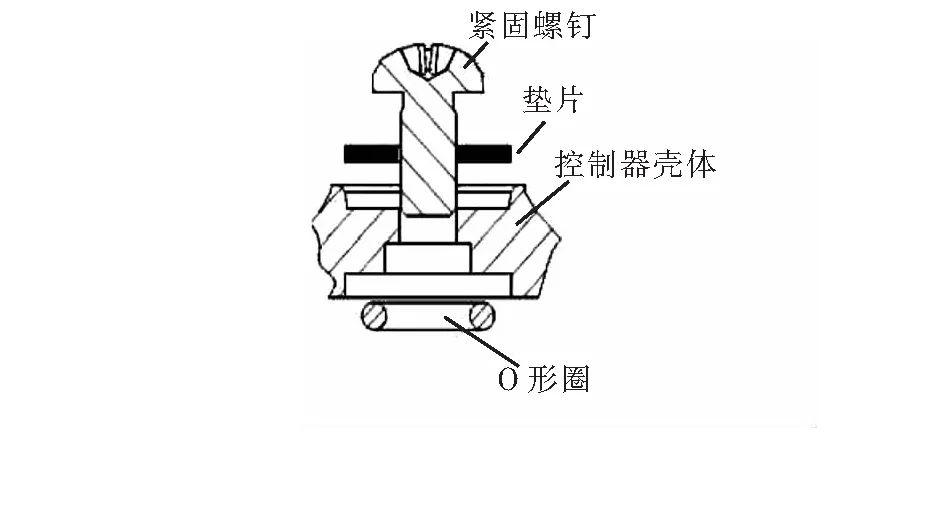

① 通过螺钉直接与基表进行紧固

控制器壳体通过螺钉直接与基表固定,见图3。此种方式装配工艺较便捷,控制器壳体设计时按照基表上的螺母位置进行开孔,为实现密封性,壳体开孔处背面设计台阶面,台阶面高度为O形圈受挤压后的厚度,装配时预先套入O形圈,再装控制器壳体,用紧固件拧紧后实现装配密封。

图3 控制器壳体通过螺钉直接与基表固定

② 通过转接板间接与基表进行紧固

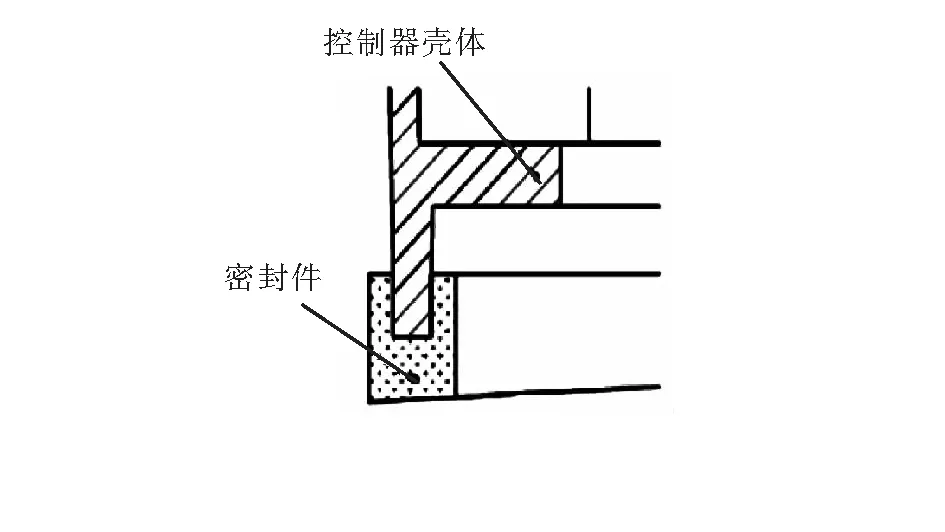

传动齿轮和误差校准齿轮均安装在转接板上,转接板通过4颗螺母与基表钢壳上预埋的螺柱进行固定,控制器壳体则由转接板上的预埋螺母进行固定。因机械计数器直接安装在转接板上,控制器壳体在设计时需要在底面相应位置设计成镂空,这就对控制器壳体底面的防护性能造成影响,大面积的开孔无法通过一些简单的标准密封件进行防护,可根据控制器壳体及基表钢壳外表面形状设计专用密封件,常用做法是在控制器壳体底面设计一圈凸起薄筋,密封件包裹在薄筋上面,密封件与控制器壳体连接方式见图4。

图4 密封件与控制器壳体连接方式

密封件材料一般是邵氏硬度为40~55 HA的硅橡胶,当控制器壳体用螺钉拧紧时,密封件的底面与基表钢壳上表面紧密贴合,从而实现防尘防水的功能。从结构设计角度来讲,硅橡胶密封件长期暴露在空气中,尤其是有阳光直射或散射的环境下,可能会出现老化开裂等,因此隐蔽式的密封设计方案硅橡胶密封件寿命会更长一些。

3.3 智能控制器上下壳体之间

智能控制器外壳一般设计为上下分体结构,以便于内部各种元器件的装配,尤其是智能控制器主板的装配,其上方集成了显示器件、声音报警器件、防篡改检测器件以及各种插件接口,有时有些导线还需要手动焊接操作,装配有一定复杂度。当所有器件全部安装到控制器下壳体内之后,合上控制器上盖,通过卡扣和螺钉的方式完成上下壳体的紧固。

① 密封条密封

控制器上下壳体的接触面比较长,密封的难度也相应增加,常规的防护设计是使用硅橡胶密封条密封,见图5。

图5 控制器上下壳体之间采用密封条密封

通过壳体边缘的凸台和凹槽配合压紧,将密封条挤压变形,达到密封效果。如果遇到壳体尺寸较大,且上下壳体的紧固螺钉间距较大,则可能会出现长边方向的中部变形,无法有效压紧密封条,从而出现防护失效的隐患。一般的解决办法有两种:一种是在上壳体长边一侧内壁设计加强筋,增加该侧面的强度;另一种是降低密封条自身的强度,比如使用空心硅橡胶密封条或是使用发泡硅橡胶密封条,都能改善密封效果。

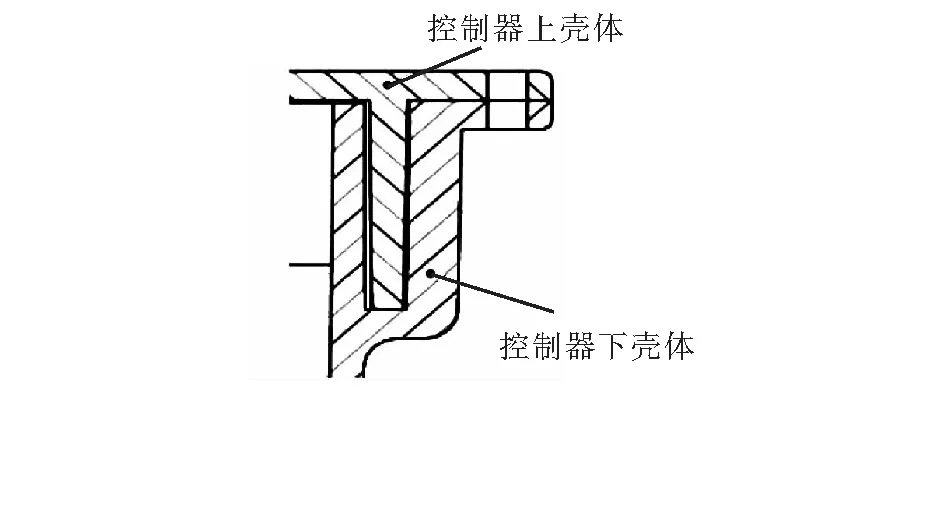

② 迷宫型密封

迷宫型密封结构也有实际应用,原理就是通过较长而且曲折的接触面,使得外部的灰尘或是水流难于侵入到壳体内部,控制器上下壳体之间采用迷宫结构密封见图6。

图6 控制器上下壳体之间采用迷宫结构密封

此种设计对模具精度要求较高,一般需要注意以下4点。

a.上下接触面需紧密配合,表面粗糙度及平面度均要严格控制。

b.拼插的有效长度越大越好,可根据凸筋的厚度设计。

c.凸筋的厚度和凹槽的宽度配合间隙要尽量小,考虑到接触面较长以及注塑产品自身的变形量,单侧间隙尺寸控制在0.1~0.15 mm较为合适。同时应给予配合面一定的拔模斜度,方便脱模的同时也更易于装配。

d.考虑到凸筋有一定高度,模具的顶针位置需要合理设计,尽量不设计在配合面上,若脱模有难度,可在薄筋端面增加扁顶针位。

做到以上4点,同时模具材料用料到位,注塑工艺合理,此处的防护级别可以达到IP54的要求。结合目前的实际情况,燃气公司对表具的要求越来越高,不使用密封圈,仅采用迷宫结构的设计多数情况下已经不能满足要求,为了达到更高级别的防护,使用硅橡胶密封条再加迷宫结构设计,是一个不错的设计方向。

3.4 电池仓

NB-IoT智能燃气表控制器需要和云平台通信,而且要控制内置电机阀的开关,因此对电源有一定的要求。常见的供电方式有两种,一种是采用3~4节5号干电池供电,一种是采用大容量的3.7 V锂电池供电。不论是哪种方式供电,一般都要求能实现在不破坏封印的情况下对电池进行更换,这就必须为电池仓设计单独的盖门,电池仓盖与控制器壳体的衔接部位需要做密封防护结构。主要采用密封条密封,根据外壳的不同设计方案,密封条一般有两种放置方式。

① 将槽位设计在电池仓盖上面,预先将密封条安装在槽位内,电池仓盖通过卡扣或是其他方式安装到外壳上,外壳相应位置设计凸筋与槽位配合,当电池仓盖扣合到位后,密封条被压紧,从而实现密封的效果。

② 将槽位设计在控制器壳体上面,防护原理与第1种类似。

3.5 显示窗口

随着NB-IoT智能燃气表的功能增多,需要对外显示的内容也随之增加,液晶屏幕的尺寸也不断加大,同时GB/T 6968—2019要求,机械计数器的读数也必须显示,再加上一些规格参数等强制要求显示的内容,控制器外壳的正面需要设计一块较大的透明显示区域。常规的仪表产品外壳为非透明材料,大多采用工业色调,材质以PC和ABS居多,显示窗口则必须采用透明材料,常见的如PC、AS以及PMMA,考虑到长寿命的使用要求,基本都选用综合性能良好的PC材料。显示窗与控制器上盖之间的结合工艺直接影响到整机的密封防护性能。目前最常用的工艺是采用超声波焊接技术,原理是通过超声波的高频振动,将能量通过转换部件传送至焊接区,两个塑料件交界面处会产生瞬时局部高温,因塑料导热性能差,接触面的塑料会迅速熔化,再加上一定的预压力,两个塑料件即融为一体,达到焊接的目的,这种工艺的焊接强度理论上接近材料自身的强度,优势非常明显。

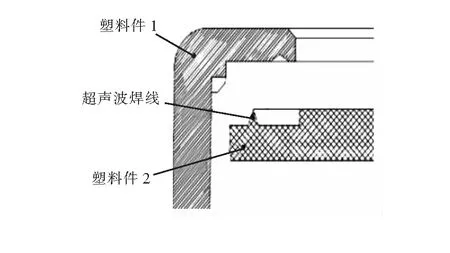

要达到理想的焊接强度,产品结构上需要做特殊设计,需要添加合理的超声波焊线,超声波焊接方案见图7。

图7 超声波焊接方案

超声波焊线一般设计在较小零件上面,如有密封性要求,则焊线最好是连续设计,中间不能断开,焊线的形状以三角形为主,中小型产品的焊线设计高度一般不高于0.7 mm,超声波焊接后常常会出现溢胶现象,为避免溢胶进入可视区域或是外观面,通常会在母体零件上设计溢胶槽,以容纳多余溢胶。在焊接工艺良好的情况下,超声波焊接处的强度可承受0.2 J能量的钢球冲击。

除了上述常用的工艺之外,还有一些设计可以满足显示需求。如设计全透明材质的控制器上盖,显示区域保持透明状态,其余部分可通过模具蚀刻皮纹工艺实现模糊效果,或是在非显示区域设计细密的条状竖纹,同样可实现模糊效果。从材料成本和加工工艺综合比较,全透明的设计局限性较大,整体成本略偏高。

3.6 功能按键

为了满足用户的交互体验,NB-IoT智能燃气表都会配置一个功能按键,用来进行显示翻页操作,以及通信上报操作。按键为了操作方便,一般设计在燃气表的正面,这就对密封防护性提出了要求。

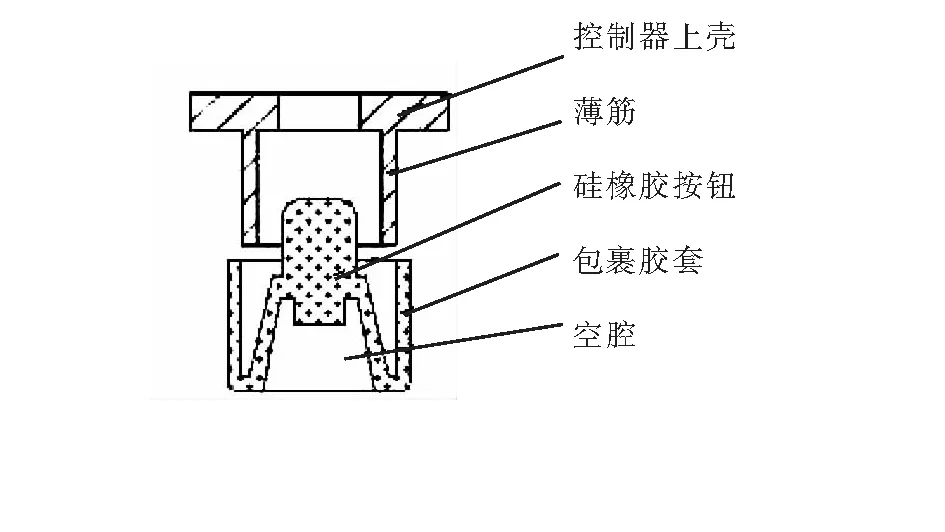

① 特制硅橡胶按钮

硅橡胶按钮密封结构见图8,按钮自身设计有一圈包裹胶套,当其与控制器上壳装配时,胶套紧密贴敷在上壳的薄筋上,从而实现密封功能,按键下面部分设计成空腔,用来避让控制器主板上的轻触按键。当控制器上下壳体装配锁紧后,硅橡胶按钮的下端面与控制器主板相接触,避免了按钮向下出现移位。此种设计结构简单,成本低,可靠性高,为多数燃气表厂所使用。

图8 硅橡胶按钮密封结构

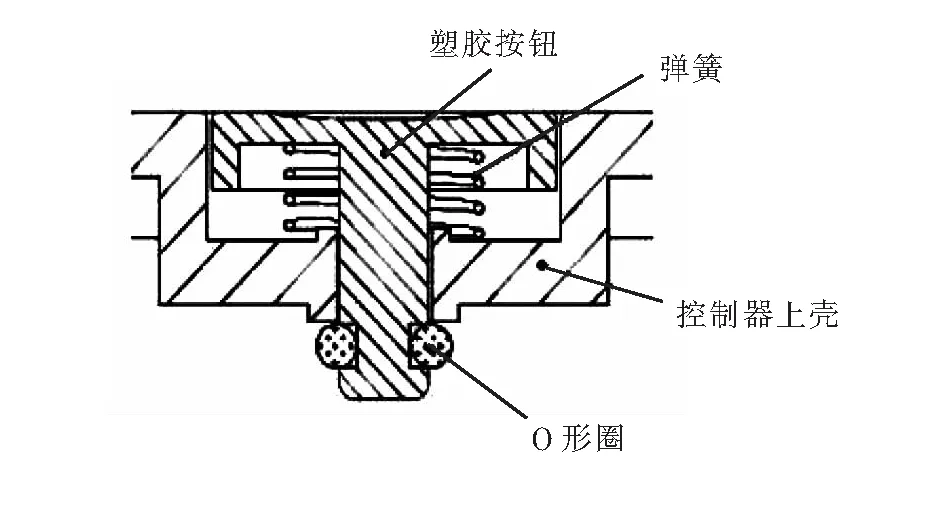

② 塑胶按钮

塑胶按钮与控制器壳体的材料相同,均为注塑成型工艺,通过弹簧与O形圈的配合,实现按钮的回弹以及活动部位的密封,塑胶按钮密封结构见图9。此种结构优点是按压手感较好,触感清晰,外观面可与控制器壳体一体化设计;缺点是装配略为复杂,材料成本和人工成本均有所上升。

图9 塑胶按钮密封结构

③ 一体式按钮

原理是依靠塑料自身的弹性形变来实现轻触按键的触发,因按钮本身与壳体为一体,在防护性能和使用寿命上都更有优势,但此种按钮结构限制因素比较多,首先是控制器壳体的壁厚不能太厚,1.8 mm以下较为合适,材料的选择也比较关键,流动性好且断裂伸长率大的材料较适用,中间的圆形凸台为按钮主体,与下方轻触按键相对应,二者中间预留适当的安全间隙,按钮与周边壳体一体相连,类似于水波纹的形状,中间过渡位置材料厚度以满足强度的前提下最薄为宜,所有的转角部位全部要加圆弧倒角,可以增加注塑时材料的流动性,同时增加中间过渡位置的抗剪切强度。从材料成本和加工工艺上来讲,一体式按钮方案有很大优势,但从实际使用角度来讲,用户更希望操作简便,按压灵活,手感清晰的设计方案。

4 结语

本文主要对NB-IoT智能燃气表常用的一些密封防护结构设计进行了研究,实现上述的防护功能还有其他的设计思路,比如二次注塑工艺、发泡聚氨酯填充工艺等,可以借鉴各个行业的先进理念,不断优化现有的产品结构,设计开发更高质量的产品。