利用DCS系统实现电厂入炉煤离散化计量的应用分析

2020-09-06王帅

【摘 要】火电企业的煤炭采购成本能够占企业的总变动成本的80%以上,煤价我们无法控制,所以此时火电企业煤耗的高低会对其经营管理以及生产管理影响重大,是企业经济效益中最为关键的部分。分炉计量就是精确计算每台锅炉的燃煤量,从而判断每台锅炉运行的经济性,便于及时做出调整,从而为全厂的经济运行调度、节能降耗做好基础工作

【关键词】电厂;入炉煤;分炉计量

一、背景:

某电厂采用中储式制粉系统,入炉煤经#7皮带秤计量,由#8皮带转运至#9皮带后,通过梨煤器分配至四台锅炉#1-#16原煤仓。在燃料控制系统由PLC升级为国电智深EDPF-NT+系统时,同步升级分炉计量系统,由于DCS与PLC逻辑编写存在结构性的差异,在DCS系统上无法采用PLC梯形图格式编写控制逻辑,因此需要设计一种适合智深EDPF-NT+ 系统的新型逻辑结构来实现分炉计量。

二、现场存在问题

输煤系统相对空间密闭、设备复杂,大动力设备较多。设备启停时电流及电压会发生大的变化,而电荷的剧烈移动就会造成非常强的信号干扰。极有可能造成其他设备状态突变的假信号,就电厂而言皮带机运行信号、梨煤器状态信号就经常误发。这些状态信号都是有 220V 继电器的节点提供,这都会受到干扰,皮带秤所计算出的瞬时煤量、累积量、皮带速度等信号这些模拟量信号的干扰就更不用说了数据严重失真。查看历史数据就会发现分炉计量数据正常时只有 30%,总而言之模拟量无法准确传至上位机。

入炉煤计量一般都是现场称重设备发出 AI信号传送至 PLC系统,经过PLC逻辑运算后得出入炉煤一段时间内的累计量。如过最终传输的是脉冲信号,那就是将就地仪表的模拟量信号经过逻辑转换得出,此时的瞬时量讲过两次转换,精度较低。该电厂也是采用此类设计模式,实际运行发现存在以下问题:

1、入炉煤瞬时量信号为 4~20mA 信号受干扰比较严重,再经过仪表输出、电缆、AI 输入模块、PLC的逻辑运算等环节,系统误差已经超出允许范围;

2、单纯入炉煤累计量数值经过仪表内部计算后又由模拟量改为数字量远传、PLC模块、逻辑转换等环节同样带来较大的系统误差;

3、通过软件计算来提高分炉计量的精度导致PLC 逻辑异常复杂,配置烦琐,一个模块出现问题就会导致分炉计量系统的瘫痪,数据异常。并且查找原因,过于困难。

4、原PLC分仓计量时只能提前设置好给几号仓上煤,一旦因为某种原因中途停止时,再次启动时会将计数清零,此时已经在皮带上的燃煤无法统计,造成数据失准。

三.工作原理及实际分析

1、分炉计量原理:通过现有条件实现分炉计量,应用皮带秤吨脉冲信号和一定数量的RS触发器累计EDPF-NT+控制周期时间模拟煤流经过皮带秤到犁煤器的时间的方法,将吨脉冲高电平记录到该仓,实现分仓计量,然后累加分仓计量数据得出分炉数据。

2、分仓计量以及分炉计量的实现

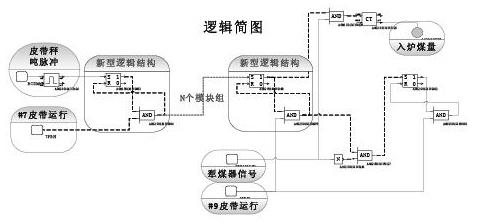

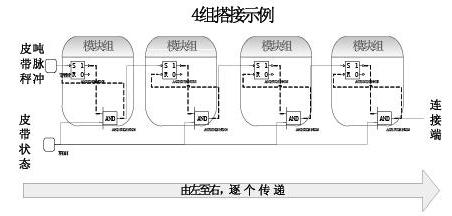

将DCS控制周期设定为200ms,把RS触发器和与门组合成组,按照控制周期顺序触发各个触发器,用以实现吨脉冲的模拟运行,DCS系统采集皮带秤吨脉冲信号,输煤皮带和梨煤器运行状态,通过各种判断,将吨脉冲信号传递至各个原煤仓,然后进行累加得出入炉煤量,这样就可以将煤流模拟到DCS逻辑中,实现分炉计量。如图

模块化的新型逻辑结构在DCS逻辑中可无限搭接,搭接数量根据皮带长度、皮带运行速度,DCS系统设定的逻辑页运行周期等基础数据计算获得,通过模块的搭接可模拟实现离散化煤流的输送过程。

四.优化计算方法

1、该逻辑结构具有煤流记忆功能,实现了输煤皮带故障停运情况下煤量的保持。在正常上煤过程中,突发输煤皮带故障停运,煤流吨脉冲信號就记忆在对应的模块内,当皮带恢复运行,煤流继续,吨脉冲信号也继续进行分炉计量,解决了输煤皮带故障停运影响分炉计量的问题。

2、我们理论上把每个煤流分配到各仓,但是其中存在的误差也是很明显的。由于 EDPF-NT+扫描周期固定为 200ms,当出现相邻梨煤器间煤流运行时间不为 200ms 的整数倍时出现误差。以 1~2 犁为例,犁间距为 2.8 米,煤流运行时间为 2.8/2.46=1.138≈1.2(s),这时便出现误差,影响分炉计量数据。为了消除这种误差,我们可以采用模糊分仓,重点突出分炉数据的方法:即以机组最后一个梨煤器开始到下一个机组最后一个梨煤器的总煤流运行时间来计算需要的总的 RS 触发器个数,在最后一个 RS 触发器上与上该机组所有梨煤器的落犁状态,这时在该段算法列上无论哪个犁煤器,也无论落犁先后顺序,吨脉冲号都会累加到该炉。以#2 炉为例,煤流经过#1 机最后一个犁煤器到#4 机尾仓的时间

为 85.6/2.46=34.8(s),即需要 34.8/0.2=174 个 RS 触发器。同理,当我们计算#4 炉的分炉数据时会发现,由于#4 炉为最后一台炉,所以无论该段算法列有几个 RS 触发器,吨脉冲信号都会累加到#4 炉,因此对于#4 炉的算法列 RS 触发器的个数大于等于 1 即可正常实现数据的累加。

五.创新的应用效果及推广性

1、精度高:通过严谨的逻辑编写和精确的运行时间计算,分炉计量准确性显著提高,两年来总计量误差为±1吨。

2、低成本:该逻辑结构在DCS中的应用,实现了入炉煤软计量,无需新增成套计量设备。

3、可靠性高:该系统运行两年来分炉计量系统实现零缺陷。

该新型的逻辑结构由模块化搭接,结构简单,可以在智深EDPF-NT+、新华XDPS、GE-OCE6000等DCS控制系统进行编辑运行,可广泛推广,具有精度高、可复制性强的特点,能够为使用DCS输煤控制系统的燃煤电厂提供分炉计量解决方案。

参考文献:

[1]张彬.DCS系统在电厂的应用[J].中国高新科技,2018(08):63-65.

[2]郝伟.DCS系统设计及在电厂热工控制系统的应用[J].科技创新与应用,2014(31):140.

[3]胡海杰.电厂热工控制DCS系统设计与运用探讨[J].科技与创新,2016(22):141+146.

[4]邢争营.电厂DCS系统存在的问题及解决方法分析[J].中国高新区,2018(10):159.

作者简介:

王帅,1986年,男,工程师,河北省深泽县人,毕业于河北科技大学理工学院,现工作于国家能源集团河北衡丰发电有限责任公司热控专业。