自卸车行驶抖动研究与分析

2020-09-06杨珍陈靖

杨珍 陈靖

摘 要:汽车行驶抖动故障产生的机理复杂,表现型式也是多种多样,行驶抖动问题往往会让用户产生较大的抱怨从而影响产品市场口碑。主机厂一方面采取让利或商务补偿来降低或消除客户的抱怨,另一方面也在不断寻求技术、质量改进,提升产品的驾乘舒适性。本文以某款工程自卸车故障现象为例,从驾驶室悬置、车轮总成动平衡、传动轴的布置及动平衡等方面分析抖动产生原因并得出改善方案,为解决自卸车行驶抖动故障提供参考。

关键词:自卸车 平顺性 行驶抖动 综合隔震率 动平衡

1 前言

随着商用车产业的快速发展及商用车消费者群体的年轻化,商用车消费者对车辆乘坐的舒适性的要求也在逐步的提高。本文重点介绍工程自卸在正常行驶过程中,在某个特定速度段出现行驶抖动故障现象,由于行驶抖动产生的机理较为复杂,且会给车内驾乘人员造成一种非常不适的振颤感,严重影响整车的舒适性及对该类车型的市场口碑。本文从工程自卸车整车布置、驾驶室悬置匹配、车轮总成和传动轴的动平衡等方面研究与分析,找出主要影响因素,有效的提出了一套解决自卸车行驶抖动的改善方案。

2 某工程自卸车行驶抖动现象及机理分析

2.1 行驶抖动现象

某工程自卸车是针对中短途建筑材料、工地渣土运输开发的车辆。驾驶室采用平头排半平顶驾驶室,豪华美观,驾驶室悬置采用市场主流四点半浮,匹配玉柴4缸发动机,法士特10档变速箱,大速比后桥,详细配置见表1。该车型动力强劲,机动灵活、通过性能好,深受用户青睐。为了实现以上特点,该工程自卸设计时轴距小、自重轻、载质量大,相比市场同类车型,该车板簧作用长度短且悬架刚度偏大,以上这些特点也必然会影响整车的驾乘舒适性。

该车在特定时速段内出现异常抖动现象,主要故障现象为:一级公路上空载行驶至50~55km/h左右时驾驶室出现上下跳动,60 ~70km/h整车左右摆动,特别是在弯道行驶时,故障型式明显加重。

2.2 行驶抖动机理分析

车辆使用过程中产生异常抖动的原因错综复杂,故障表现形式也多种多样。而汽车作为一个系统,是由众多零部件组成,在行驶时内外部的激励源繁多,传递途径也很复杂。根据振动产生机理,可将振动简化为源-传递路径-响应三个模型,驾驶室抖动为受迫振动,其特点是振动响应频率等于激振频率,通过对驾驶室振动响应信号进行分析,以确定引起驾驶室异常抖动的激励源。

3 车辆行驶抖动故障分析及解决措施

从影响整车平顺性激励传递路径进行分析,路面不平和车速是汽车振动系统的输入,此输入经过由轮胎、板簧悬架、减震器、驾驶室悬置、座垫等弹性和阻尼原件的传递。这些弹性原件在设计上基本都能满足人身体对振动的要求,而实际使用中出现的异常抖动,往往是由零部件损坏或未满足设计质量要求所致。从汽车动力传动系统激励源分析,传递路径涉及到的任何一個零件的失效都可能影响汽车的平顺性指标,常见的故障如:传动轴共振、后桥摆振等。结合该工程自卸车的特点,通过不断试验验证,主要确定为该车辆异常抖动主要因素有以下几方面:

3.1 车轮总成的故障及解决措施

通过分析故障车辆出现异常抖动的时速段,主要表现在车辆高速时速段内。而高速段抖动往往轮胎均匀性因素产生,由于轮胎质量相对车轮的对称面不对称,当车轮高速转动时就会出现左右摆动,形成动不平衡状态,造成车辆在行驶中车轮抖动、驾驶室震动的现象。除此之外,轮胎出现轴向端面材料厚度不均匀、骨架材料密度不均匀、轮胎与轴心同轴度偏移等现象均会造成轮胎径向跳动量超标。车辆行驶在平坦路面上时,径向力波动如同车辆行驶在凸凹不平的路面一样,容易引起车辆单一频率的振动。当轮胎跳动指标超过一定范围后,将导致整车行驶不平顺、操纵性差,从而产生共振抖动。

测量故障车辆转向桥车轮总成的径向跳动、单侧动不平衡量以及钢圈安装面的平面度,根据实际测量值,按设计要求值进行零部件更换,通过组织驾乘主观评测,车辆高速摆动故障得到明显改善。通过验证,控制车轮总成的径向跳动、单侧动不平衡量及平面度对整车行驶舒适性有很大作用。

3.2 传动轴CAE分析及故障排查

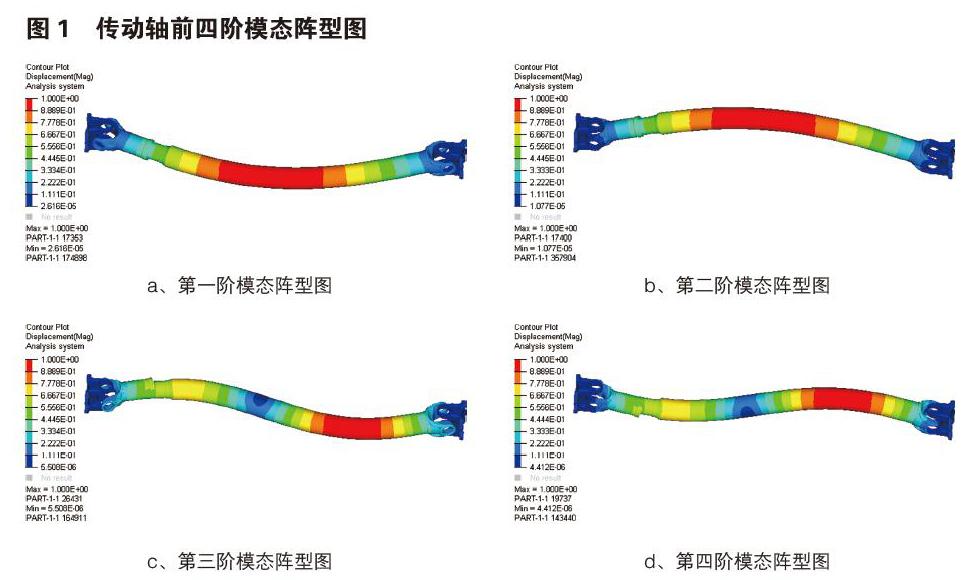

自卸车形式抖动问题其中的另一个主要因素是由传动轴的共振引起的,当车辆提速至共振车速时,车辆会发生抖动问题。传动轴弯振引起抖动的主要内因是:传动系统的弯振作为传动系统的固有属性与发动机二阶点火频率或传动轴自身旋转激励产生共振。通过传动轴CAE模态分析,计算得到传动轴的阵型和模态频率分析结果如表所示。

由分析的模态结果看出,当最高车速为80Km/h时,传动轴安全工作频率大于传动轴的第一阶固有频率,存在共振风险。为了避免传动轴发生共振,需要将传动轴频率提高到108.6Hz以上。经对故障车辆传动轴轴管直径由100mm加粗到110mm进行路试验证,无传动轴高速共振故障。

3.3 传动轴布置与动力输入、输出轴夹角及当量夹角

传动轴与变速箱输出轴夹角α1、与后桥输入轴夹角α2以及传动轴的当量夹角β大小是影响传动轴工作性能的关键因素,近些年来随着载货车领域大倾角后桥的推广以及商用车动力线匹配优化的呼声越来越高,α1、α2和β如何取舍能够对车辆的抖动改善最为明显,在保持发动机倾角不变的情况下,通过调整α2及β大小进行试验分析,具体如表3:

分析以上数据和人体主观评价,α2(°)角度越小对整车抖动改善越明显,后期通过开发大倾角后桥,减小传动轴与后桥夹角对于这种短轴距车型异常抖动改善非常明显,目前已在同类车型中进行了批量应用。

4 实车验证

通过优化故障车辆驾驶室后悬置,检测并提高车轮总成、传动轴总成精度和减小传动轴与后桥夹角,实车验证后改善明显。同时在设计上可考虑提高传动轴工作频率使其避开发生共振的频率,将以上方案推广至市场问题处置,异常抖动方案可行、有效,避免了盲目的拆装更换零部件造成人力、物力、财力的浪费。

参考文献:

[1]汽车设计[M].机械工业出版社.

[2]汽车构造(下册)[M].北京:人民交通出版社, 吉林工业大学汽车教研室.

[3]自卸车驾驶室抖动原因解析 张红星 汽车科技第6期.