型钢铰链定位机构及调试方法

2020-09-06何军蔚孟大庆石鹏

何军蔚 孟大庆 石鹏

摘 要:根据现有铰链产品的应用情况,及型钢铰链安装现有技术难点分析,研究型钢铰链的定位策略及相关零件关键尺寸的控制,设计型钢铰链的定位机构,确保车门装配一致性和精度稳定性。结合在调整线安装车门时产生的间隙段差因素,对定位机构进行调试,以保证车门安装的间隙面差在尺寸公差范围。

关键词:型钢铰链 定位机构 定位策略

1 引言

汽车车门铰链是车门总成与车身之间实现联接固定的关键部件,是车门的主要承重部件。车门绕铰链轴线转动,实现车门开闭功能。型钢铰链由于在强度、精度、承重载荷、门开关耐久性等方面更优于传统冲压铰链,因此被广泛应用在部分国产乘用车和大部分合资乘用车上。如图1所示,车门型钢铰链由车门侧铰链块、销轴、车身侧铰链块、顶丝螺钉等部分组成,销轴与车门侧铰链块采用铆接技术连接在一起,铆接处设置环形垫片,孔中设置用于减少摩擦的衬套;车身侧铰链块通过顶丝螺钉与销轴连接在一起。总装拆卸门总成来安装仪表板等零件时,只需要把顶丝螺钉拆下,向上抬起门总成,车身侧铰链块与销轴脱离,即可拆卸门总成。

车门型钢铰链是由上、下两个铰链组成,车门围绕两个铰链的轴线转动。根据现场安装型钢铰链所发现的问题,主要有两个问题:

1)上下两个型钢铰链轴线与车身安装面存在角度,工装无法调整,车门安装在白车身上间隙段差大,车门调整工位工作困难;

2)上下两个型钢铰链轴线不同轴,安装后铰链存在应力扭曲,销轴与铰链块卡滞,总装车间工位无法通过拆装顶丝螺钉来快速拆装车门。

2 型钢铰链定位策略及定位结构

为解决现场反馈的问题,我们根据型钢铰链结构特点和产品零件关键尺寸精度控制等信息确定工装定位策略。根据型钢铰链结构分析研究以及定位策略,我们设计出型钢铰链定位机构。

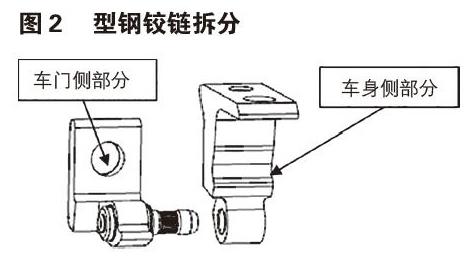

如图2所示,把型钢铰链分为两个部分,车门侧部分和车身侧部分。装配工艺为:先将型钢铰链车门侧部分安装到车门上,再将型钢铰链车身侧部分安装在销轴上,打紧顶丝螺钉钉完成车门铰链安装。

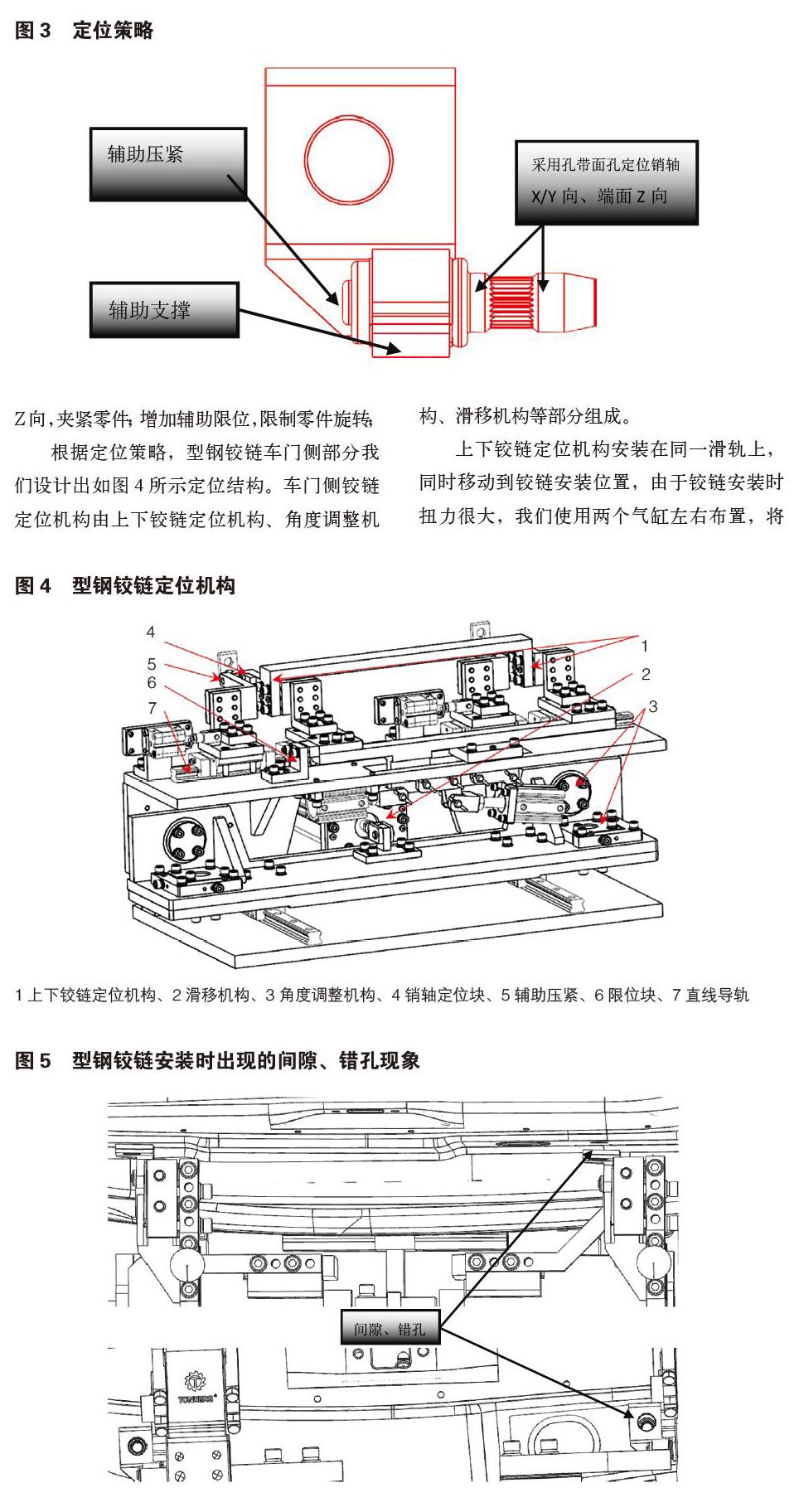

因此,如图3所示。车门侧部分定位策略采用销轴做为零件X/Y向主定位基准,销轴中段与车身侧铰链块配合面作为零件Z向定位面基准,增加销轴辅助压紧,增加底部辅助支撑,防止零件旋转;车身侧部分定位策略采用销孔做为零件主定位基,控制零件X/Y向;两边端面作为主定位面,控制零件Z向,夹紧零件;增加辅助限位,限制零件旋转;

根据定位策略,型钢铰链车门侧部分我们设计出如图4所示定位结构。车门侧铰链定位机构由上下铰链定位机构、角度调整机构、滑移机构等部分组成。

上下铰链定位机构安装在同一滑轨上,同时移动到铰链安装位置,由于铰链安装时扭力很大,我们使用两个气缸左右布置,将定位机构锁定在正确的位置上,保证铰链机构不偏移;将铰链插入定位孔后,通过辅助压紧气缸将铰链压紧,保证铰链定位机构能将铰链零件稳定可靠定位夹紧。通过三坐标测量,调整两铰链定位机构XYZ坐标,保证上下铰链同轴度,通过角度调整机构将上下铰链定位机构整体调整,与零件实配,消除铰链安装间隙与错孔问题。

铰链安装动作顺序如下:上下铰链定位机构滑移到位后,將型钢铰链安装在销轴定位孔中,辅助压紧机构压紧,通过滑移机构将铰链推到安装位置,打紧紧固螺栓,打扭力,完成铰链安装过程。

3 型钢铰链机构调试方法

由于产品零件与数模存在差异性,以及工装夹具加工制造存在的精度误差等原因,导致工装夹具经三坐标测量保证型钢铰链机构同轴后,仍然出现零件装夹到铰链安装拼台后,其与型钢铰链机构存在间隙和错孔的问题,如图5所示。因此在做零件工装匹配时,我们需要对铰链机构进行角度调整,在保证上下两个铰链轴线同轴的情况下,消除铰链与零件之间的间隙和错孔问题。

为解决车门上下两个型钢铰链安装面与内板安装面有角度和轴线不同轴问题,型钢铰链机构设计了角度调整机构,在保证轴线同轴的情况下,进行角度调整,解决现场发现的问题。

我们以分体式型钢铰链XZ方向角度调整机构为例,如图6所示,由固定安装板、可调安装板、旋转轴、紧固螺栓、调整垫片等部分组成。

如图7所示,根据三角形公式:h/l=tanθ=2H/L,其中h为间隙值,l为上下铰链孔中心距,H为调整垫片值,L为角度调整机构两旋转轴中心距,θ为误差角度。

因此我们在调试时,将状态稳定的门焊接总成零件放入铰链安装拼台中,对铰链安装的状态进行分析测量,根据实际测量间隙值来调整铰链定位机构,通过对角度调整机构进行增减垫片,来消除铰链与零件之间的间隙问题。同理,型钢铰链YZ方向角度也可以通过增减垫片来实现消除铰链与零件之间的错孔问题。通过对4个销增减垫片,可调整型钢铰链销轴X/Y/Z向角度,调试完成后螺钉紧固确定状态,保证型钢铰链状态一致性,提高白车身合格率。

4 结束语

型钢铰链定位机构已经在车门生产线的型钢铰链定位单元中使用,根据现场反馈有效提高车门型钢铰链的定位精度及定位稳定性,保证两型钢铰链安装的同轴度,提高车门总成与车身装配的段差和间隙合格率,减少调整的工作量。车门总成与车身装配时段差和间隙的合格率由原来的84%提高到了97%,很大程度减少了调整线工位的调试工作及调试时间,提升调整线工位节拍。

参考文献:

[1]邓仕珍,范淼海.汽车车身制造工艺学[M].北京:北京理工大学出版社,1997.

[2]杨握铨.汽车焊接技术及夹具设计[M].北京:北京理工大学出版社,1996.

[3]林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[4]机械工程师手册编委会.机械工程师手册[M].北京:机械工业出版社,2007.