激光喷丸表面强化技术的研究综述*

2020-09-06付雪松周文龙

杨 启,付雪松,周文龙

(1.大连理工大学辽宁省凝固控制与数字化制备技术重点实验室,大连 116085;2.河南省微纳米能量储存与转换材料重点实验室,许昌461000;3.许昌学院新材料与能源学院,许昌 461000)

随着世界工业领域的不断发展,各种极端和复杂条件下的工程需求日益增加,人们对机械装备构件的综合性能提出了更高要求。尤其在关乎国家安全与发展的重大领域,如航空、航天、航海、石化、电力等,尺寸超大或精密的关键零部件具有举足轻重的地位,其性能要求也愈发严苛。此类构件大多造价不菲且不易更换,如何进一步提升其机械性能,延长服役期限,是世界科研工作者面临的共同问题。学者们研究发现,在实际应用中,材料的失效大多发生在表面或亚表面。因此,表面强化的理念开始出现并被逐步认可,现已成为众多机械产品,尤其是关键零部件制造过程中的关键工序,直接催生了各类表面强化技术的蓬勃发展[1-3]。

目前,常用的表面强化技术主要包括降低表面粗糙度(如精磨、机械抛光和电解抛光等)、表面热处理与化学处理(如表面淬火、渗碳、渗氮、渗铬、碳氮共渗等)[4-7]、表面形变强化处理(如机械喷丸、激光喷丸、超声喷丸、低塑性抛光等)、表面复合强化处理(如表面淬火+喷丸和表面化学/热处理+喷丸等)[8-10]。其中,表面形变强化处理(以下称为表面强化)因工艺简单、易于实现,且不受场地和工件尺寸的限制,在工程领域得到了广泛应用。表面强化处理一般可以使表层晶粒细化,显著提高表面硬度和强度,表面细化的组织和大量的位错可有效抑制疲劳裂纹的萌生,表面残余压应力和内部粗晶结构降低了裂纹的扩展速率,从而有效提高材料的疲劳寿命[11-13]。

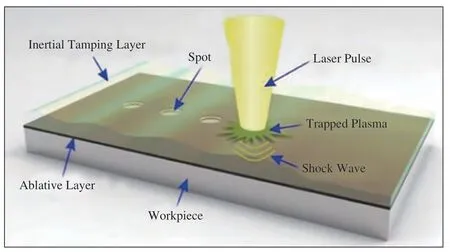

激光喷丸是在传统喷丸基础上发展起来的新型强化技术。采用高频、高功率、短脉冲激光束穿过中间约束层(常用水流、玻璃)冲击带有吸收层(又称烧蚀层,常用铝箔、黑漆)的工件表面,如图1所示[14]。吸收层受激光辐照迅速气化、电离,形成等离子体。等离子体持续吸收能量体积急剧膨胀,其膨胀过程受到约束层的约束作用,产生向靶材内部传播的强冲击波。由于冲击波的峰值压力远远高于材料的动态屈服强度,可引起材料表层及内部组织的改变,进而改善材料的微观结构及其应力分布,提高其抗疲劳、抗磨损和抗应力腐蚀等性能。与传统喷丸工艺相比,激光喷丸属于“冷加工”工艺,具有以下几个特征[15]:

(1)超高压力/高应变率:采用的脉冲能量仅为微焦(μJ)到毫焦(mJ)量级,光斑尺寸在微米(μm)量级到毫米量级,其诱导的冲击波峰值压力可达吉帕(GPa)量级。超高压力引起的靶材应变速率可达到107s-1量级,较之常规的机械喷丸,其塑性变形层深度和残余压应力层深均有大幅提升。

(2)超快过程/高能量利用率:采用脉冲宽度为纳秒级(ns),所产生的冲击波作用时间也在纳秒级,将光能转变成冲击波机械能,实现了能量的高效利用。

(3)可控性高/稳定性好:激光参数、作用时间、喷丸路径及聚焦光斑尺寸均精确可控,工艺稳定性高,重复性好,可适应不同场合、不同表面的选择性定域化处理。

总体上看,激光喷丸技术具有良好的柔性和适应性,在宏、微观表面工程领域具有广泛的应用前景。本文综述了相关领域的国内外研究进展,总结了目前激光喷丸技术的主要应用方向,并就未来激光喷丸的发展趋势进行了展望。

激光喷丸技术发展历程

图1 激光喷丸原理示意图Fig.1 Schematic diagram of laser shot peening

1962年,前苏联别捷列夫物理研究所(P.N.Lebedev Physics Institute)的科学家Askaryan 等[16]首次用高强度光子束对金属表面施加压力,发现实际压力比计算值高几个数量级。经分析得知,实际压力来自靶材表面物质受激光辐照蒸发所产生的反冲压力。1964年,美国国家航天局(NASA)的Neuman[17]研究发现,采用50ns的激光脉冲所产生的反冲压力要比1ms激光脉冲所得反冲压力大5倍。该成果吸引了学术界的关注,一批学者开始从事激光产生应力波的扩展性研究。1968年,美国Sandia 国家实验室的Anderholm[18]采用脉宽为12ns,功率密度为1.9GW/cm2的激光脉冲,透过6mm的石英盘辐照铝膜,得到了3.4GPa的压力峰值。该试验首次证明,在不引起空气中介电击穿的波束功率密度下,使用透明覆盖层可以获得显著的冲击压力。这一突破性成果为后续几年探索激光诱导冲击波作为材料加工工具的研究打开了大门。不久后,学者们就开始关注激光诱导冲击波施加于金属产生的影响。1970年,莫斯科国立大学罗蒙诺索夫分校(M.V.Lomonosov Moscow State University)的Mirkin[19]提出,高能量的短激光脉冲能够将相对较高的压力冲击波施加于金属表面,研究表明,铁素体表面经激光诱导冲击波作用后,在激光辐照坑下方5mm深度处有孪晶生成。该成果首次证实,激光诱导冲击波可对金属微观结构和硬度产生影响。1972年,Benjamin Wilcox 团队[20]采用功率密度为1.2~2.2GW/cm2、脉宽32ns的高斯脉冲,对厚度为1.35mm的7075铝合金拉伸试样进行双侧表面处理,使其屈服强度提升了18%,且透射电镜分析表明,屈服强度的提升来自微观结构中位错密度的显著增加,即应变硬化机制。此后,越来越多的学者将目光聚焦于激光冲击改善金属性能的研究。20世纪80年代,瓦格纳铸件公司(Wagner Castings)率先采用水和黑色涂料作为中间约束层和吸收层,使用30ns激光脉冲对铁镍合金缺口拉伸试样进行了激光喷丸(Laser shot peening,LSP)处理,结果表明试样疲劳寿命有了明显提升。自此以后,激光喷丸开始逐步发展为激光冲击加工的重要分支,而水/黑色涂料组成的约束层/吸收层体系也成为激光喷丸的经典工艺。正由于看到了激光喷丸改性在提供深层残余压应力和改善金属疲劳性能方面的应用前景,瓦格纳公司大力推行激光喷丸的商业化,并于1984年资助了第一代激光原型机(高能脉冲激光系统)的设计和制造,同时派出代表在航空航天、汽车、医疗等众多领域展开演讲和宣传。尽管人们已经逐步认识到,激光喷丸形成的残余压应力层深可达10mm,相较于传统喷丸引入的0.1~0.5mm 残余压应力,在提升构件疲劳性能方面具有优势,然而,限于早期激光喷丸系统较低的生产和服务能力以及工艺成熟度,其并未受到企业青睐,这一困境在1990年迎来了转机。1990年10 月和12月,美国空军两架B-1B 轰炸机在飞行中引擎关闭,原因是F101 发动机第一级风扇叶片上的异物损坏(Foreign object debris,FOD)。在飞行中,疲劳裂纹从FOD 开始蔓延到整个叶身,导致叶片破碎分离,分离的叶片被吸入引擎最终引起严重故障。为了避免这类事件,瓦格纳公司应军方要求对4个一级F101 发动机风扇叶片前缘进行了激光喷丸处理,处理后的叶片经受了严格的疲劳测试。结果显示,即使前缘疲劳敏感区存在1个6mm 深的预制缺陷,经激光喷丸处理后其疲劳寿命仍可与原始的未损坏叶片疲劳寿命持平。自此,激光喷丸的优异效果开始被人们认同,激光喷丸技术也获得了迅速发展并被应用于多个领域。时至今日,激光喷丸技术在材料抗疲劳、抗磨损、抗腐蚀改性中发挥着越来越重要的作用,并将作为复合处理方法的关键组成技术受到学者们的持续关注。我国学者也在激光喷丸领域开展了诸多颇有建树的工作,江苏大学[21-23]、空军工程大学[24]、西安航空发动机有限公司[25]等分别将激光喷丸应用于钛合金、铝合金等航空基材及关键零部件的表面处理,使其抗疲劳性能有了明显改善,尤其是以周建忠教授为代表的江苏大学团队,在激光喷丸强化试样数值模拟方面取得了较大进展,为激光喷丸工艺优化设计和试样疲劳寿命预测提供了有力支撑。

激光喷丸对材料表面完整性的改善

材料表面完整性主要包含两方面:材料表面纹理变化,包括表面粗糙度和宏观缺陷等;材料物理性质变化,包括显微组织、表面硬度和残余应力等。激光喷丸工艺参数(脉冲功率密度、脉冲宽度、喷丸路径、覆盖率)的选择影响改善材料表面完整性的效果。

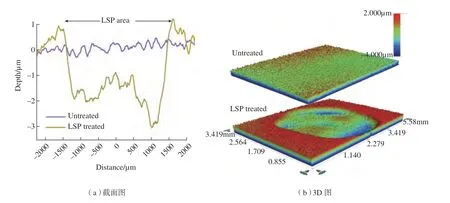

粗糙度方面,单次激光脉冲会在材料表面留下微坑,如图2所示[14]。随喷丸道次增加,大量微坑相互叠加,受喷部位将变得凹凸不平。Hu等[26]研究了激光喷丸不同覆盖率下增材制造TC4(Ti-6Al-4V)钛合金的表面完整性,结果表明:100%覆盖率时,相较原始表面粗糙度有明显提升,但在300%及500%覆盖率条件下,表面粗糙度变化不大;此外,激光喷丸造成的机械变形还可降低增材制造TC4钛合金的孔隙率。Rai 等[27]对9Cr-1Mo(P91)钢进行激光喷丸处理后发现,其表面粗糙度相较原始表面略有提升,Ra值由12.5μm 增长至14.7μm,与常规喷丸相比,激光喷丸对材料表面粗糙度的改变十分有限。Soyama[28]采用空化喷丸、水射流喷丸、激光喷丸、机械喷丸等不同技术对316L 不锈钢进行了表面处理,并对不同处理后的表面完整性特征进行了对比分析,结果表明:机械喷丸处理后试样表面粗糙度明显高于其他3种处理技术,激光喷丸与空化喷丸效果类似,均在一定程度上改变了材料表面形貌,水射流喷丸对表面粗糙度影响很小。

图2 激光喷丸前后表面形貌Fig.2 Surface morphology before and after laser shot peening

表层硬度方面,激光喷丸因使材料表层发生了显著应变硬化而使局部硬度值有明显提升,形成了从表层到基体依次降低的硬度梯度,且硬度提升效果随激光喷丸道次、覆盖率及束流功率密度的增加而增长[29-30]。同时,与常规喷丸类似,激光喷丸对硬度的提升也存在“饱和值”,即当材料表层硬度达到一定程度后,即使继续增大脉冲功率密度,增加喷丸道次和覆盖率,材料硬度也难以进一步增加[28]。Cui 等[31]对6061 铝合金表面进行激光喷丸处理,并将硬化层划分为外表层的剧烈塑性变形区和次表层的温和塑性变形区;次表层硬度值由基体的75HV 大幅提升至135HV,外表层硬度值保持在135~140HV,说明次表层位错密度迅速增加,至外表层达到最大,其硬度增长规律与常规喷丸基本一致。

表层残余应力方面,与机械喷丸、超声喷丸、水射流喷丸等表面改性方法相比,激光喷丸引入的残余压应力层深要大得多[32],使其在抑制疲劳裂纹扩展方面具有优势。Kashaev等[33]观察到,经激光喷丸处理后,AA2024 铝合金的疲劳裂纹扩展速率有明显延迟。Kattoura 等[34]通过激光喷丸在Inconel 718 高温合金表层引入了很深的残余压应力,显著改善了试样的疲劳性能。值得注意的是,常规喷丸处理后试样的残余压应力分布大多为“对号”型,即最大残余压应力出现在次表层[35-37],而激光喷丸后表层残余压应力几乎全部呈单调分布,即最大残余应力在外表面出现[27-33],产生上述差异的原因至今仍不明晰。

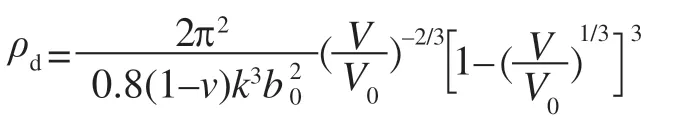

微观组织方面,由于激光喷丸可以在瞬间产生极高的局部压力,故受喷零件表层应变速率很大,可达到106~108s-1,相较常规喷丸(104~105s-1)要高出2~3个量级。Rai 等[27]研究得出,9Cr-1Mo(P91)钢激光喷丸后微观组织演变为位错主导,表层组织先后经历了:大量位错开动→位错墙生成→位错墙吸收内部位错形成亚晶等过程。与Li 等[38]采用机械喷丸对TC4钛合金进行表面强化处理得到的结论类似,微观组织演变以位错缠结、位错墙、位错胞、亚晶等为主要特征。Zhao 等[39]引用应力波前方位错密度模型解释了表层的高密度位错结构。

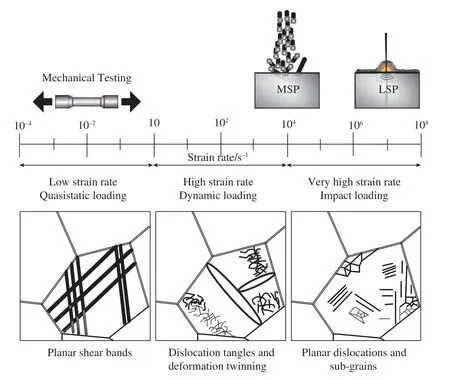

其中,ρd为应力波前方位错密度,k为取向参数,b0为伯氏矢量,v为泊松比,V和V0分别代表受压前后体积。由式中可以看出,表层某深度位错密度与局部体积压缩率V/V0呈反比,表面受应力波影响最大,体积压缩最严重,因而位错密度最高;次表层随深度增加,体积压缩程度逐步降低,位错密度也随之下降。Lou 等[40]对不同层错能的金属材料经激光喷丸处理后表层组织演变规律进行了研究,结果表明:对于层错能较高的金属(如TC6),位错滑移是其表层主要变形机制,位错运动形成位错壁和位错细胞,随应变积累形成亚晶,并最终通过吸收位错生成大角度晶界,使晶粒得到细化;对于层错能较低的金属(如AISI 304 不锈钢),分位错难以交叉滑移形成位错墙和位错胞,而更倾向于生成孪晶,这是因为孪晶在塑性变形过程中会阻碍位错的运动,在持续激光喷丸过程中,材料表层依靠孪晶分割形成亚晶界,最终实现晶粒细化。Lainé 等[41]借助电子背散射衍射(Electron back scattered diffraction,EBSD)对TC4钛合金在机械喷丸和激光喷丸下应变层晶粒取向分布(Grain orientation spread,GOS)进行了细致表征,并对微观变形机制进行了深入探讨(图3),提出了在机械喷丸造成的高应变速率下,微观组织中可同时观察5 位错缠结和形变孪晶,而在激光喷丸带来的超高应变速率(106s-1)下,仅在近表层观察到了数量极少的纳米尺度孪晶,较深处形变孪晶消失,其微观组织主要由平面位错、位错墙及位错胞构成,将这一发现解释为出现了适配超高应变速率的高速位错,该发现也为其他学者[42]提出的高速位错理论提供了又一证据。

图3 TC4钛合金不同应变速率下主导变形机制示意图Fig.3 Schematic diagram of leading deformation mechanism of TC4 titanium alloy under different strain rates

激光喷丸对材料疲劳性能的改善

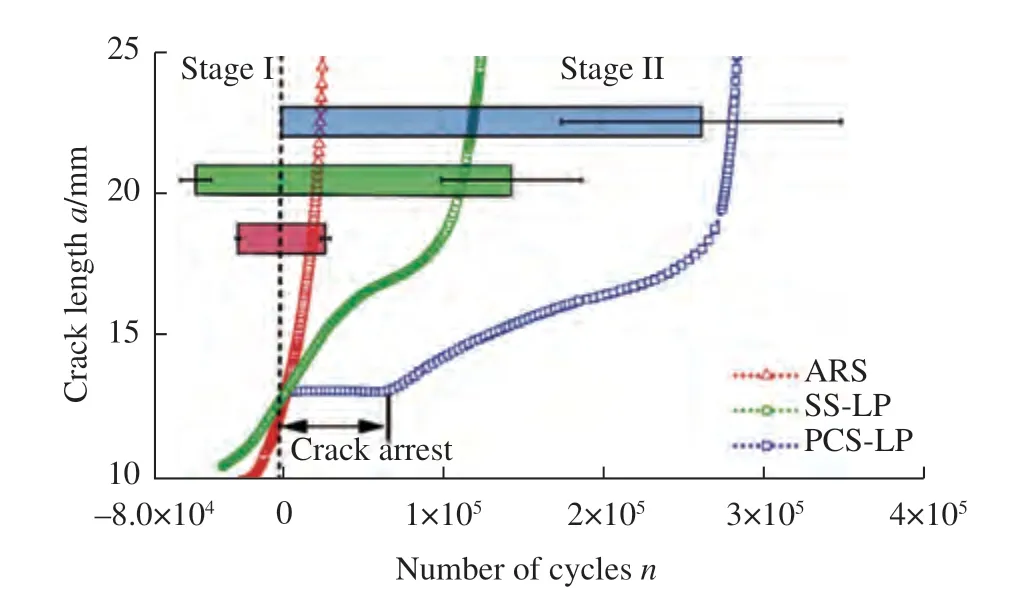

提升构件疲劳性能是激光喷丸最为重要的用途之一,包括拉-拉、拉-压、弯曲和扭转疲劳,以及微动疲劳。Kattoura 等[34]采用激光喷丸对ATI718合金进行表面处理,并对强化层微观组织和残余应力进行了表征,经试验得出:激光喷丸使试样拉-拉疲劳性能有了明显改善。Ganesh等[43]研究了激光喷丸对弹簧钢疲劳性能影响,结果表明:激光喷丸使得试样拉-压疲劳性能显著提升。Tan等[44]在铝合金试样上预制了不同形状的裂纹,并研究了激光喷丸对疲劳裂纹生长行为的影响,结果表明:激光喷丸引入的深层残余压应力对各种缺口试样疲劳裂纹扩展均有良好抑制作用,是铝合金疲劳防护的有效方法。Kashaev 等[33]采用激光喷丸对2024 铝合金疲劳裂纹扩展标准试样缺口前端进行处理,引入裂纹开口位移(Crack opening displacement,COD)参数对裂纹尖端有效应力强度因子幅值(Effective stress intensity factor range,ΔKeff)进行了计算,结果表明,激光喷丸后试样中存在多处裂纹闭合,裂纹扩展速率明显降低。Hu 等[45]借鉴了Kashaev 等的研究方法,对2024-351 铝合金激光喷丸前后裂纹扩展行为进行了探讨,激光喷丸覆盖初始疲劳裂纹扩展区后,残余压应力深度超过了1mm,若对试样施加小间隙预裂处理(Pre-cracked specimen with LP,PCS-LP),则预裂试样疲劳寿命比未喷丸试样(Asreceived specimen,ARS)和喷丸但未预裂试样(Standard specimen with LP,SS-LP)具有明显提升,如图4所示,激光喷丸后裂纹扩展时间较长且扩展速率明显滞后,这主要来自塑性诱发裂纹闭合(Plasticity-induced crack closure,PICC)效应。Srinivasan 等[46]研究了激光喷丸对TC4钛合金微动疲劳行为影响,旨在为发动机风扇叶片-榫槽微动疲劳损伤提供解决方案,其结果表明:在高、中、低3种载荷下,激光喷丸均可有效提升试样微动疲劳性能,其强化作用主要体现在抑制裂纹扩展方面。Liu 等[47]基于裂纹扩展应力强度因子门槛值ΔKth原理,认为如果激光冲击引入的残余压应力保持稳定,则钛合金微动疲劳强度可从288MPa 提升至775MPa,但在微动载荷作用下残余应力松弛非常严重。King 等[48]研究了激光冲击榫结构件微动疲劳性能,发现微动区残余压应力从800MPa 松弛至300MPa,应力松弛深度达到0.5mm,随着残余应力松弛程度增加,其对微裂纹扩展的抑制作用越差,相应的微动疲劳寿命降低,因此,残余应力稳定性是保障服役环境下激光冲击强化抗疲劳/微动疲劳防护效果的关键。

激光喷丸对材料摩擦磨损性能的改善

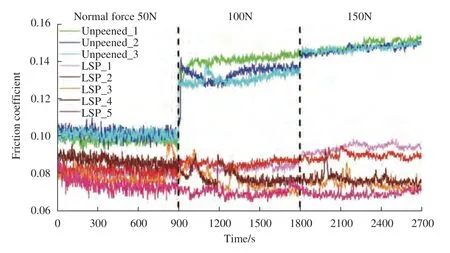

激光喷丸带来的表层应变硬化使其成为改善材料耐磨性能的手段之一。Tong 等[49]研究了激光喷丸处理对TC11钛合金高温磨损行为的影响,结果显示:激光喷丸使材料表层硬度提升了28.54%(362.3HV →465.7HV),并且引入深度为700μm 左右的残余压应力层;微观组织中出现形变孪晶、位错缠结、位错墙、位错胞等,表层晶粒得到细化;在相同条件下,激光喷丸试样抗磨损性能均优于未处理试样;高温条件下TC11 合金的主要磨损机制为脱层磨损、黏着磨损和磨料磨损,而激光喷丸能有效降低脱层和磨料磨损,且表面可形成紧密压实的连续摩擦层,避免次表层剧烈塑性变形的产生和次表层裂纹的萌生。Park等[50]对铸造铝硅合金表面进行了激光喷丸处理,并研究了试样摩擦学特性的变化,结果表明:施加激光喷丸后,在50N、100N和150N的法向压力下,试样摩擦系数分别较原始试样降低了19%、41%和45%(图5),材料磨损损失降低了94%;激光喷丸试样的磨屑颗粒比未喷丸试样小得多,且尺寸均匀;激光喷丸造成的表层硬度增加、磨损颗粒的减小和表面粗糙度降低均有益于降低摩擦系数。孙昀杰等[51]对TC4 医用钛合金进行了不同道次和能量密度的激光喷丸处理,并对其生物摩擦磨损性能进行了研究,结果表明:激光喷丸使试样表面硬度提升25.7%(296.1HV →372.1HV),摩擦系数和磨损量均随喷丸能量的增加而降低,磨痕深度和宽度随喷丸能量和道次的增加而减小;原始试样磨损过程中出现大量氧化剥落,其磨损机制为氧化磨损、磨粒磨损和轻微黏着磨损,激光喷丸可有效降低氧化磨损,并显著降低摩擦条件下TC4钛合金在医用环境下发生有害碎片剥落和有毒离子渗出的危险性。

图4 ARS、SS-LP和PCS-LP试样循环载荷下裂纹扩展行为Fig.4 Crack propagation behaviors of ARS,SS-LP and PCS-LP specimens under cyclic loading

激光喷丸对材料腐蚀性能的改善

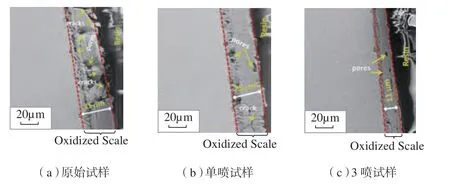

近年来,激光喷丸对材料腐蚀性能的改善越来越为学者们所关注。Rai 等[52]研究了激光喷丸对P91 钢高温氧化行为影响,采用功率密度为3.9GW的激光脉冲对试样进行了单次和3 道次喷丸处理,并将原始及喷丸试样在600℃、650℃和700℃高温下氧化5~200h后对比其氧化程度,结果表明:激光喷丸诱发的超细亚晶粒使单喷、3 喷试样的裂纹和孔隙率明显降低,氧化层的致密性均有提高,试样抗氧化性能显著提升(图6),其原因是激光喷丸试样表面超细晶的存在使有效激活能(Effective activation energy,Qeff)降低,氧化初期Cr和Mn 在基体中的扩散能力增强,形成了Cr和Mn((Fe,Cr)2O3、Cr2O3和MnCr2O4)氧化物富集的保护层。张莹等[53]对AZ31B 镁合金薄板表面进行激光喷丸处理,通过测定激光喷丸前、后的动电位极化曲线,研究了激光喷丸对其电化学腐蚀性能的影响,发现激光喷丸后AZ31B 镁合金自腐蚀电位正移51mV,腐蚀电流减少92.1%,而激光喷丸诱导的表层晶粒细化是其抗腐蚀能力提升的主要原因。Geng 等[54]在700℃、800℃和900℃下对IN718合金进行多道次激光喷丸处理,发现激光喷丸引入1mm 以上的晶粒细化层,细晶层中存在大量晶体缺陷(位错、孪晶等),这些缺陷可为γ'、γ''和δ 沉淀相提供形核位置,并促进Cr 向外扩散,最终在表面形成富Cr的氧化物保护层,有效提升了试样耐高温腐蚀性能。周楷等[55]研究了激光喷丸对2195 铝锂合金组织结构及抗应力腐蚀性能的影响,结果表明:在应力腐蚀环境中,激光喷丸引入的残余压应力和晶粒细化层能够有效抑制裂纹的萌生和扩展,阻碍应力腐蚀断裂的发生。周建忠等[56]研究激光喷丸诱导表面微织构对AZ31B 镁合金耐腐蚀行为的影响,结果表明:激光喷丸产生的微坑直径和深度随激光脉冲能量的增加而增大,随喷丸道次增加先增大后趋于饱和;在相同的微织构间距下,激光能量为1.0J、1.5J、2.0J时试样自腐蚀电位分别较原始试样正移95mV、123mV、151mV,自腐蚀电流密度分别减少36.48%、50.26%、60.42%;在相同的激光能量下,微织构间距为1.0mm、1.5mm、2.0mm时试样的自腐蚀电位分别较原始试样正移145mV、134mV、123mV,自腐蚀电流密度分别减少50.26%、46.19%、44.34%;激光喷丸诱导的表面微织构有效提升了AZ31B 镁合金耐腐蚀性能,激光能量越高,微织构间距越小,强化效果越好。

图5 不同载荷条件下原始和激光喷丸试样摩擦系数Fig.5 Friction coefficients of unpeened and laser shot peened specimens under different loading conditions

图6 原始、单喷、3喷试样氧化层界面形貌SEM图片Fig.6 SEM micrographs of cross sectional morphology of oxidized layer of samples

展望

目前,激光喷丸技术在工业发展中起着越来越重要的作用,科技人员不断开发新型激光喷丸系统和处理工艺,并期望将激光喷丸与其他表面强化技术相结合,实现更好的协同作用效果,最大程度发挥激光喷丸在材料表面改性中的优势。Golden等[57]曾尝试将激光喷丸和低塑性抛光(Low plasticity burnishing,LPB)技术作为类金刚石(Diamond like carbon,DLC)涂层的前处理工艺,用以改善TC4钛合金的微动疲劳性能。Sundar 等[58]试图通过对15-5PH 不锈钢镀铬前进行激光喷丸处理,以解决其镀铬过程中产生的微裂纹对构件疲劳性能造成的严重危害。目前,激光喷丸主要以一种单一的强化手段被应用,复合强化工艺方法仍需继续广泛探索。此外,工程应用中的一些微小组件,如:MEMS(Micro electro mechanical system)元件、小尺寸异种金属焊接件、微型形状记忆合金表面刻印件,以及大型精密设备的关键部位或零部件等,需求低能量、高频率、占地面积小、运行成本低的激光喷丸处理设备。放眼未来,激光喷丸技术必将成为材料强化领域的利器,持续助力制造行业不断发展。