钢渣基胶结材料及应用前景

2020-09-04吴跃东岳昌盛

吴跃东, 彭 犇, 吴 龙, 岳昌盛

(中冶建筑研究总院有限公司,北京 100088)

据金属协会统计,2018年中国钢渣产生量已远超过1×108t,但钢渣综合利用率低,不足30%,造成钢渣大规模堆积,环保问题突出[1]。针对钢渣等工业大宗固废所引发的环境问题,国家相关部门出台了一系列政策及强制性要求,如《国务院关于钢铁行业化解过剩产能实现脱困发展的意见》《“十三五”钢铁工业调整升级规划》,指出发展绿色循环经济已经成为国家钢铁战略的必然方向;《中华人民共和国环境保护税法》自2018年1月1日起施行,对冶炼渣开征25元/t的环保税。面临环境及国家层面双重压力,中国相关钢渣生产企业迫切需要开发高效环保的综合资源化技术提高钢渣综合利用率,促进冶金行业绿色健康发展。

目前,日本、美国等发达国家钢渣综合利用率近90%[2-4]。在这些国家,钢渣主要作为路基材料、水泥、混凝土等应用于跨行业领域[5-12]。然而,由于钢渣自身性能等原因,中国恰恰在这些领域应用较少。为缩短与发达国家之间差距,探索钢渣在水泥和混凝土等跨行业领域的大规模应用,本文将对中外相关研发工作进行梳理统计,介绍钢渣凝胶性能、活性激发技术、配方方案设计、水化机理研究等方面研究,并对其在混凝土及矿山充填领域应用前景进行深入探讨和展望。如能实现钢渣在胶结材料方面的突破,可解决钢渣大规模堆积所引发的环境问题,促进水泥混凝土行业的节能、减排,减少资源消耗。

1 钢渣凝胶性能

钢渣化学组成与水泥熟料相似,主要有CaO、SiO2、Al2O3、MgO、Fe2O3、FeO等,具有一定的凝胶性能。这些组分以硅酸三钙、硅酸二钙、铝酸盐及铁铝酸盐等矿物形式存在,皆具有水化性能[13-14],其中硅酸三钙和硅酸二钙的水化反应为

xCaO·SiO2·yH2O

(1)

xCaO·SiO2·yH2O

(2)

不过,与水泥熟料相比,钢渣的胶结性能较低,导致钢渣在水泥和混凝土等跨行业领域的应用极少。主要原因有:钢渣中硅酸盐水化矿物硅酸三钙和硅酸二钙比例较低,尤其是硅酸三钙;水化速率较快的铝酸三钙和铁铝酸盐则更少;钢渣中矿物组成的晶粒粗大,结晶程度高,缺陷极少,导致钢渣水化速度慢、活性低;钢渣中含有P2O5,阻碍活性较高的硅酸三钙形成[15]。

为更好地研究和表现钢渣胶结活性,李永鑫[16]在碱度系数法和比强度法的基础上提出用钢渣活性因子评价其胶结活性,具体方程式如下:

(3)

式(3)中:A为钢渣活性因子;X为钢渣掺量;RCO为水泥熟料强度;RAO为钢渣强度。

2 钢渣基胶结材料研究

2.1 钢渣基胶结材料配方设计研究

鉴于钢渣自身凝胶活性低,研究者们开展了一系列钢渣基胶结材料配方研究[17-23],以尽可能改善钢渣基胶结材料活性,增加成型后硬化体强度,满足水泥混凝土等性能要求。Yun等[17]研究发现向45%的磷石膏、35%的矿渣和10%的粉煤灰中掺入10%的钢渣,可得到28 d强度达到40 MPa的胶结材料。Kubo等[18]则发现以45%的钢渣、10%的石膏和45%的矿渣为原料,掺入少量混合物,在60 ℃条件下养护40 min可得到6.7 MPa的硬化体。郭斌等[19]利用12%~40%的矿渣、11%~42%的钢渣、23%的熟料和20%的脱硫灰制备钢渣基胶凝材料,发现该材料成型后抗折和抗压强度均满足《钢渣矿渣水泥标准》的要求。崔孝炜等[20]研究钢渣代替水泥熟料过程中,发现钢渣和矿渣具有协同活化作用,适当添加一定量矿渣有助于提高钢渣基凝胶材料活性。

2.2 胶结材料活性激发技术研究

针对钢渣胶结活性低的现象,通常采用机械活化、化学活化、高温活化和分离活化等技术提高钢渣基胶结材料活性。

2.2.1 机械活化法

机械活化法[24-30]主要通过强机械力作用,减小钢渣粒径,增大比表面积,破坏其晶体结构,改变表面物理化学性质,晶格发生位错、缺陷、畸变及重结晶,促进钢渣结构的无定型转变,提高钢渣水化活性。

陈益民等[31]研究掺入部分钢渣制备水泥材料时,发现钢渣与水泥熟料混合粉磨时,钢渣粒度较难减小,当钢渣基凝胶材料中钢渣的比表面积为237 m2/kg时,其活性指数为75%左右;当将其比表面积进一步增到460 m2/kg,钢渣活性大幅提升至95%。

2.2.2 化学活化法

化学活化法通过向钢渣基胶结材料中添加少量化学激发剂改善钢渣的水化硬化过程。化学激发剂主要有脱硫石膏、碱激发剂、盐类激发剂和减水剂类助剂[32-35]。

脱硫石膏主要成分为CaSO4,其可促进钢渣中矿物组成水化反应,生成钙矾石等水化产物,进而提高体系强度。此外,其能作为缓凝剂,适量掺加能较好地调节胶凝体系的凝结时间。

碱激发剂较为常见的有NaOH、Na2CO3、Ca(OH)2、Na2SiO3和KAlSi2O6等,掺入量一般低于2%;其作用是在水化初期提供碱性环境,促进钢渣中矿物组成的水化反应进行,进而提高体系水化初期强度[36-38]。

盐类激发剂常见的有CaCl2、CaF2、纳米CaCO3、重钙、轻钙、MgCO3、Ca3(PO4)2和Ca(HCOO)2等,该类激发剂作用效果与石膏在强度方面效果类似。

减水剂类助剂包括羧酸类减水剂和木钙减水剂等。作为表面活性物质,这类减水剂能有效地促进颗粒分散,提高了大量颗粒发生水化反应的概率,同时起到了改善浆体流动度和提高体系早期强度的作用。

2.2.3 高温活化法

高温活化法原理是利用蒸养等方式使钢渣中矿物结构中Si—O键和Al—O键断裂及重构,促进钢渣水化进程,提高钢渣活性[39-42]。Shi等[39]在175 ℃下压蒸掺有50%的钢渣制备钢渣水泥,当蒸养时间达到4 h时,钢渣水泥抗压强度达到58.7 MPa,符合高品质水泥性能要求。徐奎军等[40]分别详细研究了80 ℃蒸养养护和常温水养护下钢渣水泥的水化性能变化,发现高温水热养护促进Ca(OH)2消耗量增加,进而使体系水化反应程度和强度均得到提高。

2.2.4 分离活化法

分离活化法通过采用特定的分选流程分离钢渣中活性矿物与非活性矿物,以提高钢渣水化反应速率,改善钢渣活性。

2.3 胶结材料水化机理研究

目前,关于水化机理的研究多集中在矿渣基胶结材料。由于矿渣与钢渣组分之间相似性,水化机理方面研究还是具有一定参考性[20,43-50]。

孙家瑛等[43]研究发现矿渣胶结材料的水化过程可以简单分为水化初期、水化早期以及水化后期三个阶段。杨南如[44-45]发现矿渣中铝硅酸盐是以[SiO4]4-四面体的聚合态形式存在,含有大量高聚合度的Si—O—Si、Al—O—Al、Si—O—Al等共价键,而碱中的OH-可以使这些高聚合度共价键断裂,转变成聚合度较小的离子团;在特定的碱性环境中,这些离子团可以再次聚合成新产物,因此水化过程实际上水是[SiO4]4-四面体的解聚和再聚合过程。

李召峰等[46]研究钢渣基胶凝材料水化机理过程中,发现水化过程中凝胶材料中水泥熟料和硅酸二钙和硅酸三钙等活性矿物提供水化碱性环境,钢渣中玻璃体在碱性作用下解聚成聚合度较小离子团,并在Na+、Ca2+作用下形成沸石类产物。崔孝炜等[20]认为在钢渣-矿渣-脱硫石膏全固废胶凝材料体系中脱硫石膏能激发钢渣和矿渣的活性,胶结材料水化产物主要为AFt和C—S—H凝胶。材料反应后期水化产物数量迅速增加,针棒状的AFt晶体穿插于C—S—H凝胶中使硬化浆体的结构更加致密,使整个混凝土体系的稳定性提高,水化过程如图1所示[20]。

图1 钢渣的水化过程模型Fig.1 Hydration process model of steel slag

3 钢渣基胶结材料应用前景

3.1 混凝土方面前景

钢渣基胶结材料的开发不仅符合中国可持续发展战略,也符合现代混凝土技术发展方向。由于钢渣早期胶结性能远低于混凝土,掺入钢渣的钢渣水泥的早期性能较差。当掺入量较低时,钢渣对胶结材料的水化过程和力学性能影响较小;但当掺入量较高时,胶结材料水化硬化速率明显降低,力学性能显著降低[51-52],结果图2所示。

因此,为保证钢渣基胶结材料性能能够满足国家标准要求,胶结材料中钢渣掺入量不可过高。表1是国标《钢渣硅酸盐水泥》(GB/T 13590—2006)对钢渣基水泥性能要求。

图2 矿渣钢渣质量比对胶凝材料强度的影响Fig.2 Effect of steel slag and blast furnace slag ratio on mechanical properties of cementing materials

表1 钢渣基水泥性能要求

目前,钢渣基胶结材料应用不够广泛,最大的原因就是钢渣的不安定性。钢渣中少量游离氧化钙和氧化镁难以除尽,易水化生产氢氧化钙和氢氧化镁,分别伴随着98%和148%的体积膨胀率[53]。尽管中外在钢渣预处理技术方面相继开发了风淬、滚筒以及热闷等工艺,但都无法彻底解决低安定性问题[54-56]。在结构混凝土领域,更是严禁钢渣掺入。因此,针对现有钢渣性能,钢渣基胶结材料往非结构混凝土、道路等方向应用存在巨大潜力。

3.2 矿山充填方面前景

充填开采技术是当今矿山科学开采的重要部分,不仅可以有效地缓解或防止周围岩体移动和地表塌陷,还实现矿产资源的可持续开发。充填开采技术的关键是充填胶结材料的选择,目前较为常见材料有硅酸盐水泥、高水材料以及固废基类胶结材料。其中,硅酸盐水泥是传统充填材料,具有来源广、性质稳定、凝结快等优势,但是其最大劣势在于价格昂贵,大幅增加充填成本,占总成分70%以上;高水材料是一种新型充填材料,具有流动性好、凝固时间短、用料少等优点,但充填系统复杂、高水材料配比严格、原料来源不足限制其更大规模应用。以钢渣基胶结材料为代表的固废基类胶结材料若能大规模应用,既有利于节省资源,又有利于环境保护。更重要的是,充填成本将会大幅度降低。钢渣基胶结材料在充填方面应用则不存在上述不安定性问题,相反其低膨胀特性能够弥补体积收缩引起的问题,增加充填体后期强度,是目前钢渣基胶结材料具有较大规模和可实施性的应用方向[57-61]。表2为冶金行业标准《工程回填用钢渣》(YB/T 801—2008)对充填材料指标要求。

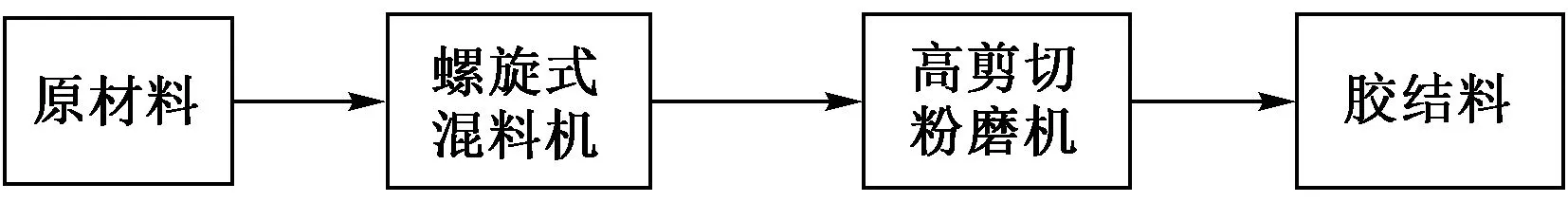

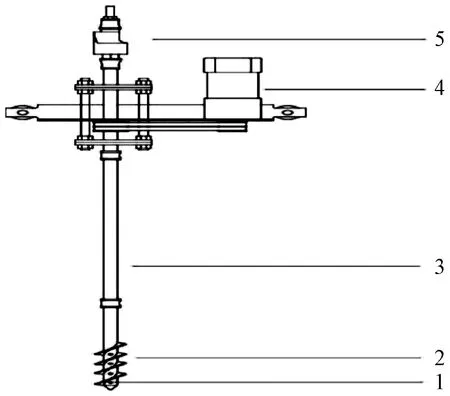

钢渣制备胶结料详细的流程如图3所示,根据合理的配合比,采用螺旋式混合机均匀混合,并粉磨成比表面积大于400 m2/kg的铁尾矿专用的胶结料,可采用现场与尾矿搅拌制成高流动度的尾矿固结浆料,直接注入库中。注浆设备如图4所示,机械旋转以及加压注浆设备通过变速电机及配合的皮带齿轮来带动注浆设备主体旋转螺杆,从而使螺杆带有一定的钻速,再配合制作好的小型螺纹钻头,可旋转钻入尾矿库,通过空气加压进行注浆。

图3 钢渣制备胶结料流程Fig.3 Preparation of cementing material using steel slag as raw material

1为注浆孔;2为钻头;3为钻杆;4为变速电机;5为浆管接头图4 注浆设备图Fig.4 Grouting equipment diagram

4 结论

综上所述,中外对钢渣基胶结材料研究较多,多集中于机理及技术层面的开发,但对于应用研究相对较少,依旧无法缩短中国在钢渣综合利用方面与发达国家的差距。基于上述总结,归纳出以下几点建议予以讨论。

(1)钢渣活性激发技术中机械活化面临钢渣易磨性差的问题,需消耗较高能耗,活化成本增加;化学激发尽管可以提高钢渣活性,但若掺入量太高,钢渣基胶结材料碱含量超标,影响其大规模应用,急需开发一种无害化低成本活性激发技术。

(2)钢渣安定性问题是其在混凝土领域的限制性环节,尤其是结构性方面。针对钢渣成分波动及低安定性,急需开发新钢渣安定化处理技术,彻底解决钢渣安定性问题,为钢渣基胶结材料在混凝土领域的应用铺平道路。

(3)在充填领域,钢渣基胶结材料具有充填成本低、力学性能好等优势,可实施性较高。最重要的是,现有钢渣的低膨胀性能够克服体积微收缩,增强充填体后期强度。该技术能够满足国家对于冶金行业健康绿色发展的要求,为钢渣综合利用开辟一条较为广泛的领域,应加大推广和应用。