拌和水用量对CRTSⅢ型先张法轨道板用封锚砂浆性能的影响

2020-09-04吴韶亮张琪刘子科贾恒琼魏曌

吴韶亮 张琪 刘子科 贾恒琼 魏曌

(1.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

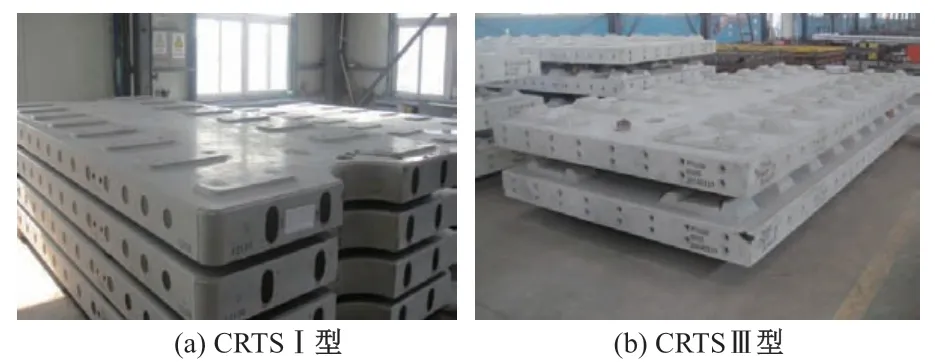

无砟轨道结构以其高平顺性、高可靠性、高稳定性等特性得到了广泛认同。高速铁路建设过程中,我国先后研发出了CRTSⅠ,CRTSⅡ,CRTSⅢ型板式及CRTSⅠ型双块式等无砟轨道结构,其中CRTSⅠ,CRTSⅢ型轨道板在预应力拉张完毕后须对轨道板侧边的锚穴进行封锚处理(图1),CRTSⅡ型不需要封锚。

图1 轨道板侧边封锚

CRTSⅠ型轨道板锚穴直径约75 mm,CRTSⅢ型减至约24 mm;CRTSⅠ型轨道板锚穴数量为32 个,CRTSⅢ型增至80 个。锚穴直径变小和数量增加使得原来适用于CRTSⅠ型轨道板的干硬性封锚材料在进行CRTSⅢ型轨道板封锚施工时,施工效率显著降低,且存在锚穴内砂浆填充不密实、容易脱落等问题。

结合现有的封锚砂浆材料体系、施工工装与工艺[1-5],对其进行重新设计与构建,研制出满足CRTSⅢ型轨道板快速施工要求的可挤入式JH-FMⅠ型快速封锚材料。该材料由干粉料、乳胶、水组成,使用时按比例称取乳胶和干粉料,加入适量拌和水,先低速搅拌使其充分润湿,再高速搅拌保证各组分混合均匀,最终制出团聚状态的砂浆[6]。适宜的拌和用水量确定原则包括:①保证能够制备出类似“牙膏”状态的砂浆;②保证砂在装袋机和封锚枪中能够较好地连续挤出;③兼顾封锚砂浆的施工效果。

现场调研过程中发现,有些施工人员为了追求施工速度,会在封锚砂浆制备过程中加入过量拌和水,导致封锚砂浆性能变化。为保证产品质量,规范施工,本文对不同拌和用水量制得的封锚砂浆性能进行试验研究。

1 试验方案

1.1 试验材料

试验所用干料为自主研发的JH-FMⅠ型干粉料;乳胶为自主配制的丙烯酸体系聚合物乳液;拌和水为符合饮用水要求的自来水。

1.2 试验设备

试验所需设备包括:B40型砂浆搅拌机,搅拌容量30 L,转速三挡可调;FMSJ-Ⅰ型封锚砂浆装袋机;CMT6104 和CM5305 微机控制电子万能(拉力)试验机;电子天平,精度0.1 g。

1.3 试件制备

制备试件时,干粉料与乳胶质量比为1/0.09,分别加入干粉料质量3.0%,3.5%,4.0%,4.5%,5.0%的拌和水,适当调整制备工艺,制备出5种配合比的快速封锚砂浆并制作试件。其中抗压、抗折及收缩率试件为长方体,尺寸为40 mm×40 mm×160 mm;抗渗试件为截头圆锥体,上口直径70 mm,下口直径80 mm,高30 mm;电通量试件为圆柱体,直径100 mm,高50 mm。

1.4 性能测试

1)封锚砂浆的抗压/抗折强度按照GB/T 17671—1999《水泥胶砂强度检验方法》进行测试。

2)封锚砂浆的收缩率和抗水渗性能参照DL/T 5126—2001《聚合物改性水泥砂浆试验规程》进行测试。

3)封锚砂浆的抗氯离子渗透性能参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中电通量法进行测试。

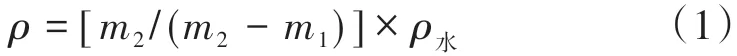

4)封锚砂浆的表观密度采用静水天平排水法进行测试。将试件放进称量挂斗,称取其在水中的质量m1(每次称量水面均应达到相同指定位置);取出试件,用棉布将表面擦拭至表干状态,称取表干质量m2,计算其表观密度ρ(结果精确至0.01 g/cm3),公式为

式中:ρ水为水在常温下的密度,g/cm3。

2 试验结果分析

2.1 拌和水用量对封锚砂浆施工性能的影响

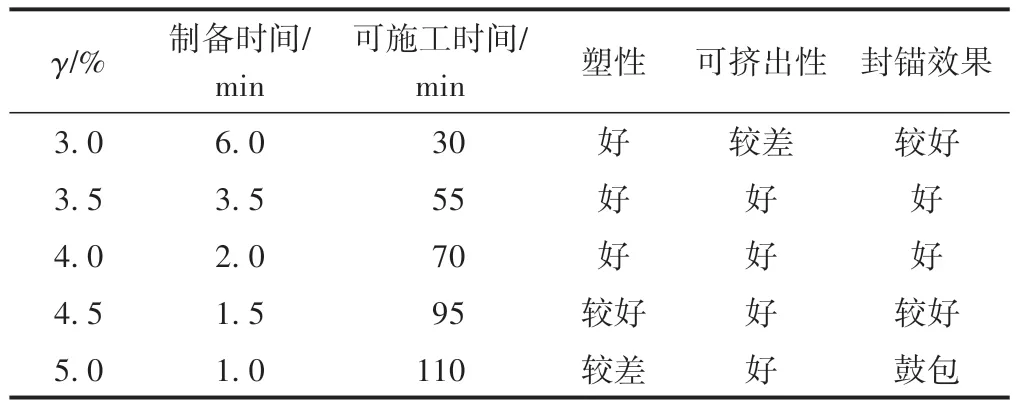

测试不同拌和水用量的封锚砂浆施工性能,结果见表1,其中γ=(拌和水质量/干粉料质量)×100%。

表1 不同拌和水用量的封锚砂浆施工性能

图2 封锚后砂浆蠕变鼓包

由表1可知,随着拌和水用量的增加,封锚砂浆的制备时间显著减少,可施工时间显著延长,制得的封锚砂浆可挤出性逐渐变好,塑性逐渐变差。γ=5.0%时,封锚施工后锚穴中的砂浆出现明显蠕变鼓包(图2),施工效果变差。这是由于在干粉料与乳胶用量固定的情况下,胶凝材料水化所需水量是固定的,其余部分的水主要用于保证制备出的砂浆具有适宜的可施工性能。加入的拌和水过量时,一方面过量的水使砂浆体系中缓凝组分充分溶解,且延长了砂浆拌和物体系中乳胶的破乳时间,在水泥颗粒表面形成了密集的硼酸钙和乳胶包裹层,从而有效抑制了水泥水化,表现为封锚砂浆可施工时间显著变长、力学性能降低等;另一方面砂浆体系中过量的水会在水泥颗粒之间形成局部的连续相甚至滑动层,严重削弱了外加剂的保塑性,使得水泥颗粒之间的运动阻力降低,导致砂浆施工后出现蠕变鼓包。

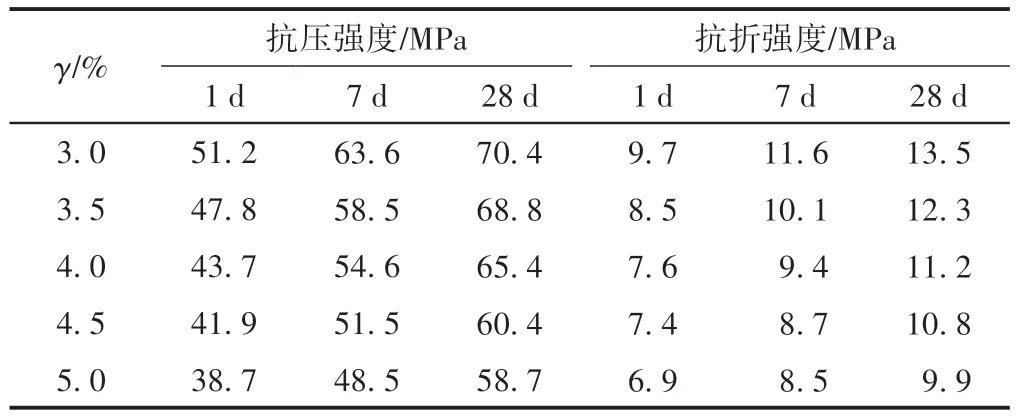

2.2 拌和水用量对封锚砂浆力学性能的影响

封锚砂浆与混凝土轨道板形成一个整体,共同承受列车的运行荷载,因此封锚砂浆必须具备与轨道板匹配的力学性能。对不同拌和水用量制得的封锚砂浆抗折、抗压试件进行强度测试,结果见表2。

表2 不同拌和水用量的封锚砂浆试件强度

由表2可知:随着拌和水用量的增加,试件在不同龄期的抗折、抗压强度均逐渐降低,其中拌和水用量对抗压强度影响更大;试验范围内其抗折强度均满足Q/CR 567—2017要求,而当γ=5.0%时抗压强度已不能满足要求。这是由于随着拌和水用量的加大,硬化后砂浆体系中未参与水化反应的游离水逐渐增多,砂浆体系内微小气泡或气孔结构更加丰富,降低了砂浆内部结构的致密性,导致砂浆力学性能的下降。

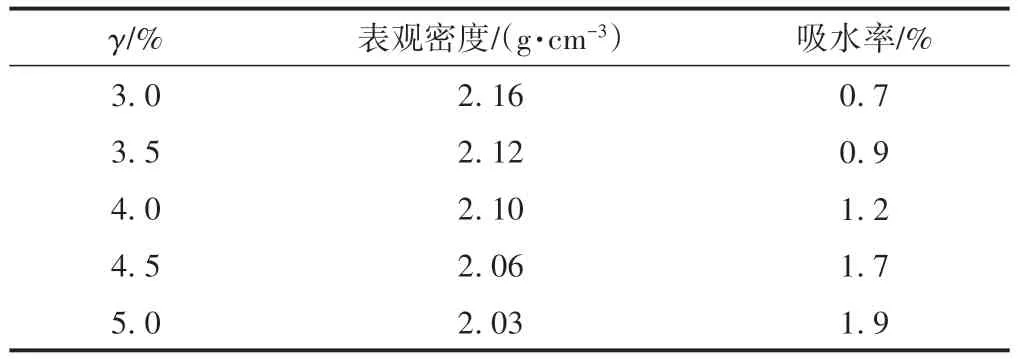

测试不同拌和水用量制得的封锚砂浆抗折、抗压试件的表观密度和吸水率,结果见表3。可知,随着拌和水用量的增加,试件的表观密度逐渐降低,吸水率逐渐增大。表观密度降低表明硬化后的封锚砂浆体系中残留的气泡和孔道结构增多;吸水率增大表明水在毛细管力的作用下更容易进入砂浆体系内部并储存在结构内部的孔道中。可见,拌和水量的增加会使砂浆体系中的孔道结构增加,结构致密性变差,导致封锚砂浆力学性能降低。

表3 不同拌和水用量的封锚砂浆试件表观密度和吸水率

2.3 拌和水用量对砂浆收缩率的影响

封锚砂浆的主要作用是封堵预应力钢筋拉张后的锚穴,保护预应力钢筋免于水或其他介质的侵蚀,因此封锚砂浆应具有较低的收缩率,保证与轨道板黏结牢固。如果收缩率过大,封锚砂浆与轨道板之间会出现裂纹,在振动或冻胀作用下出现脱黏甚至掉出等问题。对不同拌和水用量制得的封锚砂浆试件进行收缩率测试,结果见图3。

图3 不同拌和水用量的封锚砂浆收缩率

由图3可知,随着拌和水用量的增加,试件收缩率逐渐增大。其中,γ≤4.0%时0~28 d 收缩率变化相对平缓;γ=5.0%时28 d收缩率超出Q/CR 567—2017中不大于0.02%的要求。可见,在干粉料和乳胶用量固定的情况下,拌和水用量对封锚砂浆收缩率有显著影响,过量的水会导致砂浆收缩率超出标准要求,甚至使封锚砂浆与轨道板之间出现裂纹(图4)。

图4 封锚砂浆与轨道板之间出现裂纹

Q/CR 567—2017 要求轨道板混凝土的收缩率不大于0.02%。为保证锚穴中的砂浆与混凝土轨道板具有同步性和整体性,必须严格控制拌和水用量,且在保证封锚砂浆施工性能的前提下尽可能减少拌和水用量。

2.4 拌和水用量对封锚砂浆抗渗性能的影响

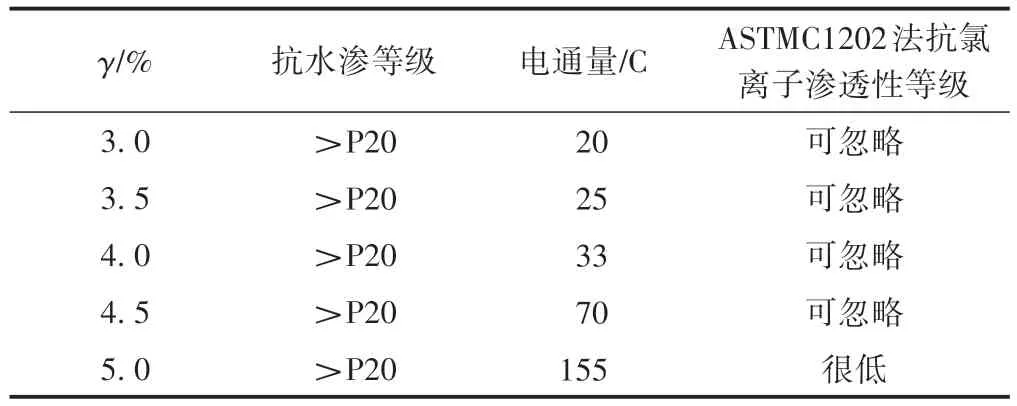

封锚砂浆的抗渗性能也是其主要技术指标。采用逐级加压法对28 d 龄期的抗渗试件进行抗水渗性能测试,采用电通量法对电通量试件进行抗氯离子渗透性能测试,结果见表4。

表4 不同拌和水用量的封锚砂浆试件抗渗性能

由表4 可知:①试验中28 d 龄期试件的抗水渗等级均大于Q/CR 567—2017 要求的P20 等级。②随着拌和水用量的增加,制得封锚砂浆的电通量逐渐增大,且增大幅度有加剧趋势。γ≤4.0%时电通量增加幅度较小,抗氯离子渗透性处于“可忽略”等级;γ=4.5%时电通量增大幅度开始加剧;γ= 5.0%时电通量骤增,约为γ≤4.0%时的4 倍,封锚砂浆的抗氯离子渗透性下降,处于“很低”等级。

3 结语

在干粉料与乳胶质量比固定的情况下,拌和水用量对封锚砂浆的性能影响显著,过量的拌和水导致砂浆性能降低,无法较好地保护锚穴内预应力钢筋免于锈蚀,最终影响到轨道板的耐久性能和列车的安全运营。因此,制备过程中应在满足砂浆施工性能的前提下尽可能减少拌和水用量,以保证封锚砂浆的性能和施工效果。