数控机床切削状态下切削能耗关键因素影响分析

2020-09-04彭磊,陆燕

彭 磊,陆 燕

(盐城机电高等职业技术学校,江苏 盐城 224000)

数控机床切削状态是指数控机床在运行过程中,通过刀具切削毛坯形成零件的一种状态。切削状态功率由多方面确定,如待机功率、主轴功率、切削功率等。相关研究发现切削功率的影响因素主要包括材料特征、刀具特征等,而这些影响因素间也存在一定关联。目前关于切削功率的研究在不断增加,一些学者在研究过程中从切削力、切削参数相关角度进行分析,取得了重要成果,但没有从机理角度进行探讨,因而还应该进一步研究。本文从金属材料切削能量消耗机理角度出发,分析影响切削能耗的关键因素,即切削功率和切削时间,本文的研究为提出改进的数控机床切削功率模型提供参考。

1 切削能耗建模

能耗表示为

式中:Pt——瞬时功率,根据表达式分析可知,此变量主要和切削功率、时间有关。

1.1 切削功率模型

切削加工中理论分析可知,金属材料受力后会产生弹性变形;而在持续加工过程中,其内部的应力不断的增加,一定程度后达到屈服点,这种条件下金属晶格产生滑移,而对应的作用力进一步增加,达到材料的断裂强度情况下则产生挤裂。塑性金属切削期间对应的切屑形成过程和金属变形存在密切关系。切削层金属变形对应的区域可划分为三个,具体情况如图1所示,其一为主要变形区,在持续的加工过程中,金属沿滑移线产生剪切变形,且获得一定的形变能。在此过程中变形大则对应的耗能多。在第二变形区,切屑在排出过程中受到挤压而产生很明显的摩擦而形成摩擦损耗,此阶段消耗的功率为前刀面刀-工接触区摩擦功耗Pfr。在第三变形区,在相应切削刃的挤压、摩擦作用下,已加工的表面受到影响,对应的功率可基于后刀面刀-工接触区摩擦功耗Pff确定。

这种加工工过程中,还同时存在其他相关功耗,主要如由于负载因素影响下电机附加载荷损耗λpa和相应变形能损耗pe。根据以上分析可知,这种条件下切削功率消耗可总体上划分为:塑性变形功率损耗;刀-工接触区摩擦功耗Pf,包括功耗Pfr和Pff;弹性变形损耗pe等,以下进行具体分析。

理论分析可知这些功率的加和等同于机床的切削功率。这种条件下存在关系式:

(1)工件塑性变形功耗模型

可通过如下的公式计算得到塑性变形功率Pp

(2)刀-工接触区摩擦功耗模型

实际的加工过程中,消耗摩擦功主要包括:在第二变形区内,滑动过程中对应的摩擦功率;进行理论分析可知,第三变形区内,刀具后刀面磨损明显增加,在加工过程中刀具后刀面与工件摩擦消耗功率存在密切关系。根据以上论述可知,总摩擦功率Pf可表示为

式中:pfr、pff——对应刀面摩擦功;

(3)切削动能、表面能

可以通过如下表达式得到切削功耗

表面粒子相对于内部粒子相关的能量也就是表面能。实验研究发现,切削时对应的新表面能耗很低,占比例大约0.01%。在加工过程中除过切屑呈细微粉末切切屑的表面积溶解性,对比分析可知其他的表面能很小,可不用计入。而对延展性材料,弹性应变能明显的低于其他的能耗,这种条件下也可不用考虑到切削中切屑动能相关因素影响。

将切削宽度b看做ae,这种条件下可通过如下的表达式确定出功耗

从年龄结构来看,抽样调查的结果显示,在城阳区乡村旅游的旅游者中,年龄分布主要集中在20岁至44岁之间,有137人,占53.57%,其次是45岁至64岁有77人,占30.1%。可见这两个年龄段的旅游者是城阳区乡村旅游的主要客源市场。而20岁以下的有23人,65岁以上的有19人,分别占9%和7.5%。本文认为青岛市的乡村旅游可在主要客源市场的基础上,适度开发学生旅游市场和老年人旅游市场。

1.2 加工时间模型

直线加工模式下,切削时间对应公式

粗铣加工时间tcr可通过如下表达式确定

精铣加工时间tcf的表达式

在一定分析基础上确定出切削能耗模型

2 切削状态下切削能耗关键因素影响分析

在进行机床加工过程中,切削系统确定后,和切削功率和能耗密切相关的因素为切削参数。研究发现其可通过对变形量和摩擦力而产生影响,具体表示为

在以上分析基础上,确定出切削能耗的主要组成部分为变形功耗、摩擦功耗。根据此方面的经验可知,前者的影响因素主要包括切削宽度、背吃刀量,而后者的影响因素更复杂,主要如主轴转速、宽度等。进一步分析可知摩擦功耗中,前刀面的这种功耗影响因素主要为主轴转速、背吃刀量等。而其中后刀面的影响因素包括主轴转速、切削宽度等。以下具体论述切削参数和能耗的相关性:切削宽度显著影响到切削功率。在加工过程中,对应的切削宽度和去除体积存在在相关关系,因而此参数增加后,变形功耗增大;而这种状态下,对应的刀与工件接触面积大,从而使得前后的摩擦功耗都有一定幅度增加,而增加的比例系数为k1apvf+k2nap+k3n的值。

切削宽度的增大和去除体积存在正相关关系,此参数在增加后,塑性变形功耗同样增加,而其中的摩擦功耗中没有加入背吃刀量。刀很锋利情况下,后刀面摩擦功占比例低,因而此宽度参数增加后,对应的塑性变形功耗同样增加,且表现出一定规律性。背吃刀量和此参数也密切相关,对应的比例系数为ae(k1vf+k2n)。

进给速度单纯的影响到塑性变形功耗,而和摩擦功耗不存在相关性,进给速度增加后,消耗的塑性变形功也会同样增加。对应比例系数为k1apae。

主轴转速单纯的影响到摩擦功耗,且进行理论分析可知,这部分能耗主要和主轴转速存在相关性,相关系数为k2aeap+k3ae。

接着对其中各参数增大的比例系数进行对比发现,当切削宽度ae大于背吃刀量ap条件下,ap的影响更明显,切削宽度ae,进给速度其次;而在相反情况下,则ae的影响更明显,其次为切削宽度ae,主轴转速都是影响最小。

在以上分析基础上,确定出铣削过程中影响切削能耗的影响情况,且进行具体分析,切削参数设计时应该考虑的参数主要包括进给量、背吃刀量、切削宽度。

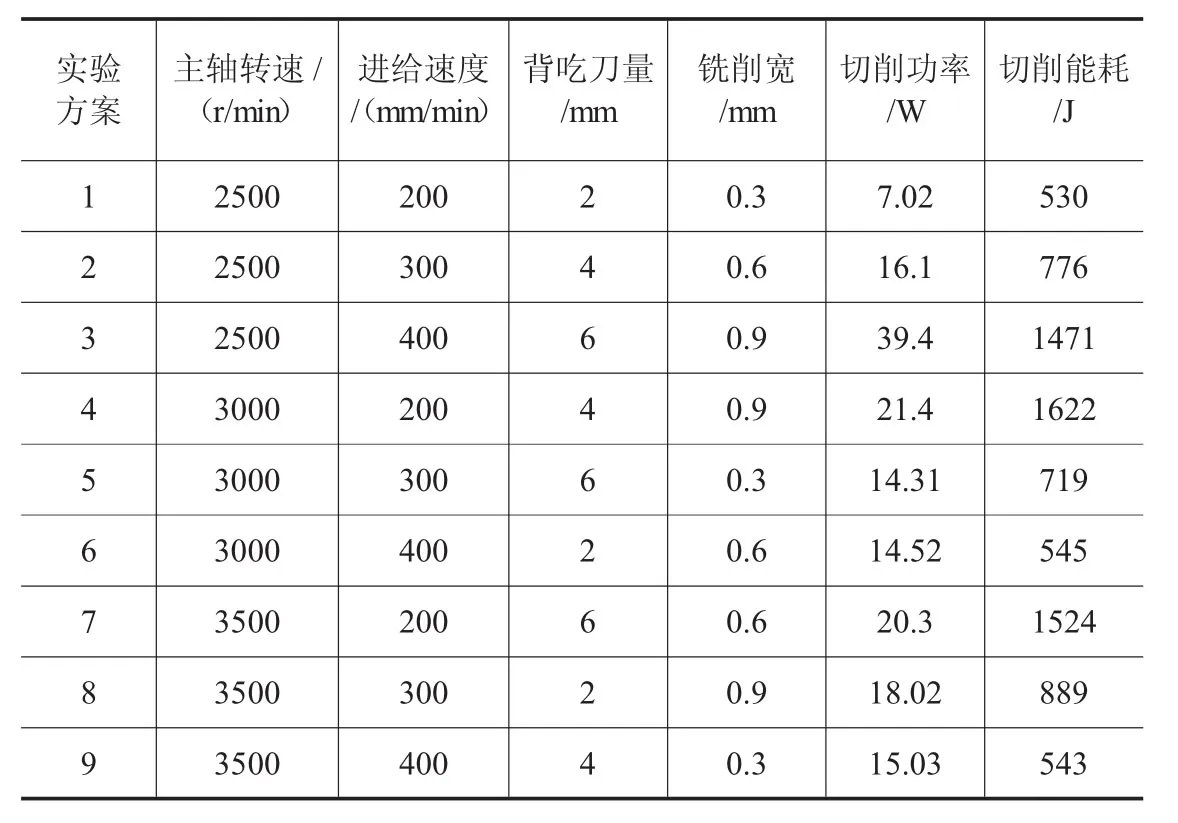

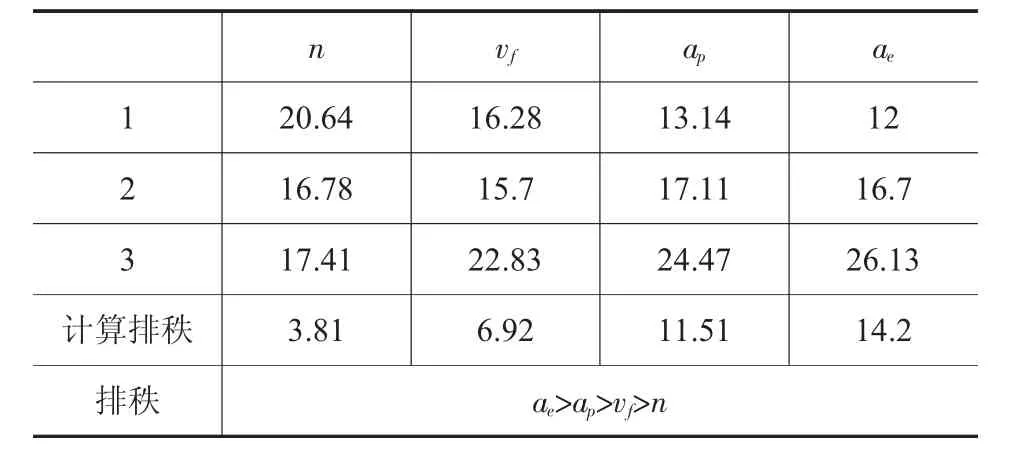

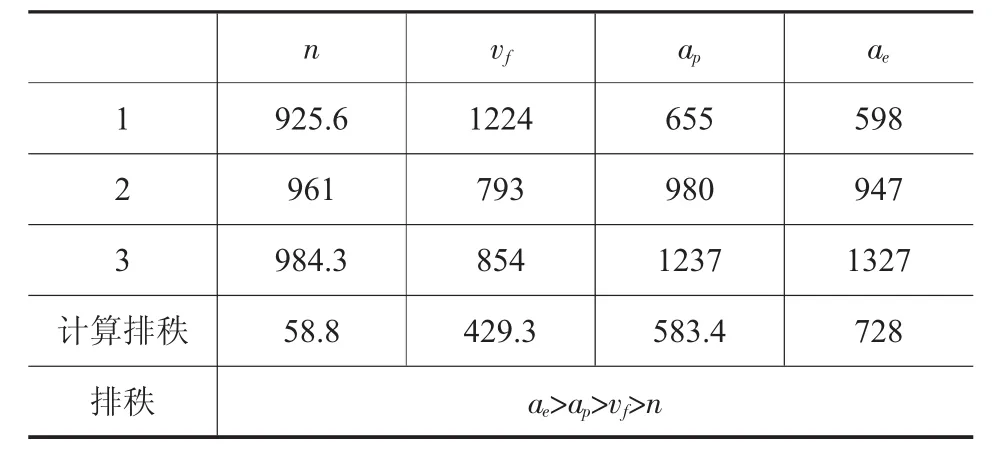

切削参数对切削能耗的影响研究中,选择适当的实验分析方法。主轴转速可以根据vc=πdn/1000换算确定出,而每齿进给量根据vf=nfzz换算。进行正交实验时,选择的因子主要包括主轴转速n、进给速度vf,背吃刀量ap,在此基础上进行4因素3水平L9(34)实验研究。具体分析可知相关影响因素主要包括机床性能、刀具性能,而对应的实验结果对应于切削加工功率和待机功率之差,确定出各铣削参数下相关的去除率,可以通过此指标反映出铣削加工效率。表1反应出相应的实验结果情况,在实验过程中选择刀具为硬质合金立铣刀,做了平面铣削功率检测,对相关结果处理,而确定出切削参数对切削功率影响情况,如图2所示。接着通过相应极差分析法进行分析确定出切削参数和切削功率影响的主次关系。这种分析过程中,一般情况下极差值和对应的影响水平正相关。接着具体分析正交试验的结果,如表2所示。根据实验数据进行分析而得到切削功率的主效应图情况如图2示。影响因子相应的影响水平可通过此图的斜率确定出。在此分析过程中可基于相应主效应指标而得到如下的结果:铣削45号钢情况下,切削功率和切削量密切相关,此参数增加后,而功耗也会同样的增加。可以适当改进和调节,控制功率在适当的范围内。在此过程中具体分析发现,功率参数提高后,切削面积也会明显的增加,可以据此进行适当调节而满足切削加工要求。而塑性变形功耗和切削功率存在正相关关系。当主轴转速<3000rpm条件下,主轴转速和切削功率负相关,而高于此参数条件下,二者表现出正相关关系。当进给速度<300mm/min时,此参数增加过程中,前刀面单位压力有一定幅度降低。而摩擦因数固定。这种情况下切削功率没有明显变化,而在进给速度不断增加过程中,切削功率增大,相应的线性相关性很明显。对比分析也可以发现这种情况下,可高效的进行参数调节而满足加工能耗要求。分析可知此参数增加后对应的每齿进给量增大,而功耗也会同样的增加。前刀面正应力和摩擦因数刀存在正相关关系,其增加后剪切角变小,这种条件下变形功耗也有所增加。总体上看对于铣削45号钢切削能耗,影响因素中最明显的为切削宽度,其次为主轴转速、背吃刀量。由此分析可知在机械加工过程中,可适当的调节切削宽度或背吃刀量而进行功耗的控制。调节效果更明显,明显高于调节主轴转速的,可更好地满足功耗相关要求。

表1 切削参数(正交实验)

表2 切削功率极差统计

表3 切削能耗极差统计

根据以上分析可知,要得到机床加工时切削功率最小的参数值,则应选取大的切削宽度和背吃刀量,较小或适中的进给速度和主轴转速,因而实验范围内最优的工艺参数组合为n=3000,vf=300,ap=2,ae=0.3。

3 结束语

数控机床加工过程节能优化是可持续制造技术研究的重要内容。通过研究数控机床加工过程的能量消耗情况以探索节能降耗的加工策略,进而减少机床加工过程的能量消耗,为生产企业的制造过程实现可持续发展提供技术支撑。