套管抗螺纹黏结性能的试验研究*

2020-09-03赵勇

赵 勇

(宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

螺纹黏结是套管服役过程中常见的失效形式。研究表明:套管的材料性能、上扣扭矩、螺纹的加工参数及公差、螺纹表面处理、上卸扣操作等对套管螺纹的抗黏结性能都有影响[1-3]。现进行套管螺纹的抗黏结性能试验,以期使套管的抗螺纹黏结性能得到改善。

1 试验材料及方法

试验采用的设备为螺纹上卸扣扭矩试验系统,由试验台架、试样夹持系统、计算机控制与数据采集系统、动力大钳、背钳、扭矩仪、液压动力站等组成,实现在设定扭矩条件下的自动上、卸扣控制以及最大扭矩范围内设定转速下的扭矩值,转速的采集、记录和输出。

试验采用的套管规格为Φ139.7 mm×9.17 mm,钢级为P110,螺纹类型为LC,选定两组套管分别编号为X和Y,并依照试验需求,参数测量后选定第三组套管,编号为Z。

根据ISO 13679∶2002《石油天然气工业 套管及油管螺纹连接试验程序》,现场端油管应进行9次上卸扣,套管应进行2次上卸扣,工厂端仅上扣1次。因此,试验的具体方法为:上扣前对套管螺纹参数(锥度、螺距、齿高、紧密距等)进行定量检测;所使用螺纹脂牌号BestolifeR40IORNM,用量(35±2)g。上扣时螺纹脂用天平称量,均匀涂抹,所有试样螺纹脂用量保持一致,排除螺纹脂过量等干扰因素;最后对套管现场端进行3次上扣2次卸扣操作,并对结果进行分析。

2 试验结果与分析

2.1 螺纹参数检测结果

上卸扣试验前套管X和Y的工厂端按照ISO 13679∶2002已经上扣好,只针对现场端进行3次上扣2次卸扣试验。上扣前对套管X和Y的螺纹参数进行检验,外螺纹接头和内螺纹接头检测结果见表 1~2。

表1 外螺纹接头检验结果

表2 内螺纹接头检验结果

从表1~2可以看出:套管X和Y内螺纹接头和外螺纹接头的紧密距、锥度、螺距偏差和牙型高度偏差均符合API Spec 5B—2008《套管、油管和管线管螺纹的加工、测量和检验规范》的要求。

2.2 上卸扣结果分析

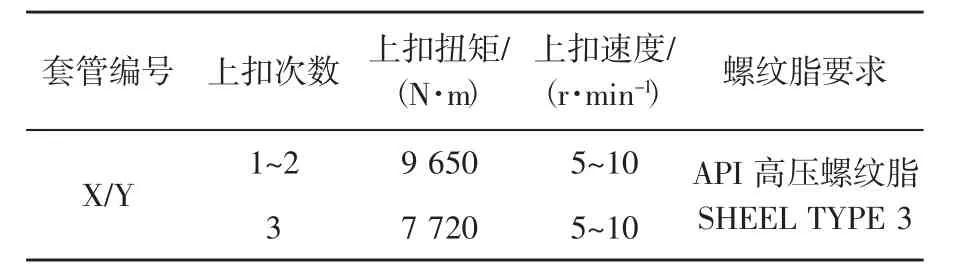

上扣前,涂抹螺纹脂,螺纹脂的使用要求和油田现场作业要求相同,用高精度天平称量,在接箍和套管螺纹的整个啮合表面均匀涂抹螺纹脂,应满足ISO 13679∶2002标准相关要求,一般以螺纹脂涂抹完成后,仍能清晰看见螺纹为准。上卸扣试验条件见表3。从表3可以看出:套管X和Y的上扣次数均为3次,前两次的上扣扭矩值为9 650 N·m,第三次上扣的上扣扭矩值为7 720 N·m。

表3 上卸扣试验条件

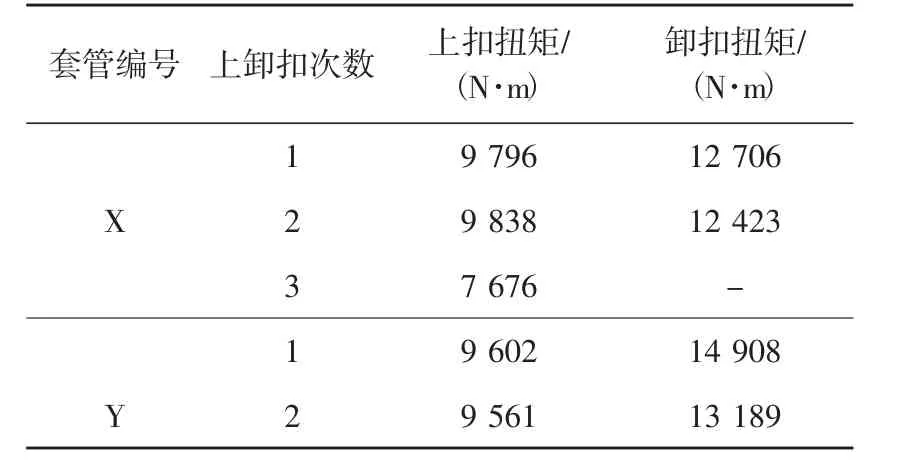

套管X和Y进行3次上扣2次卸扣的实际上扣扭矩和卸扣扭矩见表4。从表4可以看出:套管X第一次和第二次上扣的实际扭矩分别高于试验条件146 N·m和188 N·m,第三次上扣扭矩比试验条件小44 N·m。根据ISO 13679∶2002,若使用高扭矩,则最大扭矩的95%或更高可接受;若使用低扭矩,则最小扭矩的105%或更低是允许的;因此,套管X的实际扭矩值满足试验条件;套管Y第一次和第二次上扣的实际扭矩值分别低于试验条件48 N·m和89 N·m,满足试验条件。套管Y因为在第二次卸扣后,螺纹已经出现了严重的螺纹黏结现象,因此未进行第三次上扣试验。

表4 套管X和套管Y进行3次上扣2次卸扣的实际上扣扭矩和卸扣扭矩

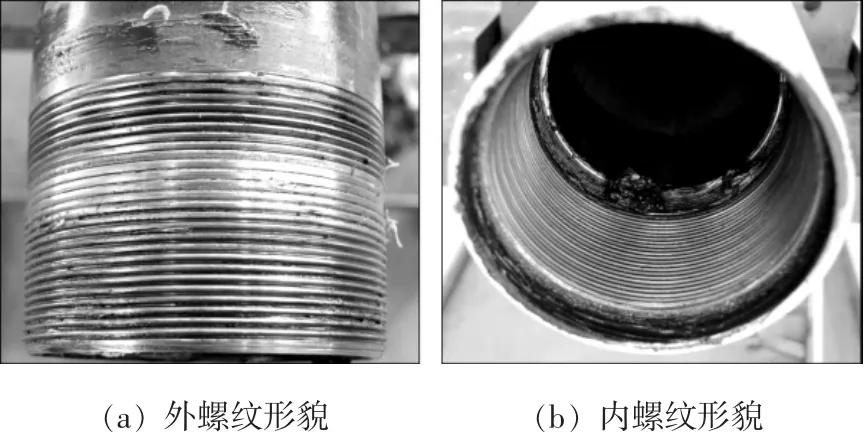

套管Y进行2次上扣2次卸扣后外螺纹形貌和内螺纹形貌如图1所示。可以看出:套管Y进行2次上扣2次卸扣后在外螺纹端从第11扣到第19扣出现螺纹黏结,内螺纹端第1扣出现螺纹黏结。这主要是由于套管接头上扣后,在接头两端有较高的接触应力,而且接箍端部的接触应力大于管体端部,而接触应力直接增大界面摩擦阻力,增大螺纹黏结倾向,是引起黏结的核心要素。造成螺纹黏结的主要因素不仅和螺纹参数的设计有关,还和上扣扭矩有关。上扣扭矩既可起到增大齿面接触应力的作用,又增加螺纹啮合部位的有效应力应变分布,降低材质在外力作用下的形变抗力,从而引发螺纹黏结,是引起螺纹黏结的主要外力因素。

图1 套管Y第二次卸扣后螺纹形貌

多项研究表明[4-5]:接箍端部的接触应力与螺纹的锥度、紧密矩密不可分。从表1~2可以看出:在锥度相同的情况下,套管X和Y外螺纹接头的紧密矩差别较大;套管X和Y内螺纹接头的紧密矩和锥度均相差较大。

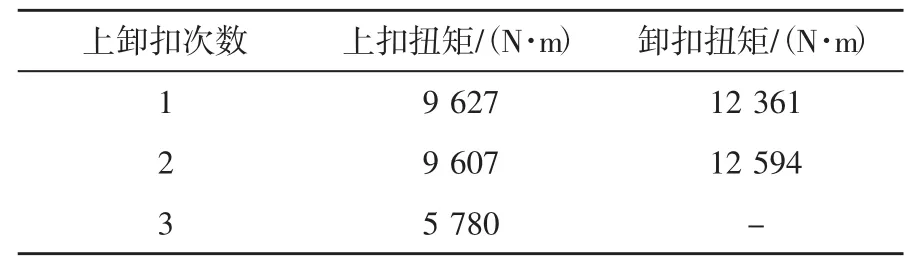

为了进一步验证紧密矩对螺纹抗黏结性能的影响,从一批Φ139.7 mm×9.17 mm套管中选出试样Z,套管Z内螺纹参数与套管Y内螺纹的一致,套管Z外螺纹的紧密矩增大至0.44 mm,其余参数与套管Y外螺纹的相同。对试样Z进行上卸扣试验,结果见表5。套管Z第二次卸扣后螺纹形貌如图2所示。从表4~5和图2可以看出:其他参数不变,外螺纹紧密矩增加后,第一次和第二次上扣的实际扭矩值均有所增加;增加紧密矩使套管螺纹抗黏结性能得到提高,螺纹接触面几乎无黏结现象。

表5 套管Z的上卸扣结果

图2 套管Z第二次卸扣后螺纹形貌

2.3 现场操作对螺纹抗黏结性能的影响

多项研究表明[6-9]:设备整体精度及操作过程的控制对油套管螺纹的抗黏结性能有很大的影响,如一般表现为上扣不当使扭矩值过大,从而增大齿面接触应力,导致螺纹黏结。因此,在确保设备精度的前提下,可通过现场操作提高上扣质量。

(1)上扣速度。经过大量套管上卸扣试验得出:当接箍表面温度超过60℃,螺纹处可能已经发生黏结,建议上扣速度应小于25 r/min。

(2)背钳的选择。通过多次试验发现,当钳牙少于6个,采用4个钳牙对油套管进行上卸扣,发现接箍在试验后变形量为0.3~0.5 mm,变形后螺纹接触应力会加大,影响上扣扭矩以致螺纹黏结。建议采用6个及以上钳牙均匀夹持接箍。

(3)背钳的夹持位置。当背钳夹持现场端,手紧接头,螺纹间存在间隙,在较大夹持力作用下,螺纹间等效应力及接触应力值较大。当夹持位置在工厂端,工厂端机紧上扣,螺纹紧密接触,现场端螺纹接触应力变小。因此,在同等的夹持力作用下,夹持位置应尽量靠近工厂端,在大量上卸扣试验基础上,得出夹持位置距接箍工厂端端面1/3接箍长度最佳。

3 结 论

(1)在其他螺纹参数不变的情况下,改变套管外螺纹的紧密矩,不仅可以提高上卸扣扭矩值,且可显著影响螺纹的抗黏结性能。

(2)通过控制上扣速度、选择合适的背钳及控制背钳的夹持位置,有利于油套管螺纹抗黏结性能的提高。