复合材料飞艇吊舱结构优化方法研究

2020-09-03陈云海王芳丽张桂嘉金禹彤白树伟童明波

陈云海,王芳丽,何 巍,朱 强,熊 伟,张桂嘉,杨 春,金禹彤,白树伟,童明波

(1.南京航空航天大学航空学院,江苏 南京 210016)

(2.中国特种飞行器研究所,湖北 荆门 448000)

飞艇由艇囊、吊舱、发动机和螺旋桨等构成[1]。 吊舱是飞艇载荷的主要承力结构,在对吊舱进行结构设计时,必须控制其结构质量,因为民用飞行器重要的性能与飞行器的质量密切相关[2]。

利用复合材料制造的夹层结构与帽型筋条设计吊舱,再用结构优化技术对吊舱进行优化,能将吊舱的结构质量控制在较低的水平。

复合材料与泡沫材料搭配制造成的泡沫夹层与泡沫帽型筋条是复合材料常见的两种应用形式,在航空航天领域应用广泛[3]。

对于超出设计者经验的大型复杂结构,结构参数优化是一种很有价值的结构设计思路,已经在结构工程中得到了广泛的应用[4]。结构参数优化实施的难点在于仿真流程自动化与优化算法的选取。仿真流程自动化可通过对各类软件的二次开发实现。

Isight软件内置的Pointer-2算法是包含4种数学规划法与2种仿生学方法的组合优化算法,该算法在计算时自动选择最优的算法进行优化迭代,同时具有数学规划法与仿生学方法的优点,可对多类优化问题进行优化。

本文阐述了飞艇吊舱的结构优化设计过程,优化过程中截取飞艇吊舱的客舱短舱段做结构优化,首先根据研究对象给出优化问题的定义;然后根据优化问题完成优化建模,包括优化算法的选取与仿真流程自动化;最后给出优化结果,包括优化过程中吊舱质量随迭代次数的变化与优化后仿真计算结果。

1 优化问题

1.1 研究对象

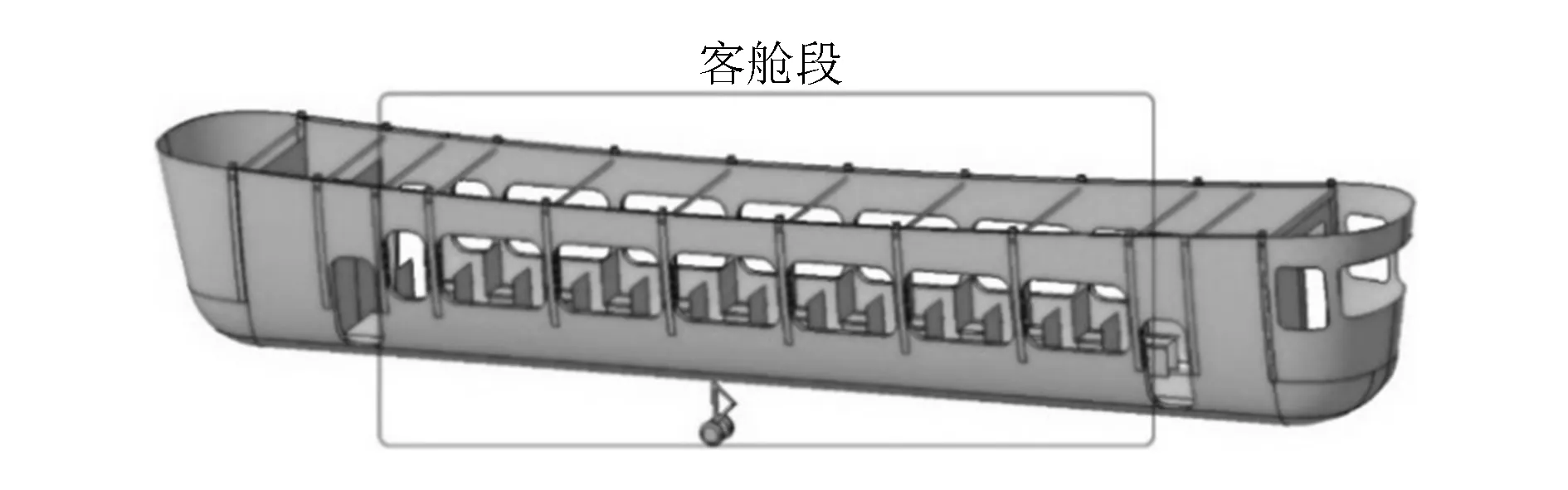

图1是吊舱总体图,飞艇吊舱的客舱段在吊舱总长中占比较大,对该段优化能获得较大的减重收益,因此选择客舱段作为研究对象。

图1 吊舱总体图

1.1.1吊舱客舱段模型简化

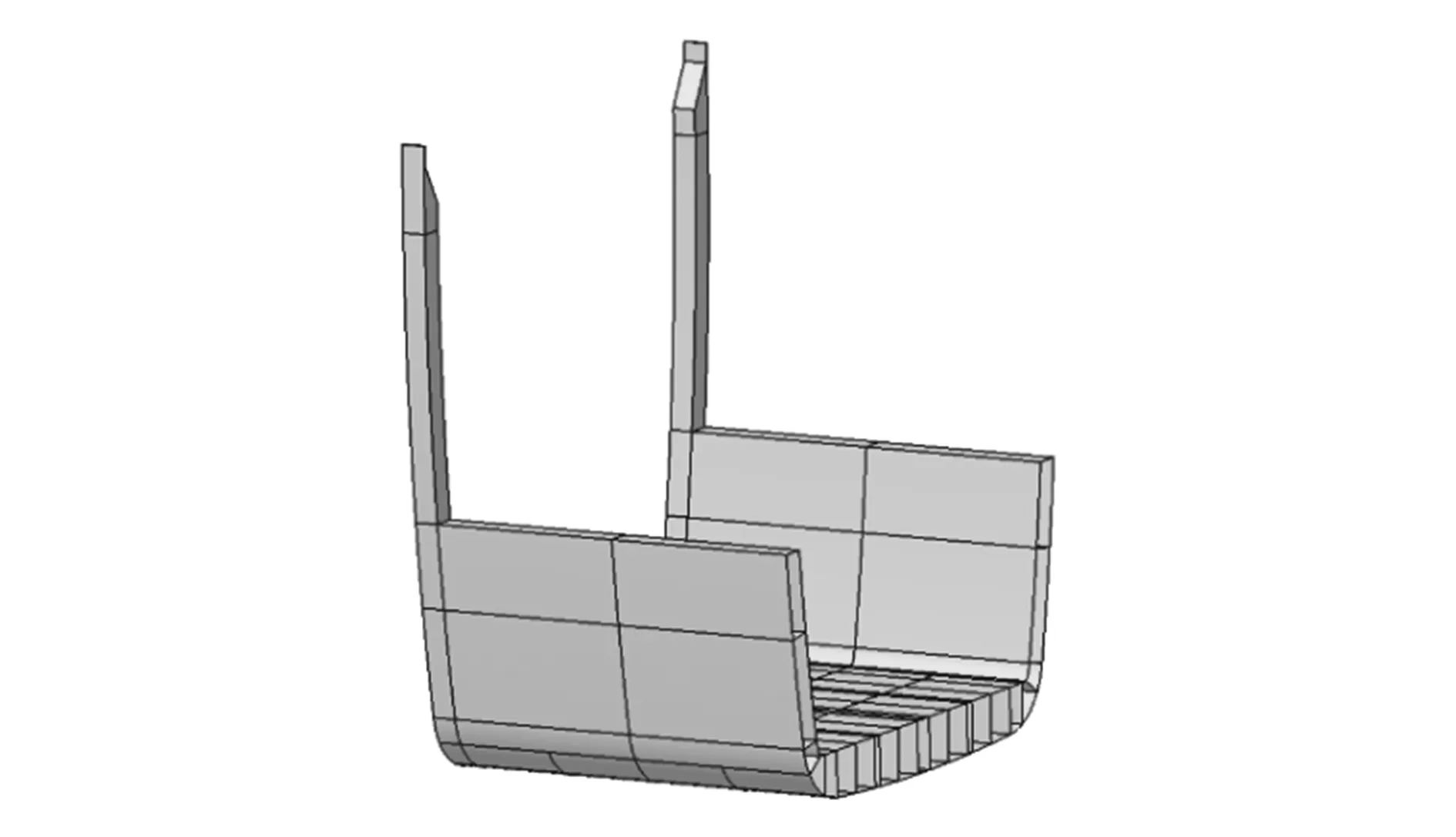

吊舱客舱段由具有相同结构的短舱段构成,为减少优化计算量,本文只对客舱短舱段做结构优化设计,客舱短舱段简化图如图2所示。

图2 客舱短舱段简化图

1.1.2吊舱载荷

飞艇的飞行速度较低,吊舱所受的气动力忽略不计,因此只考虑吊舱受到的惯性力载荷作用,惯性力载荷为分布载荷,结构的不同位置受力不同,直接表述较为困难,可通过对吊舱施加加速度载荷来实现惯性力载荷的施加,在有限元软件中会将其转化为惯性力载荷,加速度载荷的参考坐标系如图3所示,吊舱的加速度载荷工况见表1。

图3 加速度载荷参考坐标系

表1 吊舱加速度载荷工况表

1.1.3材料参数

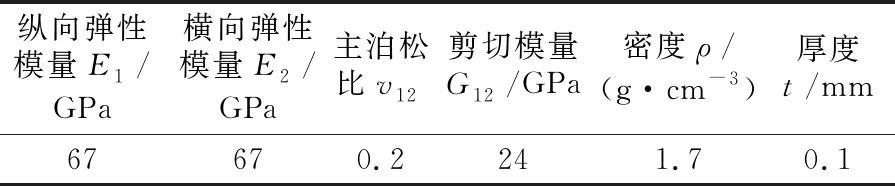

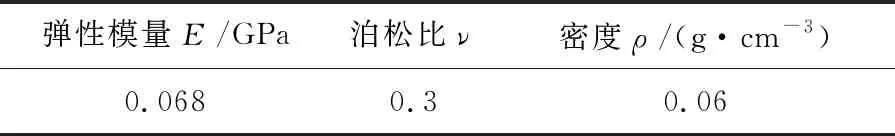

本文选用3种材料作为吊舱的材料,分别为碳纤维织物单层板、碳纤维单向带单层板、聚苯乙烯挤塑泡沫板。表2~表6为各个材料的材料参数。

表2 碳纤维织物单层板材料属性

表3 碳纤维织物单层板强度属性 GPa

表4 碳纤维单向带单层板材料属性

表5 碳纤维单向带强度属性 GPa

表6 聚苯乙烯挤塑泡沫板材料属性

1.1.4刚度准则

因客舱短舱段主要为薄壁构件,所以设计时需确保结构不会发生失稳。屈曲分析结果中的一阶特征值小于1代表结构会发生失稳,为避免发生结构失稳,考虑1.5[5]的安全系数后,要求各工况一阶特征值大于1.5。

1.1.5强度准则

1.2 优化问题定义

优化问题包含设计变量、约束条件、优化目标。客舱短舱段结构的设计变量见表 7。

表7 客舱短舱段设计变量

约束条件:一阶屈曲特征值大于1.5,Hashin失效准则各失效系数小于0.66。

优化目标:客舱短舱段的结构质量最小。

2 优化建模

2.1 优化思路

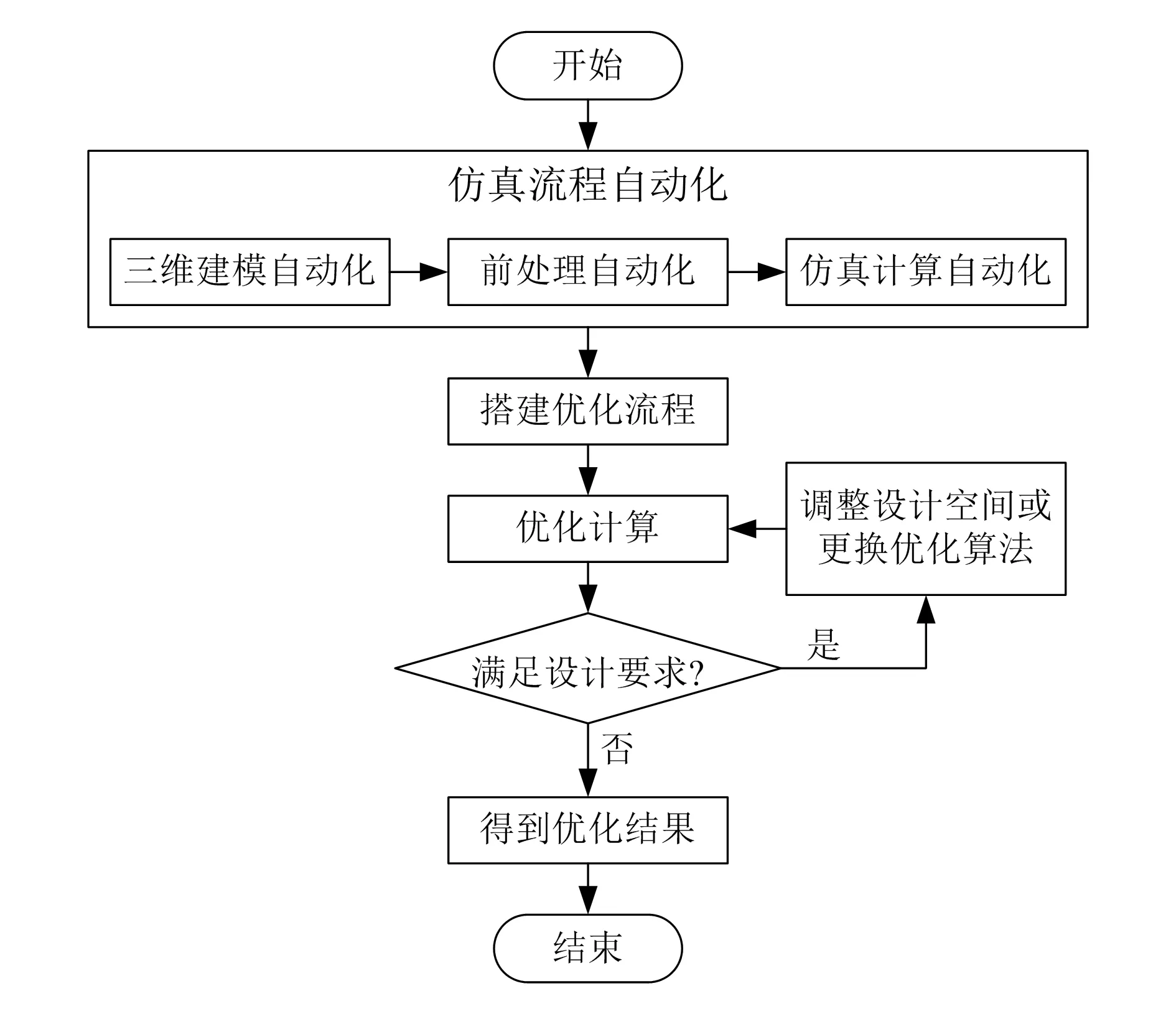

吊舱结构复杂,对其进行有限元分析计算量大,因此选用成熟的商业软件对客舱短舱段结构进行三维建模、有限元分析及结构优化:首先对CATIA、Hypermesh、ABAQUS进行二次开发,实现有限元仿真的流程自动化,然后在Isight中集成整个流程,最后选用合适的优化算法进行优化计算,得到满足设计要求的优化结果,优化流程图如图 4所示。

图4 优化流程图

2.2 优化算法

本文选取Isight的内置优化算法Pointer-2作为客舱短舱段的结构优化算法,该算法属于数学规划法与仿生学算法的组合算法,对不同类型的设计空间适用性强,可解决单次计算耗时较长的问题。本文的优化问题计算一次需要5 min左右,属于单次计算时间较长的问题,因此选用该算法。

2.3 仿真建模及流程自动化

2.3.1有限元建模

为评估客舱短舱段结构的刚度特性及强度特性,利用ABAQUS对其分别做特征值屈曲分析以及静力分析,在有限元建模时对客舱短舱段的部件进行一定的简化,见表 8。

表8 有限元简化方式

分析时约束吊舱与艇身连接接头的6个自由度,客舱短舱端的载重直接施加在地板上。为了使客舱短舱段从吊舱截取后前后截断面保持受力,将前截断面处的每个节点与后截断面对应节点的自由度处用ABAQUS中的Tie单元耦合,从而将前截断面的受力传递至后截断面,有限元建模结果如图 5所示。

图5 有限元建模结果

2.3.2三维建模自动化

建立客舱短舱段的CATIA壳单元的参数化模型,其中的参数即为上述优化问题中的设计变量。在参数化模型的基础上,运行自研的程序可自动更新整个CATIA模型。

2.3.3前处理自动化

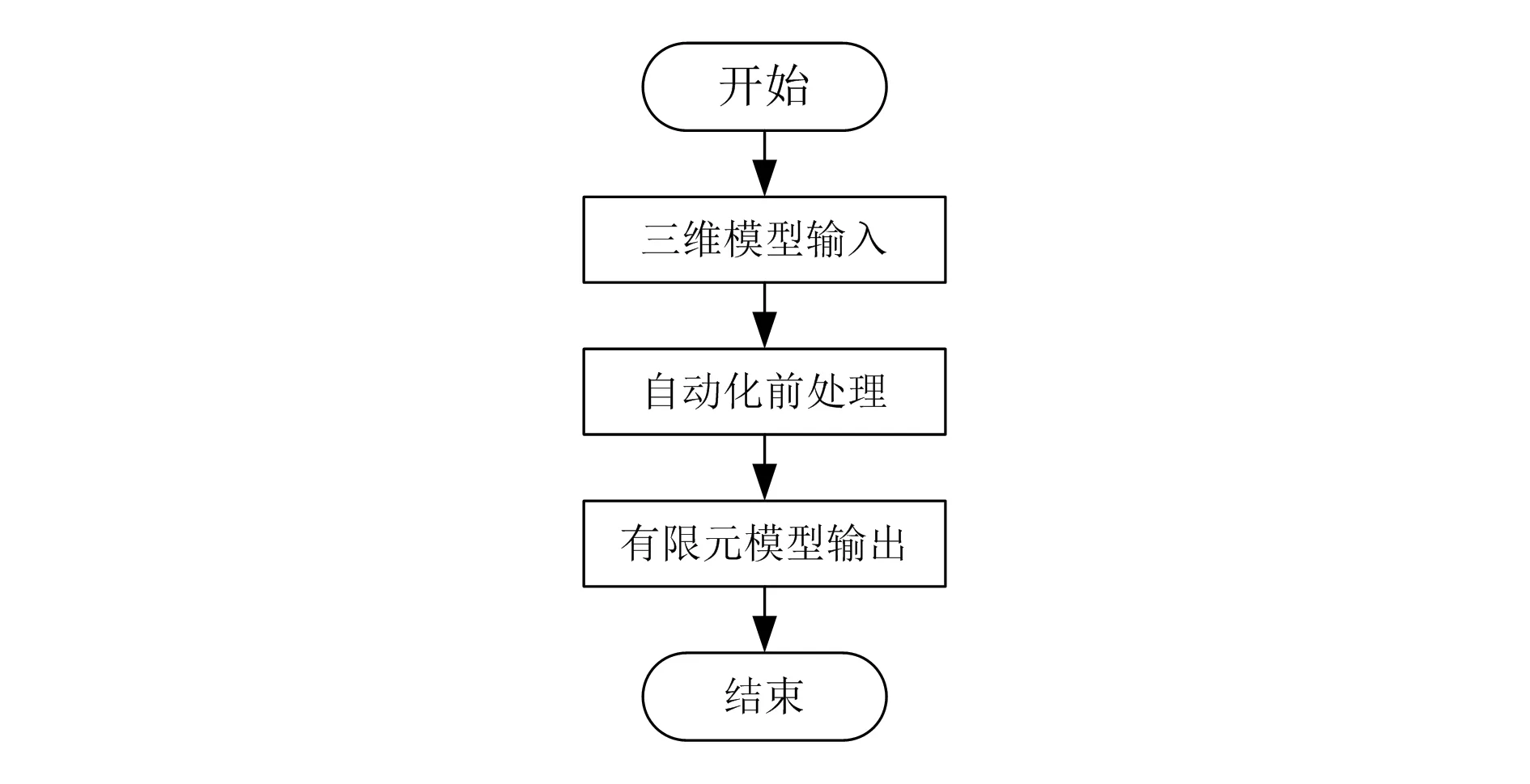

运行自研的Hypermesh 自动化程序能够对前述CATIA模型完成有限元前处理自动化。有限元前处理自动化流程如图6所示。

图6 有限元前处理自动化流程

2.3.4仿真计算自动化

自研的ABAQUS自动化程序能够自动完成有限元计算,有限元仿真自动化流程如图 7所示。

图7 有限元仿真自动化流程

2.4 Isight建模

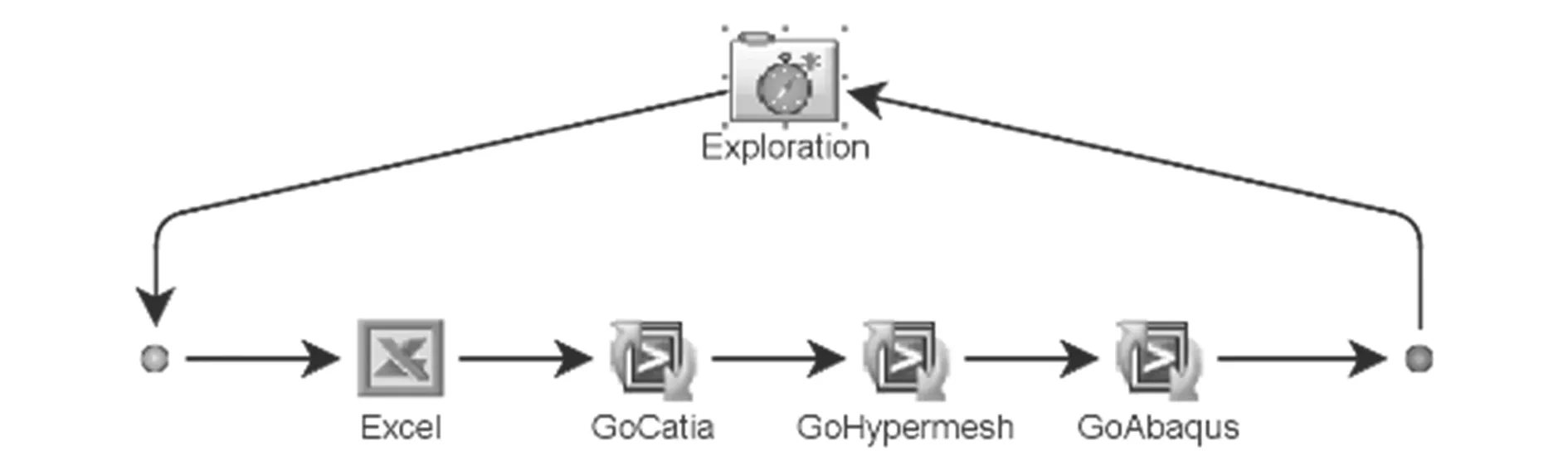

客舱短舱段的优化问题属于参数优化范畴,因此可用参数优化软件Isight进行优化,图 8为Isight的优化建模结果。

图8 优化建模结果

流程组件Exploration内置Pointer-2算法,负责启动自动化仿真流程进行评估设计方案,并根据评估结果完成优化计算,Excel组件负责更新客舱短舱段的设计变量,3个Simcode组件(GoCatia、GoHypermesh、GoAbaqus)分别集成CATIA、Hypermesh、ABAQUS实现自动三维建模、自动前处理、自动仿真计算。

3 优化结果

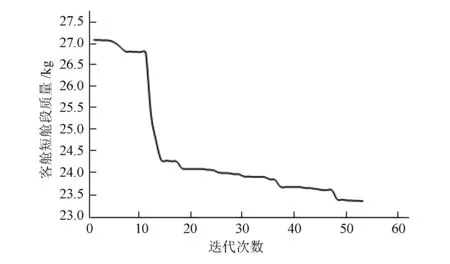

图9为优化过程中客舱短舱段质量变化,可以看出,客舱短舱段的结构初始质量为27.1 kg,一开始是缓慢下降,然后加速下降,最后平缓下降到最终值23.5 kg。

图9 客舱短舱段质量变化

优化后设计点尺寸参数及截面厚度参数见表 9、表 10。

表10 优化后设计点截面厚度参数 mm

表9 优化后设计点尺寸参数

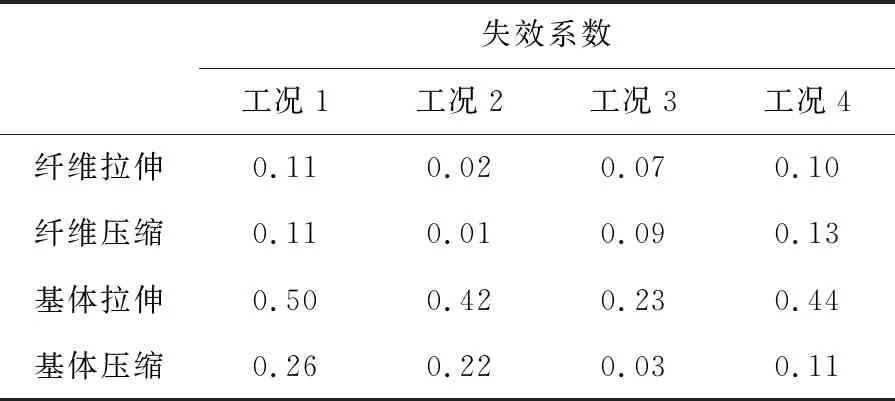

优化后Hashin失效准则计算结果与屈曲分析结果见表 11和表 12。

表11 优化后Hashin失效准则计算结果

表12 优化后屈曲分析结果

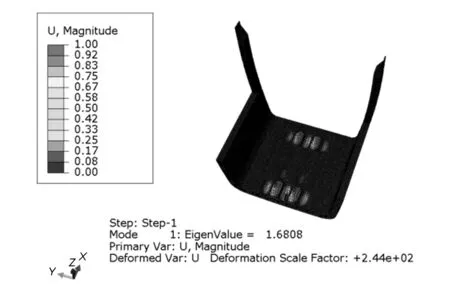

由表可知,各工况均满足设计要求,其中工况2屈曲分析结果接近许用值,说明在该工况下客舱短舱段最易发生破坏,其屈曲计算结果如图10所示。

图10 工况2屈曲计算结果

由图 10可以看出,客舱短舱段初期结构失稳主要发生在地板上,因此后续优化可对地板结构进行重点设计,以提高地板的结构承载能力。

4 结束语

本文介绍了飞艇吊舱的客舱短舱段的优化设计过程,采用Isight内置算法Pointer-2作为优化算法,在保证结构性能的基础上,使客舱短舱段质量由27.1 kg减少到23.5 kg,减少了13%。

虽然该结构优化过程对客舱短舱段的减重明显,但是优化后采用Hashin失效准则计算的失效系数(最大0.50)与许用值(0.66)相比还有较大的余量,大部分工况的一阶屈曲特征值(有3个工况大于2)与许用值(1.5)相比也还有较大的余量,说明最终的优化结果还有较大的优化空间。

本文采用4种数学规划法与2种仿生学算法的组合算法Pointer-2进行结构优化,下一步将继续研究优化准则法在飞行器结构优化中的应用。