基于二氧化碳致裂增透技术的低透煤层瓦斯治理*

2020-09-03王涛宋宇鹏徐阳

王涛,宋宇鹏,徐阳

(1.山西煤炭运销集团 长治有限公司,山西 长治 046000;2.重庆安全技术职业学院,重庆 404020)

煤炭是我国最主要的一次能源,也是很长一段时期内的主导能源,在我国能源消费中的比重约占60%,战略地位十分重要[1-4].煤炭行业又是典型的高危行业,瓦斯、顶板等五大灾害一直困扰着煤矿的安全生产,其中死亡人数在100人以上的煤矿事故中,几乎都是瓦斯事故,因此防治瓦斯是煤矿安全的重中之重.我国开采的高瓦斯煤层主要是单一煤层,瓦斯治理的最主要手段是确保抽采达标,做到应抽尽抽.而我国的可采煤层又以低透气性煤层为主,普遍具有渗透率低、吸附性强等特点[5,6],为提高此类煤层的瓦斯抽采效果,可采用物理、化学等人工干预的方式,通过改善煤层的孔隙及裂缝系统,以提高煤层透气性.常用的技术手段有深孔致裂爆破、水力割缝、水力压裂、射孔增透、煤层注水等[7,8].

二氧化碳致裂增透技术是近年来瓦斯抽采领域的研究热点,因其具有显著的爆破安全性和对瓦斯良好的驱替性,在国内外都得到了进一步的研究和发展[9].其致裂能量的释放大小可控,反应过程快速,原料来源稳定,成本低廉,施工简单,无火花外露,具有很高的安全性能.笔者以马堡煤矿的二采区运输下山为工程背景,针对掘进工作面瓦斯涌出量大,抽采效率低的问题,开展二氧化碳致裂增透技术的研究,以提高煤层的透气性及瓦斯抽采效果,并为该地区类似条件下的煤层增透方案设计和实施提供指导.

1 工程概况

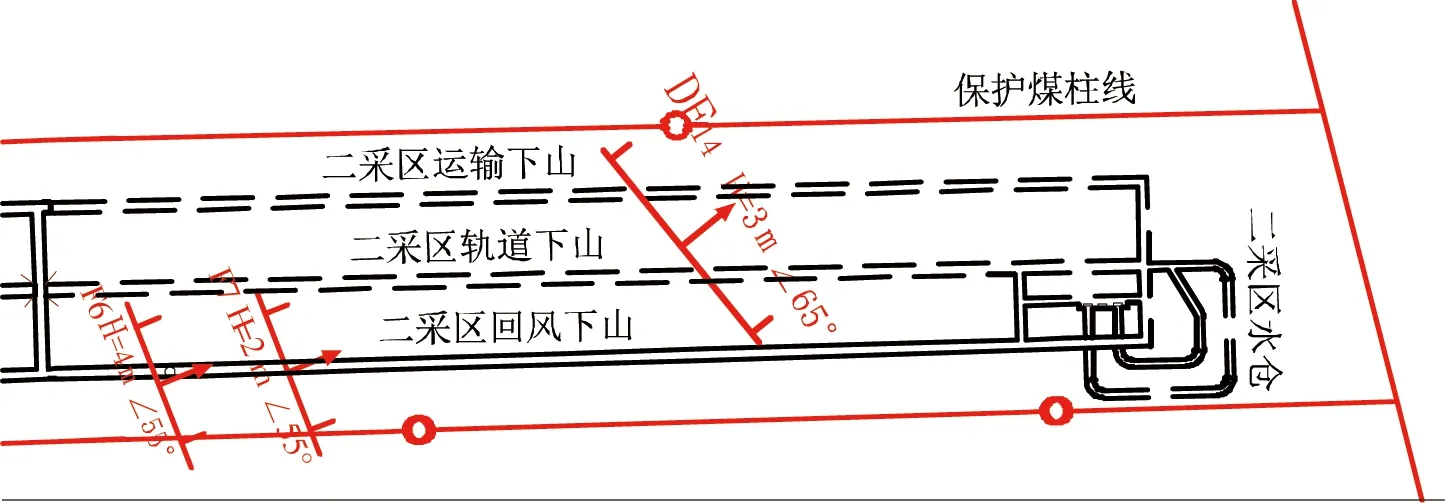

马堡煤矿位于山西长治武乡矿区,设计生产能力1.5 Mt/a,主采煤层为太原组15#煤,平均厚度5.5 m,平均倾角12°,含0~3层泥岩及炭质泥岩夹矸,结构简单,全区稳定可采.矿井绝对瓦斯涌出量57.26 m3/min,相对瓦斯涌出量26.8 m3/t,属高瓦斯矿井.掘进的二采区运输下山位于15#煤层的二采区中下部,井下标高+704~+840 m,地面标高+1 284~+1 360 m,平均埋深550 m.巷道设计长度520 m,沿煤层顶板布置,断面为矩形,掘进宽度4.6 m,掘进高度3.0 m,采用锚网索联合支护.巷道的平面布置见图1.

图1 二采区运输下山巷道布置

二采区内发育有15条正断层和7个陷落柱,地质构造较复杂.15#煤层在二采区浅部瓦斯含量较低,随着巷道向深部延伸,瓦斯涌出量逐渐增大,现场实测的原始瓦斯含量为8.53 m3/t,瓦斯吸附常数a值为35.892 m3/(t·r),b值为0.726 MPa-1,瓦斯含量系数为15.73 m3/(m3·MPa0.5),煤层透气性系数为1.07 m2/(MPa2·d),孔隙率为4.89%,煤层透气性较差,制约了瓦斯抽采效率.煤层瓦斯压力为0.55 MPa,煤的坚固性系数0.49,不具备突出危险性.

2 二氧化碳致裂增透原理

图2 二氧化碳致裂器工作原理

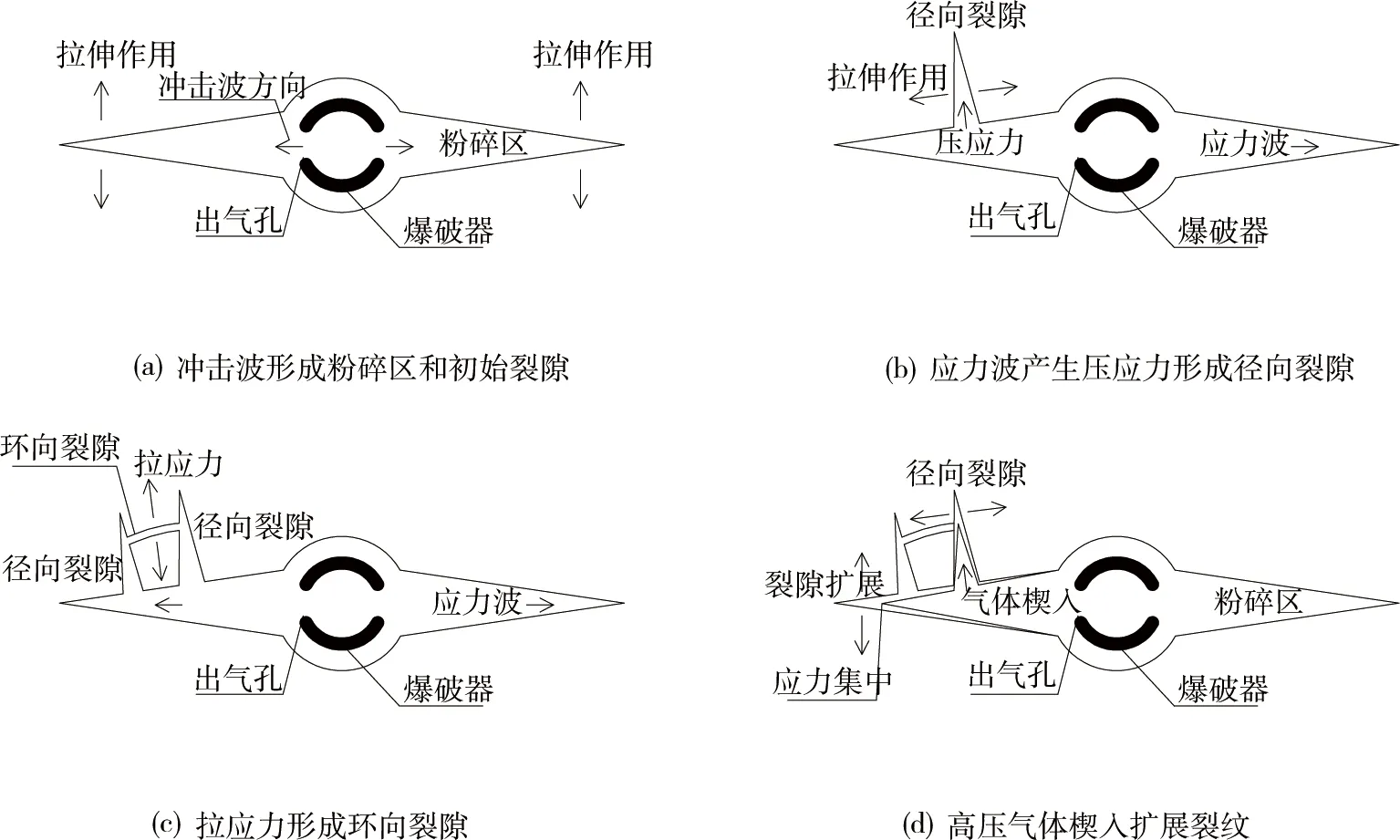

使用空压机等设备将液态二氧化碳注入爆破管内,在煤体中施工爆破孔后,逐一插入爆破管.爆破管一端的起爆头接通引爆电流后,使管内的液态二氧化碳迅速转变为气态,在1 s内体积可膨胀700多倍,当气体压力超过泄能片极限压力时,泄能片破断,高压二氧化碳气体从出气孔飞速冲出[10],如图2所示.冲出的高压气体形成冲击波,在出气孔附近不断扩孔,冲击煤体形成粉碎区和初始导向裂隙;随着冲击波能量密度的下降,衰减为应力波,产生的压应力在粉碎区中形成径向裂隙;压应力继续衰减,煤体由于压缩变形能的释放而产生回弹,与压应力共同作用在裂隙区形成环向上的拉应力,产生环向裂隙;高压气体进一步楔入裂隙,与瓦斯压力共同作用,在裂隙尖端产生应力集中,推动裂纹继续扩展,当气体压力与瓦斯压力平衡时裂隙停止扩展,形成最终裂隙区,达到煤体增透的目的.此外,由于二氧化碳分子的极化率大于甲烷分子,相同压力下煤对二氧化碳的吸附量为瓦斯吸附量的2~8倍,也能产生驱替瓦斯的效果[11,12].煤体裂隙产生过程如图3所示.

图3 二氧化碳爆破后裂隙产生机理

3 试验方案设计与应用效果

3.1 试验前准备

二氧化碳致裂爆破的主要装备为可重复使用的致裂器,每套爆破管的长度1.5 m,直径61 mm,孔口封孔器的直径75 mm,如图4所示;配套装置包括总线爆破控制器、操作工作台、空压机装置和12 mm压风管等.每爆破一次使用一套充装阀、加热器(发热药卷)、密封配件、泄爆阀片等,以及6个充装有纯度99.99%的液态二氧化碳的钢瓶,每个重40 kg.

图4 二氧化碳致裂爆破设备

3.2 钻孔设计

3.2.1 爆破钻孔设计

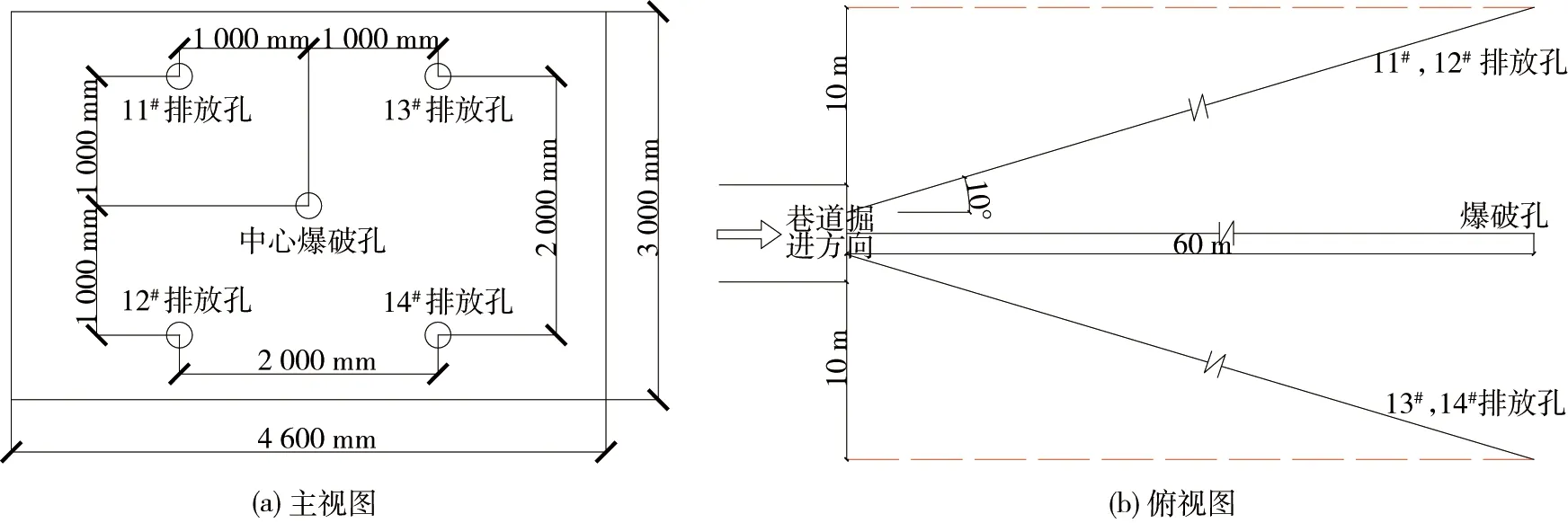

采用ZDY1900S全液压坑道钻机,在二采区运输下山迎头煤壁的中心施工1个爆破孔,倾角与巷道坡度相同,方位角同巷道掘进方向,孔深60 m.在爆破孔四周对称施工4个排放孔,孔间距2 m,孔深61 m,排放孔向两帮外斜约10°,确保孔底超出巷道左右帮轮廓线约10 m,孔径均为94 mm.每掘进60 m进行一次爆破,共2个循环10个钻孔.2个爆破孔编号分别为1#和2#,8个排放孔编号分别为11#,12#,13#,14#和21#,22#,23#,24#.爆破钻孔布置方案如图5所示.

3.2.2 抽采钻孔设计

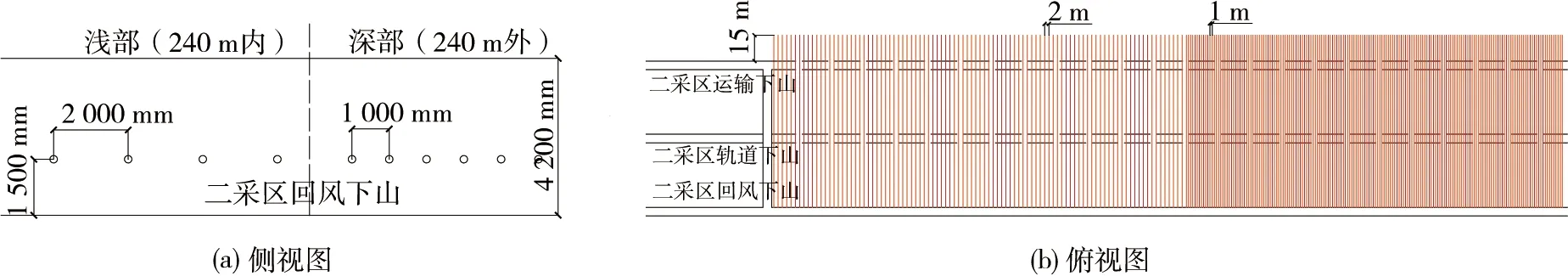

二采区运输下山掘进期间,在已经掘进完成的二采区回风下山左帮打设钻孔预抽瓦斯,预抽钻孔的终孔位置超出二采区运输下山左帮轮廓线约15 m.由于二采区浅部的瓦斯含量低于深部,运输下山0~240 m区域抽采钻孔间距2 m,240 m以外的钻孔间距1 m,抽采钻孔垂直巷帮打设,距巷道底板1.5 m,孔深80 m,孔径113 mm,封孔长度8 m.抽采钻孔布置见图6.

3.3 加注二氧化碳

3.3.1 检查和连接设备

用欧姆表检查发热药卷和阀体的电阻值,连接压风管、操作台和钢瓶,安装爆破器,爆破器尾端按次序安装紫铜圈、剪切片和泄爆头,爆破器头端安装带有发热药卷和生料带的阀体并拧紧,连接完成后再次检查阀体的电阻值.

图5 爆破钻孔布置

图6 抽采钻孔布置

3.3.2 注入液态二氧化碳

加注前用专用扳手拧紧阀芯和阀堵,在阀体进气口处放上四氟垫,拧紧连接处的充气夹;空压机接通电源后,依次开启钢瓶阀门和连接处的充装阀门,开启操作台压风按钮,开始注入二氧化碳;加注完成后再次检查电阻值是否正常.

3.4 起爆及拆除

1)将注好二氧化碳的爆破器安装连接器,爆破器连接好炮线后送入钻孔中,并依次连接剩余爆破器,直至全部连接完成;安装变径,接钻杆,将爆破器送到预定位置;利用聚氨酯封堵孔口,封孔长度为1~2 m;起爆器安设在距爆破孔50 m外,人员撤离至安全距离后起爆.

2)起爆结束后瓦检员检查爆破位置及附近的瓦斯浓度,降为安全浓度后作业人员用管钳逐根拆下爆破器并集中运至井上,在地面对爆破器进行拆卸和整理,准备下次爆破用.

3.5 爆破效果分析

3.5.1 钻孔中瓦斯浓度变化

二采区运输下山掘进工作面的爆破深度为60 m,通过对爆破前后钻孔内的瓦斯浓度进行测量,得出2个爆破孔和8个排放孔内瓦斯浓度随时间的变化情况,如图7所示.

图7 爆破前后钻孔中瓦斯浓度变化

从图7可以看出:第一组钻孔内瓦斯浓度比爆破前提高了2~3倍,其中13#观测孔由于爆破引起的巨大轰爆效应导致爆破后在孔口位置塌孔;第二组钻孔爆破后瓦斯浓度升高更为明显,其中21#和22#观测孔在爆破1 min后瓦斯浓度最高达到96%,之后呈平稳下降趋势,钻孔内瓦斯浓度整体提高3~4倍,其中23#和24#钻孔爆破前后瓦斯浓度始终为0,说明抽采钻孔在爆破前已经塌孔.综上所述,在二采区运输下山迎头实施二氧化碳爆破后,致裂后的煤体使瓦斯释放速度得到提高,2组钻孔内的瓦斯浓度平均提高了3倍.

3.5.2 回风流中瓦斯浓度变化

图8 二采区运输巷掘进期间回风流瓦斯浓度变化

由瓦检员现场测定在区域预抽钻孔抽采前、抽采后及爆破后3种情况下,二采区运输下山在综掘机割煤期间回风流中的瓦斯浓度,得出连续10个生产班的回风流瓦斯浓度变化,如图8所示.

由图8可以看出,二采区运输下山掘进期间回风流瓦斯浓度:N抽采前>N抽采后>N爆破后,在预抽钻孔抽采前用瓦检仪测得回风流中平均瓦斯浓度为0.79%,抽采后为0.62%,下降了21%,二氧化碳致裂爆破后为0.26%,比抽采前下降了67%,这说明通过预抽钻孔进行瓦斯抽采可以降低掘进期间回风流中的瓦斯浓度,但效果不明显;进行二氧化碳致裂增透试验后,由于强化了钻孔的瓦斯抽采效果,减少了掘进工作面的瓦斯涌出量,因而能够显著降低回风流中的瓦斯浓度.

3.5.3 瓦斯抽采效果比较分析

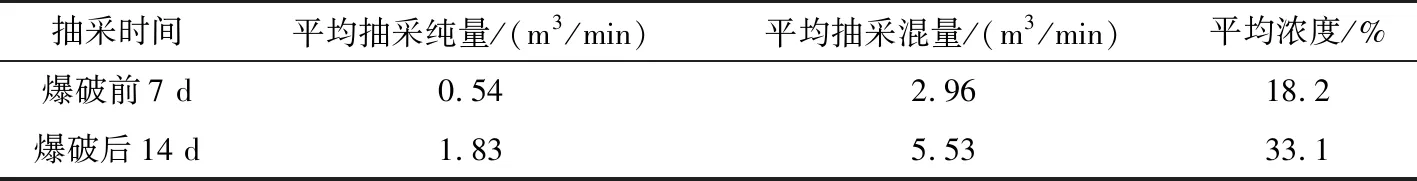

在二氧化碳爆破前7 d和爆破后14 d测定二采区回风下山抽采管路中的瓦斯抽采量和瓦斯浓度,分别计算其平均值,如表1所示.通过爆破前后的瓦斯抽采数据对比,平均抽采纯量比爆破前提高了2.39倍,平均抽采混量提高了0.87倍,平均浓度提高了0.82倍,表明采用二氧化碳爆破增透技术,能够大幅度提高煤层的瓦斯抽采效果.

表1 爆破前后瓦斯抽采效果对比

4 结论

1)实施二氧化碳致裂爆破后,2组钻孔内瓦斯浓度平均提高了3倍,掘进期间回风流中的瓦斯浓度由抽采前的0.79%降为爆破后为0.26%,下降了67%,瓦斯平均抽采纯量提高了2.39倍,平均抽采混量提高了0.87倍.应用二氧化碳致裂增透技术能够显著提高掘进工作面的瓦斯抽采效果.

2)二氧化碳致裂强化增透技术,具有较高的安全特性,在实施过程中可以配合其他增透手段及防塌孔技术,以提高煤层增透和瓦斯抽采效果,实现高瓦斯低透气性煤层的安全开采.