流体诱导振动引起换热管断裂分析

2020-09-02白翠翠毛向敏

白翠翠,毛向敏

(山东华鲁恒升化工股份有限公司, 山东 德州 253024)

换热器是使热量从热流体传递到冷流体的设备,在化工、炼油、热力、食品、轻工、制药、机械及其他工业领域应用广泛。在化工企业中,换热设备的投资约占总投资的15%~25%,炼油企业中,所占投资比例更大。换热器的运行状况对整个化工装置起着关键作用。本文以一台U形管换热器为例,分析在实际运行中换热管产生断裂的原因及应采取的改进措施。

1 换热器主要技术参数

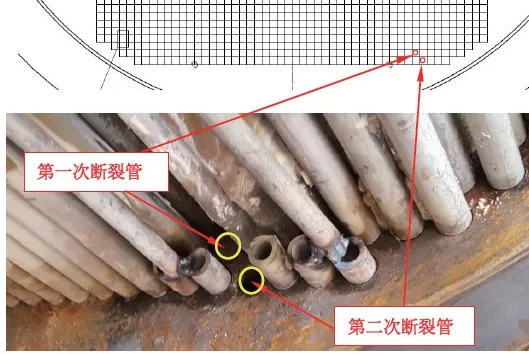

图1 换热管断裂位置

2 设备运行及换热管断裂情况

该换热器在投入运行一个月后,发现管壳程有连通现象,车间操作人员反映设备运行过程中存在异响,经壳程水压试验,确认有1根换热管出现泄漏(见图1),随后对断裂的换热管进行堵管处理。运行两个月后,靠近第一次断裂管附近又发现1根断裂(见图1),随后对该设备进行拆检。

3 材料分析过程及结果

第一次断裂的换热管标记为1#管,第二次断裂的换热管标记为2#管,人工切断一根完好换热管标记为3#管;随后对1#管、2#管、3#管(见图2)从材料及管束振动两个方面进行分析。

3.1 宏观检查

1#管的内壁有一层结垢物(见图3),2#管、3#管未见明显结垢,原因是1#管断裂时间较早,且未及时取出。

图2 分析样品

图3

3.2 化学成分分析

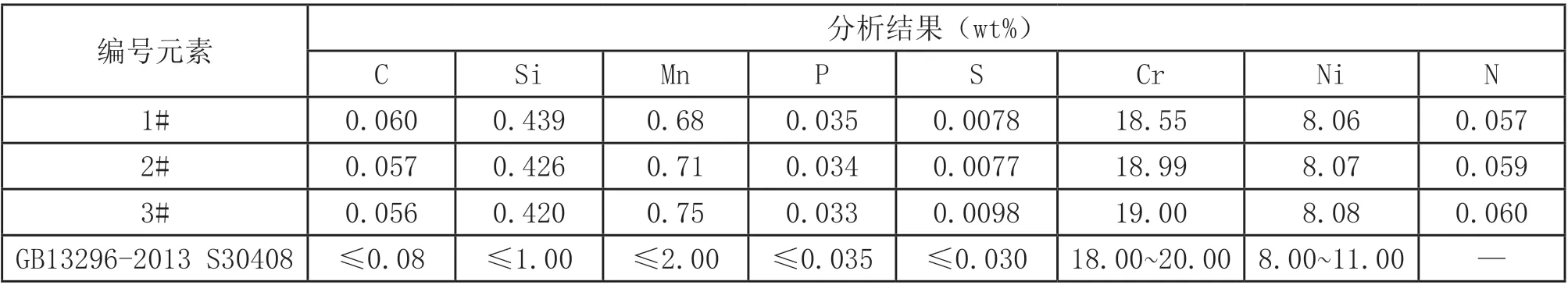

对1#管、2#管、3#管进行化学成分分析,见表2:

表2 化学成分分析结果

3.3 力学性能试验

对3#管进行拉伸试验,试验结果见表3:

表3 拉伸试验结果

3.4 金相分析

对1#、2#管进行金相分析,属于正常奥氏体组织,晶粒度为5级。

3.5 硬度测试

对金相的试样进行硬度测试,1#、2#管硬度均属正常。

3.6 断口分析

3.6.1 宏观断口

1#管断口相对较平整,隐约可见有放射状纹路,按放射纹路收敛方向可判断断口的开始断裂部位位于管子的外壁。

2#管断口高低不平,断口上有个相对陈旧的区域,可判断此处为最先断裂的区域。

图4

3.7 X射线衍射分析

用X射线衍射仪对1#管内的结垢物进行分析,管内结垢物主要为CaCO3和CaSO4。

4 管束振动分析

4.1 计算依据

4.1.1 结构参数

换热器为U形管式,1880根,U型管式,正方形排列,管口中心距S=25mm,壳体内径D=2200mm。壳程隔板、折流板、支持板厚度均为16mm。

4.1.2 设计参数见表1。

4.1.3 流体诱发振动分析

在管壳式换热器壳程中,流体横向流过管束时,流体诱发振动主要有以下4种原因:

(1)卡门旋涡(有声振动或无声振动)

当流体横向流过传热管时,管子背面会产生卡门涡街。随着卡门涡街的交替产生和脱落,使管子的两侧产生垂直于流动方向周期性变化的激振力,传热管受到力的作用而发生振动。当旋涡脱落频率等于或者接近于传热管固有频率时,管子发生共振。在横向流中,卡门旋涡是管束振动的主要原因之一。

(2)湍流抖振(有声振动或无声振动)

横过管束的流体产生的湍流会使管子表面的流场压力产生随机性脉动,从而使管子产生振动。当湍流脉动的主频率与管子的固有频率相近或相等时,就会产生共振。由于湍流抖振机理上缺乏对于液体介质的论证,故现有公式只适用于气体介质。

(3)流体弹性不稳定

流体弹性不稳定是动态的流体力与管子的运动相互作用的结果。当流体弹性力对管子所做的功大于管束阻尼所消耗的功时,管子产生大振幅的振动。横流速度高时,流体弹性不稳定是管束振动的主要原因。

(4)声振动

当壳程流体为气体时,气体的卡门旋涡频率接近气体声学驻波频率就会产生声共振。此换热器壳程介质为水,因此不考虑声振动问题。

4.1.4 振动判断依据

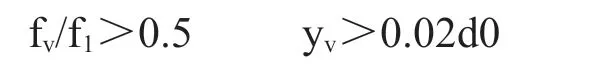

(1)卡门旋涡激振判据

当符合下列条件时,管束发生卡门旋涡激振:

式中:fv—卡门旋涡频率;f1—换热管固有频率;yv—卡门旋涡激振时的最大振幅;d0—换热管外径。

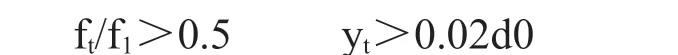

(2)湍流抖振判据

当符合下列条件时管束发生湍流抖振:

式中:ft—湍流抖振频率;yt—湍流抖振时的最大振幅。

(3)流体弹性振动判据

当符合下列条件时管束发生流体弹性振动:

V>Vc

式中:V —横流速度;Vc—临界横流速度。

4.1.5 根据计算得出以下结果(计算过程省略)

(1)换热器进口、出口、第一块支持板与折流板间、折流板间卡门旋涡振幅与换热管的固有频率比值均大于0.5且卡门旋涡激振时的最大振幅大于0.38mm(0.02d0)。

(2)换热器进口、出口、第一块支持板与折流板间、折流板间湍流抖振频率与换热管的固有频率比值均大于0.5且换热器进口、第一块支持板与折流板间湍流抖振时的最大振幅大于0.38mm(0.02d0)。

(3)换热器进口、出口、第一块支持板与折流板间、折流板间的横流速度均大于临界横流速度。

由4.1.5的计算结果可知,换热器壳程冷却水进出入口、第一块支持板与折流板之间会发生卡门旋涡激振、湍流抖振和流体弹性振动,通常发生流体弹性振动换热管更容易损伤。

流体诱导振动所引起的机械损伤主要有下列形式:

换热管由于贴胀变形所引起的应力在管子伸出管板的根部最大,使得该处的换热管有断裂的可能。

损坏部位:(1)外排U型管具有较低的固有频率,对于流体诱导振动的破坏更加敏感;(2)接管的进出口区域由于流场的复杂,在受限制的区域内产生局部的高速度,导致该处的换热管更容易振动损坏。

5 综合分析

(1)换热管的化学成分和拉伸性能及硬度均满足相关标准要求;(2)换热管的金相组织正常,1#管内壁存在轻微的垢下腐蚀;(3)1#管和2#管的断口均表现出典型的疲劳断裂特征;(4)断口表面腐蚀产物中主要有氧、氯和硫等元素存在;(5)壳程水垢主要为CaCO3和CaSO4;(6)振动计算结果表明:壳程冷却水入口、第一块支持板与折流板间存在发生管束振动导致换热管疲劳破坏的可能。

根据上述分析结果,结合车间操作人员反映该设备运行时存在异响的情况,可推断换热管断裂的原因为管束流体诱发的振动导致的疲劳破坏。

6 改进措施

改变流速:减少壳程流量;改变折流板形式,但传热效率会改变。改变换热管固有频率:减小换热管跨距,在折流板之间增设支撑,在二阶阵型节点位置增设支撑等。

7 总结及建议

换热器壳程流体横向流过管束,在较高的流速下能取得较好的传热效果,反之,可能会诱发管子振动或声振动,引起换热管疲劳破坏、换热管断裂等,换热器设计阶段应当预估发生振动的可能性,采取措施,避免振动的产生,将问题消除在初始阶段。

◆参考文献

[1] GB/T 151-2014,热交换器[S].

[2] 郑津洋,董其伍,桑芝富主编. 过程设备设计(第二版)[M].北京:化学工业出版社,2005.