螺杆泵井驱动装置安全性能优化改造

2020-09-02孙向辉大庆油田有限责任公司第三采油厂

孙向辉(大庆油田有限责任公司第三采油厂)

1 螺杆泵井驱动装置现状及工作原理

螺杆泵因其地面装置紧凑,占地面积小,安装施工快速等优势,为油田广泛采用。初期配套的地面驱动装置多为普通常规驱动。其结构简单,维护保养方便;但该装置最初设计时未考虑停机反转问题,后期陆续加装机械式棘轮刹车装置(图1)。随着大功率直驱电动机的出现,目前安装的螺杆泵多采用直驱式驱动装置。截至目前,萨北开发区共有螺杆泵地面驱动装置井993口,其中普通驱动装置井762口,直驱驱动装置井231口。

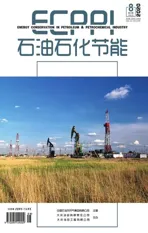

图1 机械式棘轮刹车装置

1.1 机械式棘轮刹车装置

当螺杆泵正常运转时,由于离心力作用,棘爪克服弹簧弹力与棘轮脱开。停机后,棘爪与棘轮在弹簧弹力作用下结合,使光杆不能反转。杆柱在运转过程中积蓄了一定的弹性能,停泵检修时,只能人工采用工具慢慢松开抱闸,使光杆慢慢反转到停止,从而释放扭矩[1]。

1.2 直驱驱动装置

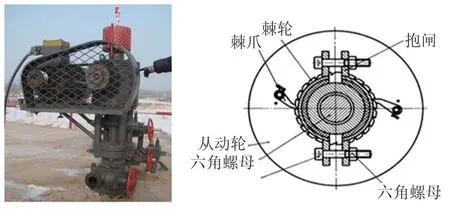

光杆穿过永磁无刷直流电动机的空心轴,通过方卡子与电动机空心轴连接。直流电动机的定子上产生的磁场与转子永磁磁场相互作用而使转子带动光杆转动,把动力直接传递到井下抽油杆和螺杆泵,来驱动螺杆泵运转[2]直驱驱动装置及结构见图2。

图2 直驱驱动装置及结构

2 安全性能存在问题

传统的棘轮棘爪装置自应用以来,防反转功能失效事件时有发生(图3)。通过对现场35 台频繁失效的高转速、大排量螺杆泵的统计发现,该装置失效主要有以下三种情况:棘轮棘爪啮合失效、反转释放失效、刹车片失效[3-5]。

图3 刹车失效现场照片

当螺杆泵工作转速过高、转动加速度过大时,棘爪在离心力的作用下不易回弹,从而棘轮棘爪不能啮合,导致啮合失效。棘爪盘没有检查孔,日常检查与维护时不能检查外棘爪,随着运行时间的增长内部结构运转安全性得不到掌握,人工释放扭矩时因抱闸抱死而发生释放失效。装置制动瓦尺寸较小,强度及制动扭矩不能满足大排量井要求,刹车失效偶有发生[6]。

直驱驱动装置取消了皮带轮、皮带、护罩等部件,从根本上避免了飞轮情况发生。但由于直驱驱动装置采用电磁式地面驱动系统,遇停电等情况会造成制动系统失灵,无法实现防反转功用;如果光杆露出方卡过长,存在光杆甩弯等安全隐患,反转后光杆弯曲照片见图4。

图4 反转后光杆弯曲照片

3 改造方案

为消除螺杆泵井停井后抽油杆反转出现的“断杆”、“飞轮”等各类安全隐患,制定了“驱动装置安全性能优化”三年改造方案。具体措施为:根据驱动头风险及使用年限,对于年限长、泵型较大、风险大的普通驱动头,安装“双释放液压防反转装置”或“多重保险防反转控制装置”两种新型防反转系统,把部分普通驱动改为直驱驱动,将现有的铁质防护罩更换为橡胶材质的防护罩,降低防护罩打飞后伤人的危险系数。在油井作业设计中,要求作业队伍施工时将光杆防掉帽下平面与方卡子上平面实现零距离,防止光杆露出过长,杜绝光杆甩弯事故发生。

3.1 新型防反转系统安装

1)双释放液压防反转装置。该装置是在常规驱动装置上进行技术改造。装置正常运转时大、小齿轮随主轴转动,单向机构脱开,齿轮泵不工作。停机后主轴产生反转时,单向机构瞬时啮合,带动齿轮泵工作。齿轮泵通过高压油管将液压油供给液压钳,推动液压钳卡紧制动盘,限制螺杆泵旋转,这时大齿轮转速下降,齿轮泵供油能力降低,液压油的压力及液压钳的卡紧力也降低;液压钳释放制动盘,反转转速提高,齿轮泵的供油量增加,提高液压系统压力,如此反复直至螺杆泵反转扭矩完全释放,双释放液压防反转装置见图5。

图5 双释放液压防反转装置

2)多重保险防反转控制装置。相较于传统的棘轮棘爪式防反转刹车系统,该装置采用了多棘爪和多重制动的组合设计,实现了“卡住”和“释放”多重保险。外棘爪采用向外甩开与制动盘啮合设计,扭矩越大、转速越高,越容易甩开与制动盘啮合。该设计还解决了由原内棘爪扭簧失效而导致啮合失效的问题。外棘爪扭簧失效后,不但能及时发现,而且更容易向外甩开与棘轮啮合[7-10]。棘爪盘设有外棘爪检查孔,可实现不拆卸棘爪盘检查外棘爪,从而方便装置日常检查与维护,多重保险防反转控制装置见图6。

图6 多重保险防反转控制装置

3.2 其他安全改造措施

将部分老旧不具备改造价值的常规驱动装置直接更换为安全性能较高的直驱式驱动装置,将现有的铁质防护罩更换为橡胶材质的防护罩,杜绝反转失灵后光杆打飞防护罩的二次伤害事故。在油井小修检泵等作业过程中,要求作业队伍施工时将光杆防掉帽下平面与方卡子上平面实现零距离,防止光杆露出过长,杜绝光杆甩弯事故发生。

安装直驱驱动装置50 套,将光杆防掉帽下平面与方卡子上平面实现零距离等措施用于353口井上。铁质防护罩已全部更换为橡胶材质的防护罩。

4 效果评价及效益分析

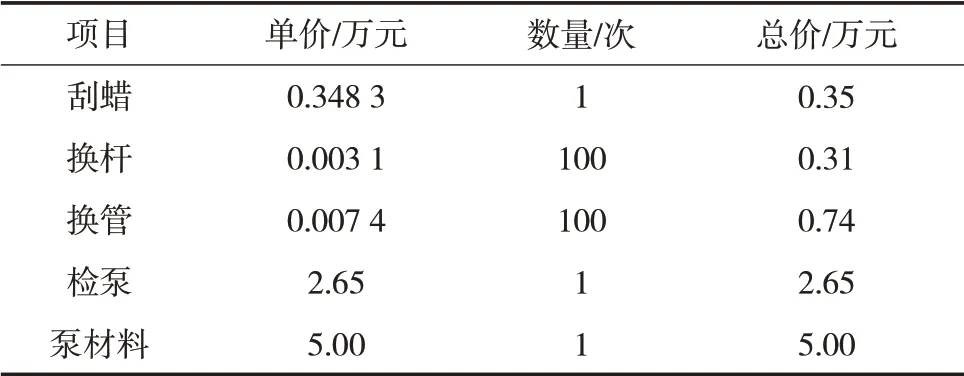

方案采用的两种新型防反转装置具有安全可靠、操作方便、经济效益好等优点。改造方案的实施,实现了抽油杆扭矩的缓慢释放,减少了由于高转速反转对井下杆管所造成的疲劳伤害。按每井每年减少1次检泵作业计算,单井可减少作业费用约9.05万元(表1),同时也避免了频繁检泵带来的环境污染问题。

表1 单井作业费用

方案实施后螺杆泵地面驱动装置的安全性能大大提高,因刹车装置失灵而造成飞轮、护罩打飞等安全隐患得以消除,避免了人员伤亡,具有较高的社会效益。

该方案共计改造安装50 套直驱驱动装置、209 套双释放液压防反转装置、22套多重保险防反转控制装置,共计改造了281 套,总投入费用为827.2 万元。若按每井每年减少1 次检泵作业节约9.05万元计算,最终创经济效益1 715.85万元。

5 结论

1)直驱式地面驱动系统简化了原有的驱动部分,杜绝了皮带轮飞出伤人的不安全隐患,但其投入费用较高。

2)双释放液压防反转装置和多重保险防反转控制装置都具有安全可靠、操作方便、经济效益好等优点,至今均未发生因制动失灵所造成的“飞轮”等安全事故,具有较好的可推广性。

3)螺杆泵井常规作业应保证光杆防掉帽下平面与方卡子上平面“零距离”。

4)定期维修保养螺杆泵驱动装置,加强井筒热洗清防蜡工作,减少运行负荷。