新建二次再热机组汽水系统综合清洁措施

2020-09-02部俊锋

部俊锋

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东中实易通集团有限公司,山东 济南 250003)

0 引言

二次再热发电技术是当今最先进的火电技术,最符合节能减排的发展方向,已在新建大容量机组中得到越来越多的应用。我国已投产的二次再热机组都取得了预期的经济和社会效益,其中山东某1000MW超超临界二次再热机组发电效率为48.12%,发电煤耗为 255.29g/kWh,供电煤耗为 266.18g/kWh,3项指标均刷新了世界纪录,并获2018年度亚洲燃煤发电项目金奖。

为了提高机组效率,二次再热机组均采用高参数超超临界的设计思想,主蒸汽压力达到33 MPa、蒸汽温度达到620℃。而蒸汽温度越高,管道内表面生成的氧化铁颗粒越多,金属材料越易受损;蒸汽压力越高,氧化铁颗粒越易剥落,动能也越大。大量颗粒物随蒸汽进入汽轮机后,会对通流部件造成磨削损伤,即产生固体颗粒侵蚀(Solid Particle Erosion,SPE)现象。SPE是二次再热机组安全和经济性能的重大威胁,汽轮机冲转前必须采取汽水系统清洁措施,防止SPE发生。

新建机组一般采用先化学清洗,再蒸汽吹管,并结合总启动期间汽水品质监督等措施,保证汽水系统的清洁。但这些措施沿用的是一次再热机组的相关标准,而二次再热机组在结构和参数方面都有很大不同,这些标准并没有给出针对性的要求和方法。实践表明,作为保证机组汽水系统洁净度主要措施的蒸汽吹管,吹管的次数远多于一次再热机组,且过热器系统的吹管系数偏低,对锅炉寿命有较大损伤,并留下发生SPE的隐患[1]。因此,对新建二次再热机组而言,改进各环节的技术措施,以综合性的手段保证机组汽水系统洁净很有必要。

1 现行汽水系统清洁措施及不足

1.1 化学清洗环节

根据DL/T 794—2012《火力发电厂锅炉化学清洗导则》(以下简称 “《清洗导则》”),新建机组省煤器、水冷壁等高压水系统必须化学清洗,过热器和再热器等汽系统酌情选用化学清洗[2]。我国已投产的二次再热机组,只有个别塔式炉的机组对过热器系统进行了化学清洗,主要是因为新建机组后续有蒸汽吹管工序,汽系统可通过吹管保证洁净,化学清洗满足锅炉点火要求即可;另外有成本方面的考虑,汽系统参与化学清洗,受热面水容积成倍增加,化学药品、除盐水、清洗设备都要更大的投入和消耗;也有安全性方面的考虑,国内锅炉较多采用 П型炉,受热面采用U型布置,其底部容易积存酸液和氧化皮,有腐蚀和阻塞管道的不安全后果。

《清洗导则》还要求,化学清洗前后都要进行大流量水冲洗,冲洗水的流速控制在 0.5~1.5 m /s[2],以最大限度冲洗掉浮锈和沉积物。而实际执行过程中,若U型布置的汽系统不参与化学清洗,冲洗水的流速大都取低限值。在大流量冲洗方面,新建机组的化学清洗没有生产机组的化学清洗重视程度高。

化学清洗范围小,使其在新建二次再热机组汽水系统清洁上的作用较小,再加上大流量水冲洗的标准不高,给后续蒸汽吹管留下更多的工作量。

1.2 蒸汽吹管环节

蒸汽吹管是新建机组清洁过热器、再热器等汽系统的主要措施。根据DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》(以下简称“《吹管导则》”),蒸汽吹管有稳压和降压两种基本吹管方法[3]。由于降压法吹管需要的条件少,在基建阶段容易满足,全国已建成的二次再热机组主要采用降压吹管。

国内首台二次再热机组采用的是“三段法”降压吹管:先吹扫过热器系统,再串联吹扫过热器、一次再热器系统,最后串联吹扫过热器、一次再热器、二次再热器系统。锅炉点火9次,共吹管304次,工期两周。后续二次再热项目的建设,为了减少降压吹管次数和吹管工期,有的采用“两段法”降压吹管:先吹扫过热器系统,再串联吹扫过热器、一次和二次再热器系统。

降压法吹管蒸汽初压力高,为8.5~10 MPa,为同容量一次再热机组吹管参数的1.3倍;吹管频率达到每小时5次以上,控制在《吹管导则》要求的每小时4次以内,锅炉燃烧调整难度很大;临吹门易卡涩,门两侧压差大,且门杆来不及降温,已达到国产电动闸阀承受的极限。

少数项目采用了“一段法”稳压吹管或稳降结合吹管:直接将过热器、一次再热器、二次再热器系统串联起来,一起吹扫。但从稳压法的试用情况看,正式吹管时,二次再热器入口汽温高达500℃以上,远高于430℃左右的设计值。虽然采取了投入减温水降温,并投入高压加热器邻机加热系统,把给水温度加热到120℃以上等措施[4],仍难以避免。超温严重且运行调整难度大,使后续项目很少单独采用稳压法吹管。

从各种二次再热机组的吹管情况看,过热器系统的吹管系数偏低,很难满足《吹管导则》的要求。吹管工艺固有的入口段动量不足的缺陷,再加上临吹门和燃烧调整的限制,使得清洁度最重要的过热器系统,难以通过蒸汽吹管得到彻底保证。

1.3 机组启动环节

新建机组总启动的一般过程是:锅炉上水,冷态冲洗至水质合格;锅炉点火,热态冲洗至水质合格;锅炉升负荷,通过旁路系统提升蒸汽参数,待蒸汽品质合格后,冲转汽轮机,此时的蒸汽流量为额定流量的8%左右;机组并网后,再依照汽水品质监督规程,边洗硅、边带负荷。

新建机组虽经过了吹管,但吹管后系统恢复期间的污染、锈蚀难以避免。锅炉点火后,随着温度的持续上升,过(再)热器管路内的氧气也会加速管内壁的氧化。这些新产生的腐蚀物,在汽轮机冲转前,靠额定流量8%左右的蒸汽流量是难以冲洗掉的,必然随着机组负荷的提高、蒸汽流量的增大逐步带入汽轮机。

2 改进的汽水系统综合清洁措施

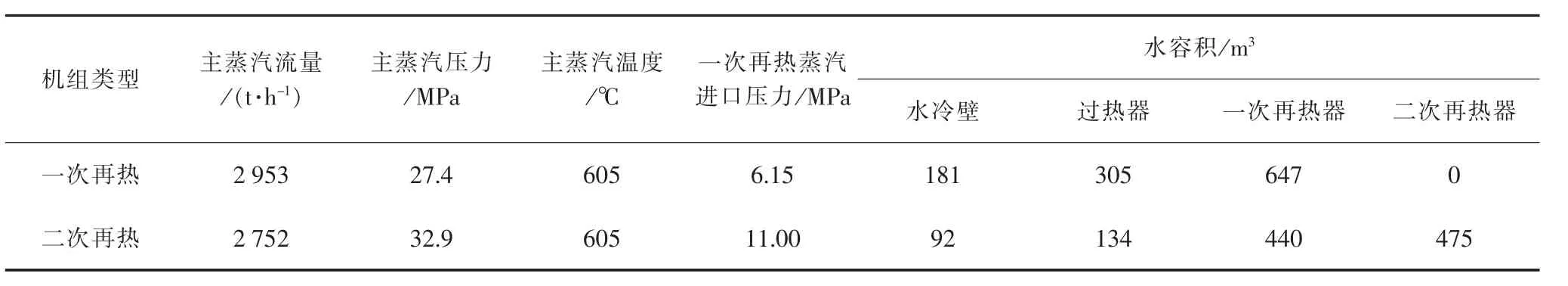

改进汽水系统的清洁措施,应充分考虑二次再热机组结构和参数的特点。表1为已投产的超临界1000MW一次再热机组和二次再热机组参数比较[5]。

表1 一次再热和二次再热1 000 MW机组参数比较

从表1可以看出:二次再热机组水冷壁和过热器的水容积都比一次再热机组减少了50%左右;二次再热机组一次再热蒸汽压力为11 MPa,属(超)高压蒸汽,这不同于一次再热机组再热器参数是中压蒸汽的情况,因此二次再热机组一次再热器也被称作高压再热器。

二次再热机组水冷壁和过热器的水容积小,对蒸汽吹管是个不利因素。采用基于锅炉蓄热量的降压法吹管时,水冷壁和过热器是主要蓄热部件,其水容积小意味着锅炉的蓄热容量小,吹管次数大幅增加;而且,过热器容量减少,全部再热器容量和阻力增大,也使吹扫蒸汽在过热器内的比容较小,造成不管降压还是稳压吹管,过热器系统的吹管系数偏低。

二次再热机组水冷壁和过热器的水容积小,对于化学请洗是个有利因素,可降低清洗介质的消耗。

二次再热机组一次再热器工作压力11 MPa,高于蒸汽吹管的蒸汽初压力(8.5~10 MPa),使得在降压法吹管系统设计时,可以将临吹门设置在一次再热器出口,使一次再热器和过热器系统一样,起到蓄热部件的作用,这必然会大幅提高吹管时锅炉的蓄热容量,对吹管产生有利影响[6]。

二次再热机组一次再热器参数也达到了 《清洗导则》中要求:蒸汽压力大于9.8 MPa的管道,宜进行化学清洗。

二次再热锅炉相当于3个压力等级的锅炉串联,再热器本质上也是过热器,若不受设备命名上的限制,以一次再热器出口为分界线,二次再热锅炉可以看作是(超)高压一次再热锅炉:一次再热器和过热器一起视为锅炉过热器 (或将过热器视为部分水冷壁,一次再热器视为锅炉过热器),二次再热器视为锅炉再热器。以这样的方式区分二次再热机组的汽系统,套用现行的《清洗导则》和《吹管导则》,可获得汽水系统清洗措施的改进思路。

2.1 改进的化学清洗措施

2.1.1 扩大清洗范围

二次再热机组的过热器应与处理水冷壁一样,强制规定进行化学清洗,这是基于:1)二次再热机组过热器吹管系数难以达标,应采取“双保险”的过热器清洁措施;2)可减少后续蒸汽吹管的次数,降低吹管对锅炉寿命的损害;3)过热器的水容积小,化学清洗成本增加得的不大。

同样,为了减少蒸汽吹管的次数,保护锅炉寿命,二次再热机组的一次再热器,最好也要进行化学清洗。

2.1.2 加大水冲洗流量

二次再热机组因参数高,汽水管路口径较小,阻力更大;若是П型炉,过热器和再热器系统内都是U型弯管布置,其底部容易积存酸液和氧化皮,也容易产生气塞现象[7]。所以,过热器和再热器系统纳入清洗范围时,必须在化学清洗前后,用大流量、高扬程的临时清洗泵或机组自身的凝结水泵、给水泵等,建立流速大于1.5 m/s的循环冲洗,以彻底保证系统的冲通和沉积物的清除[8]。

根据动量相当的理论,水冲洗产生的动量一样能起到蒸汽吹管的除垢作用。因此,对噪声控制严格的欧洲国家,倾向于用过热器和再热器系统全部进行化学清洗,结合大流量水冲洗的方式取代蒸汽吹管。某电厂二期新建机组的化学清洗就采用了德国ALSTOM的方案,将2台凝结水泵临时并联运行,进行大流量水冲洗,流量达到锅炉额定流量的2倍。

相比蒸汽吹管,化学清洗有诸多优点:机组须投入的系统少,对全厂基建的开展影响小;人员和专业需求也少;没有噪声扰民,可日夜连续作业;可正、反双向冲洗等。而且,已广泛应用于超临界机组的“邻机加热系统”技术,可在锅炉不点火的情况下,大幅提升清洗介质的温度,进一步保证了化学清洗和冲洗质量。因此,在机组汽水系统的清洁方面,应加大化学清洗的投入和占比,将其作为主要清洁方式,制定严谨的方案并严格落实,绝不能因为还有后续的吹管工序而降低要求。

2.2 改进的蒸汽吹管措施及优点

2.2.1 改进措施

蒸汽吹管措施改进的主要技术策略是:改变现行吹管措施中临吹门设置在过热器出口的布置,将临吹门设置在一次再热器出口临时管道上。该措施视一次再热器为过热器,套用《吹管导则》中一次再热机组的吹管规则,可采用“两段法”或“一段法”降压吹管,也可采用“一段法”稳压吹管[9]。由于过热器已化学清洗过,过热器系统与一次再热器系统间,不必加集粒器;若一次再热器也化学清洗过,一次再热器系统与二次再热器系统间,也不必加集粒器。

“一段法”吹管蒸汽流向如下:分离器→过热器系统→主蒸汽管道(含高压旁路)→临时管道→一次再热器系统→临吹门→临时管道→集粒器→二次再热器系统→临时管道→靶板器→消音器→排大气。

“两段法”降压吹管方案,第一阶段吹管蒸汽流向如下:分离器→过热器系统→主蒸汽管道(含高压旁路)→临时管道→一次再热器系统→临吹门→临时管道→靶板器→消音器→排大气;第二阶段吹管蒸汽流向如下:分离器→过热器系统→主蒸汽管道→临时管道→一次再热器系统→临吹门→临时管道→二次再热器系统→临时管道→靶板器→消音器→排大气。二阶段吹扫时满足二次再热器吹管系数即可,可采用较低的蒸汽参数。

诸方案中,以“一段法”降压吹管为优选方案。

2.2.2 措施优点

在降压吹管时提高了锅炉蓄热,可延长每次吹管的有效时间。从而有利于减少吹管频次和总次数、降低物资消耗、缩短工期和减轻吹管对锅炉寿命的损害。

从表1可以看出,1 000 MW二次再热机组的一次再热器系统容积440 m3;吹管的初始蒸汽参数若采用 9 MPa、400 ℃,则蒸汽密度为 33 kg/m3;吹管蓄能期间一次再热器系统存蓄的蒸汽量为:440×33=14 520 (kg)。

根据吹管经验,吹管蒸汽流量大于50%的BMCR (Boiler Maximum Continuous Rating) 工况流量,即满足有效吹管的要求。对于1 000 MW二次再热机组,有效吹管蒸汽流量约为2 752×50%=1 376(t/h)=382(kg/s)。

这样,一次再热器系统的蓄能可使每次吹管的有效时间延长约 14 520÷382=38(s),比现行的吹管方案提高了2倍以上。

另外还有其他优点:

1)避免了一次再热器的干烧,保护了设备。

2)一次再热器系统在锅炉中的吸热比占15%左右,吹管时参与蓄热,可提高燃料利用率。

3)吹管时可适当增加锅炉的负荷,减少低负荷燃烧不充分造成的损失和污染;也有利于脱硝系统的投入。

4)锅炉蓄热量增加了,吹管的蒸汽初参数可适当降低,有利于临吹门的稳定工作,使吹管过程更安全、连续。

5)新措施也有利于稳压吹管。因一次再热器不干烧,临吹门可在锅炉带更高负荷、蒸汽参数更高的工况下逐步开启,使建立稳压吹管的过程更加快速和经济。

6)在吹管阶段,还可进行一次再热器安全门校验工作,为总启动提供更安全的条件。

蒸汽吹管是新建机组总启动前最重要的里程碑项目,可提前考验机组大部分设备和系统的质量、锻炼参建各方的协同工作能力,为总启动做好技术和组织准备。但吹管也有诸多不良影响:介质工况频繁变动产生的交变应力对锅炉的寿命损害较大,已有个别组织规定吹管次数要控制在120次以下;噪声污染不可避免;采用降压法吹管时锅炉的负荷20%BMCR左右,脱硝系统难以正常投入,不能满足环保政策要求的超低排放指标;二次再热机组吹管的临时系统更复杂等。因此,应减少蒸汽吹管在汽水系统清洁方面的占比,使其处于次要地位。

2.3 改进的启动措施

为了弥补吹管的不足,清除吹管后系统恢复期间的污染、锈蚀,以及点火后新形成的氧化皮,在机组总启动汽轮机冲转前,有必要增加利用机组正式系统进行蒸汽吹扫环节。

蒸汽吹扫主要措施是:通过高、中、低压旁路系统将过热器、一次再热器、二次再热器、凝汽器系统组成蒸汽吹扫通道;机组抽真空,中、低压旁路阀全开,以高压旁路门为吹扫门;先采用降压法对整个蒸汽通道进行吹扫,吹扫10次左右;再将锅炉转干态运行,稳压吹扫至汽水品质合格。对于旁路容量为45%BMCR以下的系统,可在高压旁路门打开的同时,打开全部电磁压力卸荷阀 (Pressure Control Valve,PCV),以减小过热器后的阻力,增大过热器蒸汽流量,提高过热器的吹管系数[10]。

汽轮机冲转前,先经过较长时间的带旁路、大动量蒸汽冲洗,是德国机组启动的必经步骤。德国超临界机组都配置100%BMCR容量的旁路系统,吹扫在机组额定参数下进行,以期杜绝高负荷下受热面氧化皮的再次析出,确保机组的安全性和经济性。上海某电厂采用了上述工艺,其经验表明:经过此阶段的吹扫,从凝汽器内能清理出约20 kg含铬的氧化物;机组长时间运行后汽轮机叶片未见损伤,性能试验的热耗值低于合同保证值达1%以上。而且,上述通过旁路大动量蒸汽冲扫与全部蒸汽系统的化学清洗相结合,可省掉通过临时系统的蒸汽吹管。因此,机组总启动阶段的吹扫不仅很重要,而且会带来新建机组基建程序和技术的进步。

3 结语

现行二次再热机组的清洁措施机械地套用了一次再热机组的做法,已暴露出诸多不足。根据二次再热机组结构和参数的特点,并借鉴国外的技术,可对化学清洗、蒸汽吹管和总启动等清洁措施做协同改进。

1)扩大化学清洗的范围,过热器系统必须清洗,一次再热器推荐清洗;化学清洗前后的大流量水冲洗流速要大于1.5 m/s。

2)蒸汽吹管时,视一次再热器为高压过热器,将临吹门设置在一次再热器出口。

3)总启动汽轮机冲转前,先通过旁路系统对过热器、一次再热器、二次再热器系统进行大动量蒸汽冲洗。

新建二次再热机组汽水系统的清洁工作是个系统工程,应做好各项措施的综合策划,以便商务和技术上的准备。在措施的制定上,应重视环保政策对蒸汽吹管的制约,将化学清洗作为主要的清洁手段。