500 kV 变压器现场局部放电异常分析

2020-09-02高志新马国庆

伊 锋 ,梁 健 ,许 伟 ,高志新 ,马国庆

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.国网智能科技股份有限公司,山东 济南 250101)

0 引言

大型变压器作为变电站的核心设备之一,为保证其在长期工作电压下能够安全可靠运行,根据国家相关技术标准要求,在投运前须考核其在运输和现场组装后的绝缘性能,变压器在现场组装完成后须进行绕组连同套管的感应电压试验带局部放电试验,局部放电试验是考核变压器绝缘状况的重要手段[1-2]。近年来,随着变压器整体质量不断提升,现场局部放电量考核也越来越严格。从工程实际出发,以500 kV变压器现场试验时局部放电量超标分析与处理过程为例,给出了局部放电试验异常的定性、定位流程,分析现场局部放电产生的原因并给出了处理措施,为500 kV变压器现场局部放电处理提供一定的借鉴。

1 试验背景及方法介绍

1.1 试验背景

山东某500 kV变电站是新建智能变电站,本期规划安装一组1 000 MVA组变压器。其主要技术参数包括:设备型号为ODFS-334000/500;额定容量为334/334/100 MVA;额定电压为±2×2.5%)/36 kV;联结组标号为 Ia0i0。

1.2 试验方法

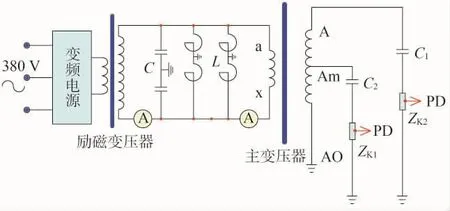

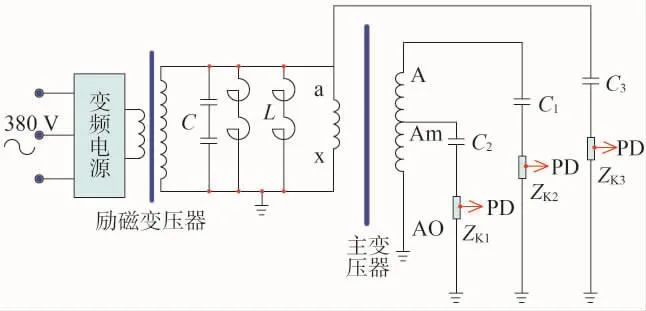

试验按照国家相关技术标准要求进行。为有效降低试验装置成本及工作难度,现场试验时一般采用对称加压的方式[3-4],对称加压如图1所示。图1中,L为补偿电抗器,C为电容分压器,PD为局部放电仪,C1、C2为耦合电容 (套管电容),ZK1、ZK2为检测阻抗,a、x为低压绕组首末端,A为高压端,Am为中压端,A0为中性点。

图1 对称加压接线方式

2 局部放电缺陷情况

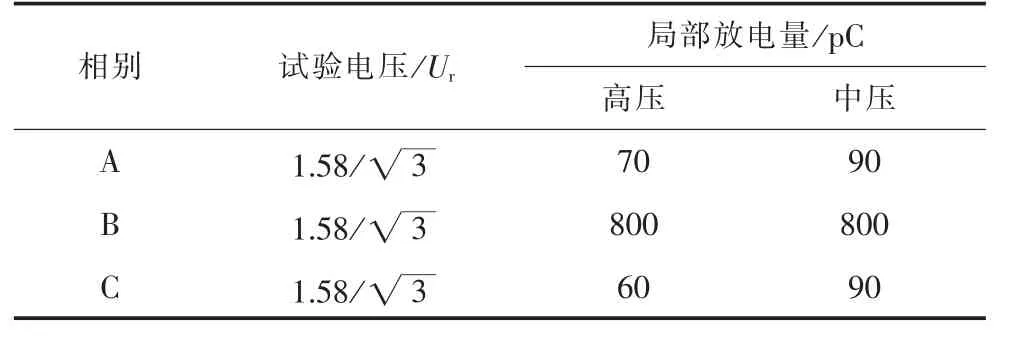

变压器现场局部放电测试于2019年7月份开始,试验数据如表1所示,其中Ur为额定电压。

表1 局部放电试验数据

由表1可知,B相主变高压侧和中压侧放电量均达到800 pC,不满足国网公司相关技术要求,局部放电试验不合格[5-7]。

发现故障后对现场进行排查:

1)重新对该变压器A相进行局部放电试验,试验合格,排除试验设备的干扰;

2)重新对B相试验接线、二次端子及变压器周围试验环境重新进行检查确认未发异常情况;

3)在B相进行试验时,使用紫外成像仪对试验回路和被试变压器进行监测,同时使用超声检测仪进行辅助检测,未见异常。

通过排查,可基本排除外部干扰造成局部放电超标的可能。

3 缺陷判定过程

3.1 试验过程

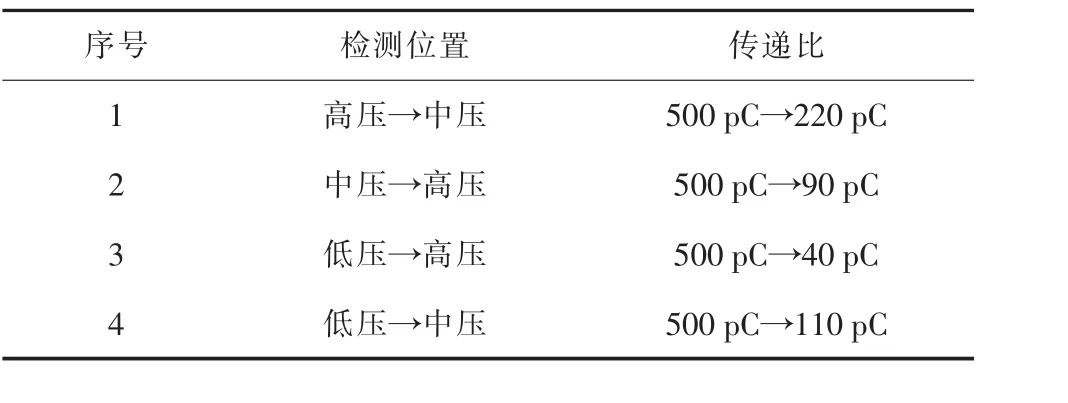

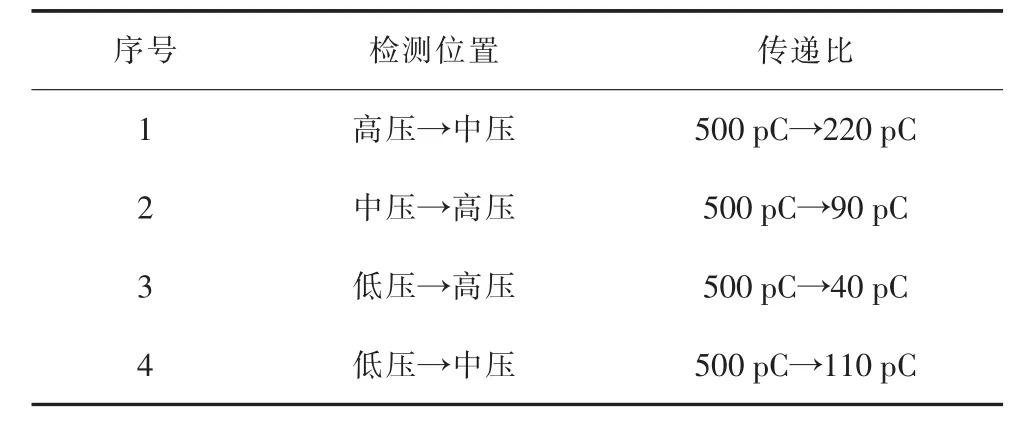

再次对变压器充分放气,常规双边加压进行试验,试验前进行传递比校准,如表2所示。

表2 双边加压试验前传递比校准

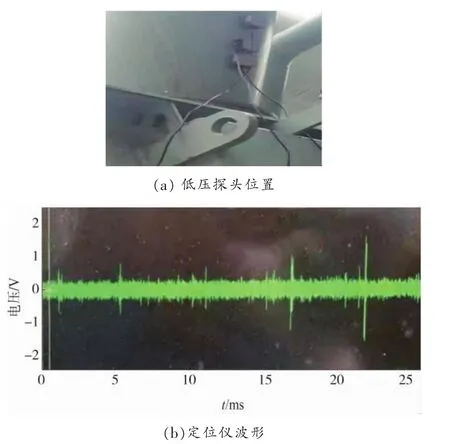

当低压侧电压升至19 kV时出现放电信号,放电现象、放电波形与之前试验相吻合。电压升高至测量电压下,时间持续60 min,放电波形与放电量未发生变化,放电量高压、中压均为 800 pC,低压2 400 pC,不符合传递比规律,局部放电位置不在高压或者中压绕组。在此过程中,使用局部放电超声定位测试仪,在高压和中压升高座位置未测得局部放电信号,在低压升高座处测得局部放电信号,如图2所示。

3.2 定位过程

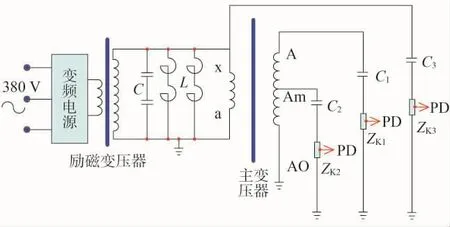

改变试验接线,改双边加压为单边加压,低压首端加压,尾端接地。试验接线如图3所示。

图2 局部放电定位仪测得低压信号

图3 首端加压接线

试验前,进行传递比校准,如表3所示。

表3 单边加压试验前传递比校准

当低压侧电压升至14 kV左右时出现局部放电信号,电压升高至20 kV过程中,放电信号波形随电压变化,最终稳定,高压、中压侧放电量800 pC,低压侧放电量2 400 pC。局部放电定位测试仪在高压、中压首端,未测得局部放电信号,在低压升高座处测得局部放电信号如图4所示。

图4 局部放电定位仪测得低压信号

改变试验接线方式,单边加压,低压首端接地,尾端加压。试验接线如图5所示。

图5 尾端加压接线

低压侧电压升至20 kV左右时未出现放电信号,电压升高至25 kV过程中,未出现放电信号,局部放电超声定位测试仪未测得局部放电信号。

4 原因分析、处理措施及试验验证

4.1 原因分析

低压侧局部放电量2 400 pC,高、中压侧局部放电量800 pC,不符合传递比要求;低压放电波形与高、中压相似,应属同一放电源,且局部放电定位点在低压附近,局部放电故障点应在低压绕组处,高压和中压侧局部放电属于传递信号。

改变加压方式过程中,局部放电的起始电压与低压a端的对地电位有关,判定局部放电故障点发生在低压绕组a端首端位置。

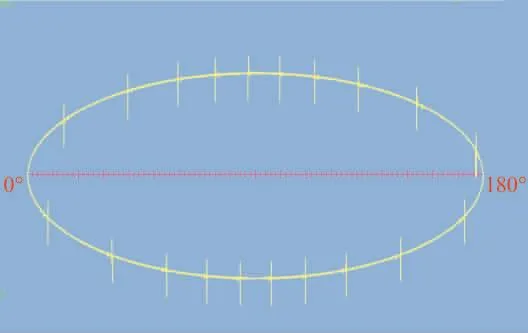

现场局部放电波形如图6所示,其与典型油纸绝缘放电特征不符,与金属悬浮放电特征较为类似,初步判定局部放电故障为低压绕组a端附近的金属悬浮放电。

图6 低压放电波形

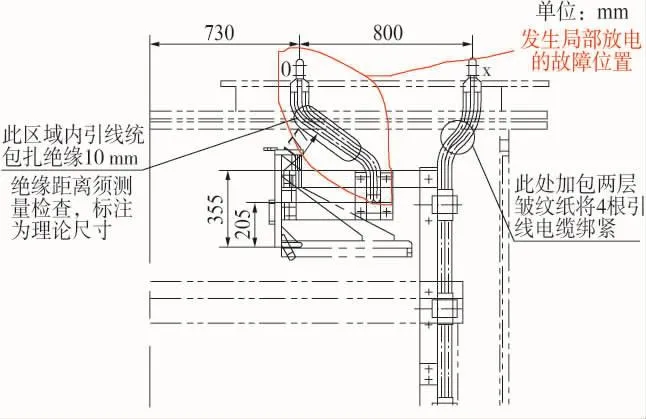

低压引线结构如图7所示。低压引线结构较简单,电压较低,分析造成低压金属悬浮放电的原因为引线表面可能存在金属异物或金属颗粒以及引线距油箱壁距离不合适等。这与发货拆除和现场组装等过程中工艺处理不良有关。

图7 低压引线结构

工艺问题主要是由以下方面原因导致:

1)根据设计要求,低压引线包含4根铜绞线,如图8所示。每根铜绞线需要冷压一个接线端子,端子拆装过程有产生金属碎屑的可能性。

2)引线拆装过程,冷压位置容易受伤。

3)组装时,引线与周围油箱壁距离不符合设计要求。

4)受现场环境限制,洁净程度不达标,操作中存在污染低压引线绝缘的可能性。

图8 低压引线内部结构

4.2 处理措施

变压器解体后按以下步骤进行检测与处理:检查低压侧洁净度;检查低压引线与周围油箱的距离,调整引线与油箱壁的距离;检查引线冷压位置;低压引线首层绝缘层脏污,去除6层绝缘后重新包扎。

4.3 试验验证

处理完成后,再次进行局部放电试验,高压局部放电量小于40 pC,中压局部放电量小于80 pC,满足试验要求,验证了故障点定位的准确性和处理方式的合理性。

5 结语

以现场500 kV变压器交接试验时局部放超标的分析判断与处理过程为例,介绍了变压器现场局部放电判定方法。

当出现局部放电信号时,首先用紫外成像仪和超声检测仪进行辅助检测,以判断局部放电信号是否来自外部干扰;可应用局部放电定位测试仪判断大体方位;通过波形传递比判断出现位置;采用传递比与局部放电定位测试仪判断方位后,通过改变加压方式来判定局部放电具体方位;在初步判断放电位置后,将变压器放油处理,开盖后确认缺陷位置,再次进行局部放电试验,验证现场判定准确性。