巴西Comperj850万t/a炼厂管廊模块化施工技术研究

2020-09-02王宝龙朱铁军常绍辉曲艺夫

王宝龙 朱铁军 娄 恒 赵 妍 常绍辉 孟 闯 曲艺夫

中油吉林化建工程有限公司 吉林 132021

模块化施工是工程建设“五化”的一项重要内容。巴西Comperj 850万t/a炼厂项目成功实施了管廊模块化施工,其质量、安全、工期和经济效益等成果显著,成为巴西Comperj炼厂项目的工程亮点之一。

管廊模块化是在常规设计的基础上,做一些适应于管廊模块化施工的微小设计改变,即可达到模块化施工的设计要求,具有设计改变量小、设计更改简单的特点,易于实施。管廊模块具有极高的相似性、相通性,能够实现批量生产;制造门槛低、投入小,可迅速成规模生产;作业环境好,能源消耗低,施工工效高,安全质量优,经济效益好。

1 巴西Comperj炼厂项目概况

巴西 Comperj炼厂项目属于巴西石油公司(Petrobras),位于巴西里约州东北方向的Itaborai市,距离里约市50km。Comperj炼厂项目一期建设完成后,炼油生产能力为850万t/a。2015年Comperj炼化一体化项目停工。

Comperj炼厂项目装置外管廊结构工程量为3700t,目前已完成约90%。工艺管线工程量为91000Dia,目前已完成约72%。管廊模块共计236个,单个24m模块总重在30~60t之间。图1为管廊模块化施工的一个模块。

图1 管廊模块化施工的一个模块

2 管廊模块化施工的特殊设计要点

为适应管廊模块的预制、运输和现场安装,模块化图纸要针对模块长度、节点型式、基础型式和管支架部件(焊在钢结构上的部分)等进行有利于模块化施工的特殊设计。

2.1 模块长度的技术研究

模块长度的选定要充分考虑制造成本、运输条件和是否便于施工等因素。如果模块过长、模块重量大、运输转弯半径大,会使运输难度增大,现场道路可能不会满足运输要求;如果模块过短,则不经济,失去了模块制造的意义。

综上所述,每个模块长度设置在24m左右为原则,将管廊分解成若干个模块。图2为管廊模块化施工设计图纸。

图2 管廊模块化施工设计图纸

选取每个模块长度为24m左右主要从以下3个方面考虑:

(1)制造成本:可有效降低施工成本,24m左右长度的模块制造成本经济合理;

(2)现场运输:大部分现场的道路可以满足24m长度的运输要求,这样的设置尽可能避免了为运输模块而重新铺设现场临时道路,还易于选择运输车辆;

(3)管段安装:因大部分管材长度在6m、12m左右,所以管廊模块分段设置为24m可避免增加过多不必要的焊口。

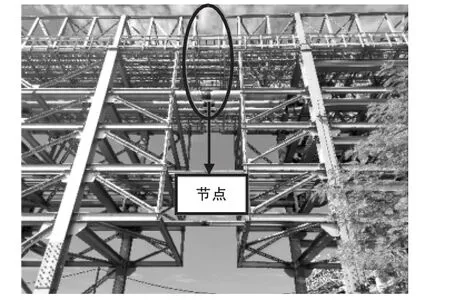

2.2 模块节点型式的技术研究

模块连接节点不能过于复杂,应在满足结构安全的前提下,尽量减小模块连接现场的工作量。管廊模块节点(见图3)采用以下型式:

(1)两个模块的连接处采用悬臂梁型式;

(2)模块与模块之间除人行通道外,彼此之间互不连接;

(3)模块与模块之间的间隙在1.2m左右,以便于模块安装过程中进行工艺管线的对口调整;

(4)工艺管线的胀力设置在模块中间,而不设置在两个模块的连接处,以便于施工作业及脚手架搭设;

(5)伴热管线的分配盘不设置在两个模块的连接处。

图3 管廊模块化节点

2.3 模块基础设计的技术研究

常规设计的管廊钢结构基础一般是基础墩,但基础墩高于地面,不利于模块整体运输,会阻碍运输车辆的进入。另外,地脚螺栓的连接型式也会增大模块安装的难度。

考虑以上因素,管廊模块基础的型式如下:

(1)模块基础采用预埋钢板的型式(见图4和图5);

(2)管廊模块基础的上表面要与地面平齐,以保证模块运输的过程中不产生阻碍;

(3)模块柱底板和基础采用焊接的连接型式,以方便在安装过程中进行偏差调整。

图4 管廊模块化基础的预埋钢板

图5 管廊模块化柱脚与基础连接型式

2.4 管支架部件(焊在钢结构上的部分)的技术研究

为了解决以上问题,一体化考虑焊在钢结构上的管支架部件:

(1)在设计阶段,将焊接在钢结构上的管支架部件,转化设计在钢结构转化设计的构件图纸上,图纸上标注管支架与结构连接部分的尺寸,使焊接在钢结构上的管支架部件设计施工一体化;

(2)在钢结构构件制作过程中,将焊接在钢结构上的管支架部件和钢结构构件一同制造,一同进行防腐涂漆;在施工工序上,将焊接在钢结构上的管支架部件提前,从而提高工作效率,降低现场管支架的焊接工作量。

3 模块化预制厂的设置

3.1 模块化预制厂的位置

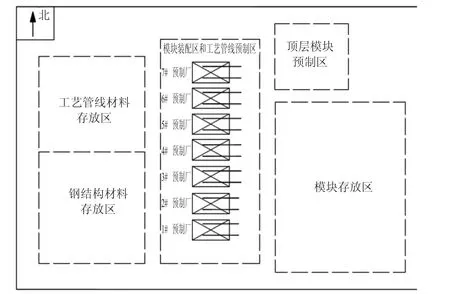

模块化预制厂位于主装置东侧2km处,占地面积约为20000m2。图6和图7分别为模块化预制厂位置示意图和模块化预制厂平面图。

3.2 模块化预制厂的结构型式

模块预制场应具备的功能包括防雨防晒、照明,有必要的起重机械,以及内部布置管廊有能够满足模块制造的必要设施。

图6 模块化预制厂位置示意图

图7 模块化预制厂平面图

巴西Comperj模块化预制厂共由7个大棚组成,大棚的立柱和拱架采用轻钢网架结构,每个大棚的尺寸:长×宽×高=30m×10m×15m。大棚成片连接,拱架上方满铺苫布。大棚采用轻钢网架结构的优点是节省材料,易于制造和施工,防雨、防晒。图8为模块化预制厂全景图。

图8 模块化预制厂全景图

3.3 模块化预制厂起重机的布置

(1)模块化预制厂每个大棚内安装2台门式起重机,前后布置;

在农村地区,这种情况可以逆转。在自然状态下的木材存活和生长时释放VOCs;林地和森林中的空气可以比许多室内环境具有更高的浓度。

(2)1# 和2# 大棚每个大棚设置2台10t门式起重机,3#、4#、5#、6# 和7# 大棚分别设置2台20t门式起重机;

(3)起重机轨道延伸大棚外10m。图9为模块化预制厂大棚内的设置。

3.4 模块化预制厂的功能

模块化预制厂分管段预制区和模块组装区两部分。

(1)管线预制区由管道输送机、滚胎和管段预制工作台组成,均置于大棚内,这样做的目的是保证管段的预制安装工作都在大棚内完成,以保证良好的施工作业环境,进而保证施工质量。

图9 模块化预制厂大棚内的设置

(2)模块组装区域要保证场地平整。在预制厂地内,根据单个模块柱子个数埋设临时基础墩并找平找正,以减少模块在现场安装时的误差。

3.5 模块化预制厂其他设施

(1)模块预制厂的顶层部分主要有电气仪表的槽板。模块的顶层部分不在大棚内预制,而是另设预制区域,这样可有效加快预制速度。

(2)模块预制厂的附属设施包括大棚外的材料堆放区和成品摆放区等。

4 管廊模块化施工要点的技术研究

管廊模块化预制工艺流程见图10。

图10 管廊模块化预制工艺流程

4.1 管支架采取“二分法”施工

与管段焊接的管支架部件界定在管段预制的施工范围,焊接在钢结构上的管支架部件(固定支架、导向定位块、滑板底板、钢筋)界定在钢结构部件预制的施工范围。把焊接在钢结构构件上的管支架部件工序提前到钢结构构件预制的工序里,把管支架安装分解成2道工序,即为管支架“二分法”施工。

“一分”——与管段焊接的管支架部分(图11):管段在预制过程中按照图纸的位置焊接管支架,焊接前必须检查好管支架的位置和管支架之间的直线度。

“另一分”——与钢结构构件焊接的管支架部分(图12):结构横梁的转化设计图包含固定支架、导向定位块、滑板底板和钢筋。横梁预制时,固定支架、导向定位块、滑板底板和钢筋应在梁上焊接完毕;钢结构构件运输到模块预制厂后,应重点复测横梁上导向定位块的位置和直线度,以保证管线安装后平直。

图11 与钢结构焊接的管支架部分

图12 与管段焊接的管支架部分

4.2 管段、钢结构安装和模块的顶层部分采取分区作业法施工

模块化预制厂内的管段预制、钢结构安装和模块的顶层部分组装应分区设置。

(1)管段预制区域和钢结构安装区域应尽量靠近,以保证管段预制完成后就近安装在管廊模块上。

(2)模块的顶层部分组装在其他区域预制。

4.3 模块组装采用流水线装配法施工

(1)先进行单个模块的管段预制和钢结构装配工作(图13)。管段预制过程中应重点控制管支架的安装位置和管支架之间的直线度;钢结构的装配要重点复测横梁上导向定位块的位置和直线度;管段预制和钢结构装配工作完成经检查合格后方可释放。

(2)再将管段按图纸的安装位置逐层安装在钢结构上(图 14)。

(3)最后安装模块的顶层部分。

图13 模块的钢结构装配

图14 模块的管段铺设安装

4.4 管段预制安装要点

(1)模块化预制厂内应配备有管道输送机、滚胎和管段预制工作台,以保证管段预制的规范化、流水化;

(2)2"~10"的管材采用滚胎运输,大于10"的管材采用龙门吊运输;

(3)管段在预制工作台上焊接;

(4)预制完成的管段采用长平衡梁进行吊装;

(5)单个模块内的管段预制深度应达到伴热、防腐、保温工作的结束。

5 模块运输

采用自行式模块运输车(SPMT)运输模块,SPMT具有自装卸、“无头”牵引、自由组合、多模式转向,以及拥有高智能操控平台(PPU)等特点,适于管廊模块的运输。

模块整体运输时需考虑的问题:

(1)模块重量应能满足SPMT运输能力的要求。

(2)运输加固支撑要预留出足够的空间,以便于SPMT进入到模块下部,便于SPMT通过平台升降功能托起模块,实现模块的装车。

6 模块安装

模块安装前,首先应进行基础的验收,主要验收其中心线位置和标高;验收合格后,方可运输模块;将模块运至指定的安装位置,利用SPMT运输车进行微调,合格后落在基础上,再将柱脚与基础进行焊接;单个模块安装完毕后,进行两个模块之间工艺管线的安装,依次进行脚手架搭设和工艺管线的组对、焊接、无损检测;待所有模块安装完成后进行工艺管线的试压。

7 改进措施

当前,巴西Comperj炼厂管廊整体模块化施工是采取先钢结构厂外预制、管段厂内预制,再在厂区大棚内进行整体装配的方式,效果颇佳。我们建议,如果经济效果好,管段也可采取在厂外大规模、大批量预制的方式,则工效、质量、安全更有保障。

8 结论

管廊模块化施工成功应用于巴西Comperj炼厂项目的建设,其成本、工期、质量和安全都达到了预期要求。因此,模块化施工可以在国内类似新建装置的管廊建设中先行先试,进行点的突破,为未来整个装置模块化施工积累经验。