变压器绕组直流电阻异常分析

2020-09-02尹青华姚力夫郭良峰

尹青华,姚力夫,李 培,郭良峰

(1.国家电网有限公司技术学院分公司,山东 济南 250002;2.国网郑州供电公司,河南 郑州 450000)

0 引言

根据Q/GDW 1168—2013《输变电设备状态检修试验规程》相关要求,绕组直流电阻测试是电力变压器例行试验及大修后试验必不可少的试验项目[1],是判断变压器是否存在故障的有效手段之一[2]。通过测试变压器绕组直流电阻,可以检查绕组内部导线接头的焊接和压接质量,引线与绕组接头的焊接质量,调压分接开关各分接位置及引线与套管的接触是否良好,分接开关实际位置与指示位置是否相符,并联支路连接是否正确,变压器载流部分有无断路、接触不良,绕组有无匝间、层间短路现象,以及多股导线并绕的绕组是否有断股等情况[3]。因此,对绕组直流电阻测试结果的合理分析以及故障排查对变压器的正常运行具有非常重要的意义[4]。本文介绍了一起变压器绕组直流电阻测试结果异常的故障案例,通过逐步测试计算,分析出故障原因并提出整改措施。

1 变压器直流电阻试验

1.1 试验原理

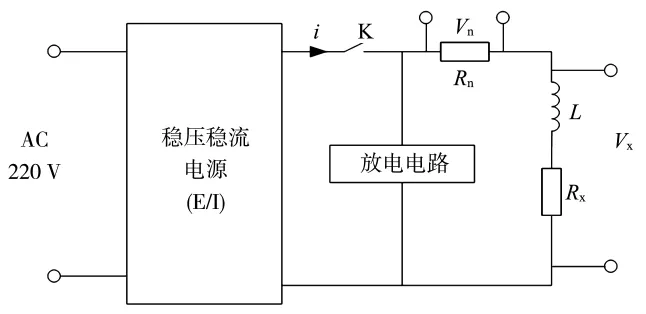

测量变压器绕组直流电阻的主要方法是压降法,即在被测绕组中通入直流电流,待直流电流稳定后,测量通入该绕组的电流和该电流在绕组上产生的电压降,根据欧姆定律,计算出绕组的直流电阻。试验常用的设备为变压器直流电阻测试仪,其原理如图1所示。

图1 直流电阻测试仪原理图

当开关K闭合时,稳压稳流电源向绕组供电。图1中Rx为变压器绕组的直流电阻,因为当仪器处于稳流状态时,绕组表现为纯阻性。标准电阻Rn和绕组两端的电压分别为Vn、Vx,因此被测绕组的直流电阻值为 Rx=(Vx/Vn)Rn。

1.2 相关规程规定

DL/T 596—1996《电力设备预防性试验规程》、GB 1094.1~5—2013《电力变压器》和 GB 50150—2006《电气装置安装工程电气设备交接试验标准》中均规定:

1)1 600 kVA以上变压器,各相绕组电阻相互间差别不应大于三相平均值的2%;无中性点引出的绕组,线电阻相互间差别不应大于三相平均值的1%。

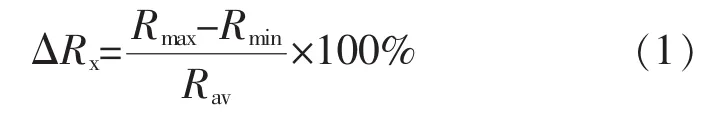

相互差值计算公式如下:

式中:Rmax、Rmin为三相绕组电阻中的最大值和最小值;Rav为三相绕组电阻平均值。

2)变压器的直流电阻,与同温下产品出厂实测数值比较,相应变化不应大于2%;不同温度下电阻值应按照公式(2)换算:

式中:R1、R2分别为温度在 t1、t2时的电阻值;T 为计算用常数,铜导线取235,铝导线取225。

1.3 绕组电阻换算方法

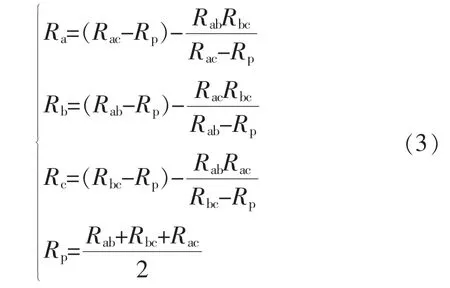

在试验中发现绕组的线电阻不合格时,往往不能判断出究竟哪一相哪个部位的电阻不合格。为了便于分析出不合格的具体部位,一般应将线电阻换算为相电阻。

当绕组为三角形接线,且为a-y、b-z、c-x相连接时,将线电阻换算为相电阻公式如下:

2 故障情况

某变压器曾在运输过程中将低压C相套管撞坏,安装过程中打开低压手孔,对低压C相套管进行更换后,完成安装并经试验合格,即数据与制造厂数据基本一致,后投入运行。次年,对该变压器进行预防性试验中发现,其低压绕组电阻误差较大,且不合格。使用不同的仪器反复测量结果仍一致,因此判定该变压器低压绕组电阻不符合标准,不能投入运行。

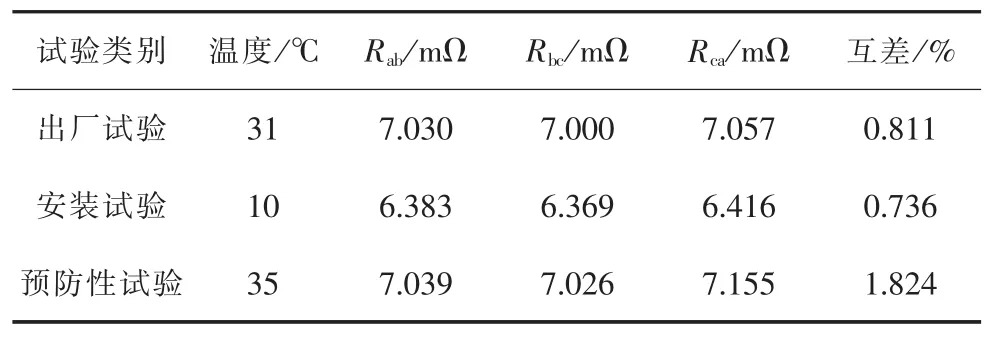

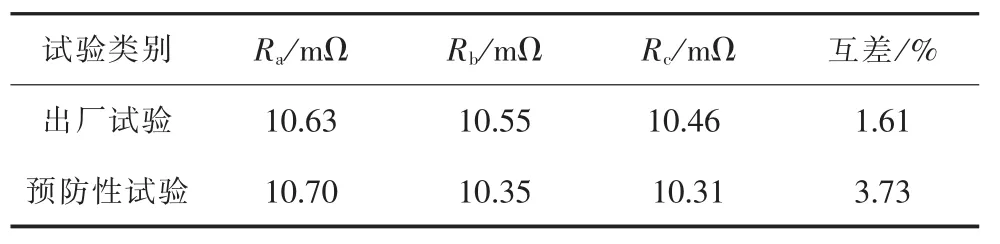

该变压器出厂试验、安装试验、预防性试验所测得的绕组电阻值代入公式(1)计算出相互差值如表1所示。

表1 试验测量绕组电阻数据

3 故障分析

3.1 初步判断

通过比较表1中该变压器绕组电阻安装试验值与出厂试验值,可以看出该变压器更换低压C相套管后,试验数据基本与出厂报告相符,并满足规程规定,说明运输途中的撞击对绕组本身并未造成较大的影响。而该变压器预防性试验值与出厂试验值比较结果显示,虽各数据与出厂试验符合,但其误差已严重超标。

3.2 过程计算

变压器的直流电阻随温度的上升而增大,为避免因测量温度不同的误差,将表1中t1=35℃的预防性试验绕组电阻值代入公式(2),计算t2=31℃时预防性试验绕组电阻,可得:

Rab=6.935 mΩ,Rbc=6.922 mΩ,Rca=7.049 mΩ。

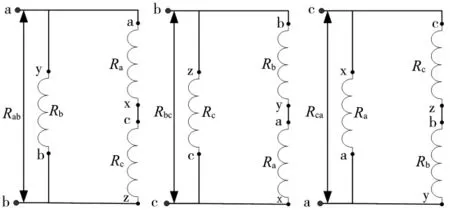

本案例中变压器的低压三角形接线绕组为a、b、c 3只套管引出方式,接线组别为YN,d11。因此在测量低压侧直流电阻时,没有中性点引出,只能测得三相线电阻值,即Rab、Rbc、Rca。线电阻与相电阻的接线关系如图2所示,三角形接线为a-y、b-z、c-x相连接。

为了判断故障相的位置,进一步将出厂试验和预防性试验绕组电阻按公式(3)将线电阻换算为相电阻,可得表2。

图2 YN,d11低压绕组连接关系

表2 各相电阻数据(t=31℃)

纵向比较各相出厂试验和预防性试验绕组电阻,误差如下:

b相和c相计算结果出现负值,可能的原因如下:

1)出厂试验时不是以顶层油温作为绕组温度,由此温度测量误差引起的换算误差。

2)出厂试验和预防性试验所使用仪器的充电容量和电流的大小不同,影响充电过程的长短和试验结果的精度,由此造成的绝对误差。

可见,与出厂值变化最大的为a相,可以推断是由于a相出现的接触不良,引起相互差值增大。因此,检修的重点应在a相的各连接部位。

3.3 吊芯检查及原因分析

由于额定电流较大,变压器常采用三组换位导线并绕的方式,绕组引出端采用冷压方式引出。吊出变压器芯体可以看到,该变压器低压绕组三组导线并绕,引出端用冷压管连接方式进行压接,每相首尾共6只压接管。

现场工作分两步进行:第一步,将本体油位放至变压器低压套管手孔以下,打开手孔,对导杆式套管下部与绕组间的导电连接情况进行检查,未见异常;第二步,将变压器器身吊起,使线圈部分全部露出后悬停。

1)将三相各自套管下部解开,三组并绕导线短接后测量得Ra=10.02 mΩ,Rb=9.590 mΩ,Rc=9.531 mΩ,互差为5.03%。

2)将a相线圈两端的6只压接管外包绝缘纸全部剥除,对3个并绕线圈分别进行电阻测量得Rax1=28.27 mΩ,Rax2=28.28 mΩ,Rax3=31.46 mΩ。

因此可以判断,问题出在a3的两只冷压管上。

3)将a3重新进行压接处理后测量电阻得Rax3=28.38 mΩ。

4)将所有绕组引线恢复正常,在套管上部引出端进行测量得 Rab=6.423 mΩ,Rbc=6.409 mΩ,Rca=6.454 mΩ,互差为0.731%。此时互差小于出厂值,满足规程规定,问题得到解决。

4 处理措施

该变压器采用桶式油箱结构,器身重量近40 t,由于起吊重量、吊车性能和场地的限制,变压器器身起吊后只能处于悬吊的状态,风险极大,所以缺陷点的快速准确定位异常重要。由于吊芯前经过周密的计算,并排除由于温度换算、仪器误差带来的影响,准确判定故障的具体部位,减少了处理工作的盲目性,降低了对原绕组绝缘(冷压管处绝缘层)的破坏程度,提高了工作效率,缩短了变压器绕组在空气中的暴露时间,同时也降低了吊车悬停所带来的安全风险。

针对上述压接质量问题导致直流电阻测试结果不合格的现象,建议采取以下措施:

1)设备出厂时应进行全面细致检查,包括各部件的装配、固定、紧固,连接螺栓的装配、紧固等。

2)提高变压器安装与检修质量,特别是吊芯时严格检查各连接部位是否连接良好。

3)运行中可对照色谱分析结果综合判断,及时检查出不良部位,尽早处理[5]。

5 结语

变压器绕组直流电阻超标的原因有很多,这不仅要求检修人员熟悉变压器结构,还要求能综合分析并准确判断故障部位。因此,在工作中检修人员要勤于分析、善于总结,不断提高处理问题的能力,以快速、准确解决变压器直流电阻超 标问题。