升温速率对引信烤燃响应特性的影响

2020-09-02吴琴钟席占稳

吴琴钟,王 炅,陆 静,席占稳

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

弹药在制造、存贮、运输及实战环境中可能遭受意外热刺激而发生重大灾难[1],研究烤燃环境下弹药的热响应规律,对弹药的热安全设计具有重要的参考价值。随着一些专业数值模拟软件的发展,数值分析方法成为研究烤燃现象的主要方向之一[2]。2009年,王沛等对固黑铝炸药的烤燃过程进行三维数值模拟,研究升温速率对炸药点火时间和点火温度等的影响[3]。2015年,刘文杰等研究了升温速率对弹药内温度分布梯度和点火位置的影响[4]。引信作为弹药的关键组成部分,引信的热安全性将直接影响弹药的安全性。由于引信中存在较多部件,且引信含传爆序列,因此引信在烤燃环境下的热响应更为复杂。2017年,谢磊等研究了升温速率对引信风帽温度分布和引信中电子元器件失效时间的影响[5]。2019年,薛超阳等通过数值模拟得到了3.3 ℃/h升温速率下引信等效构件中传爆序列的点火顺序[6]。韩炎晖等设计了引信的嵌入式测温系统并通过仿真得到了烤燃刺激下热传递的途径[7]。目前所采用的引信烤燃计算模型大多只考虑引信各部件的热传导和装药的自热反应,在计算中考虑引信各部件热膨胀作用的研究还鲜有报道。而烤燃过程的完整描述,应该是力学效应、传热及化学反应的耦合计算[8]。

针对引信可能遭受意外热刺激的问题,本文以1,1-二氨基-2,2-二硝基乙烯(FOX-7)装药的中大口径榴弹引信为研究对象,考虑了引信中各部件热膨胀的力学因素,建立了三维引信烤燃的热力耦合计算模型,根据七种不同升温速率下引信烤燃数值模拟得到的热响应结果,分析升温速率对引信烤燃特性的影响,从而为引信的热安全性设计提供参考。

1 烤燃物理模型与基本假设

1.1 物理模型

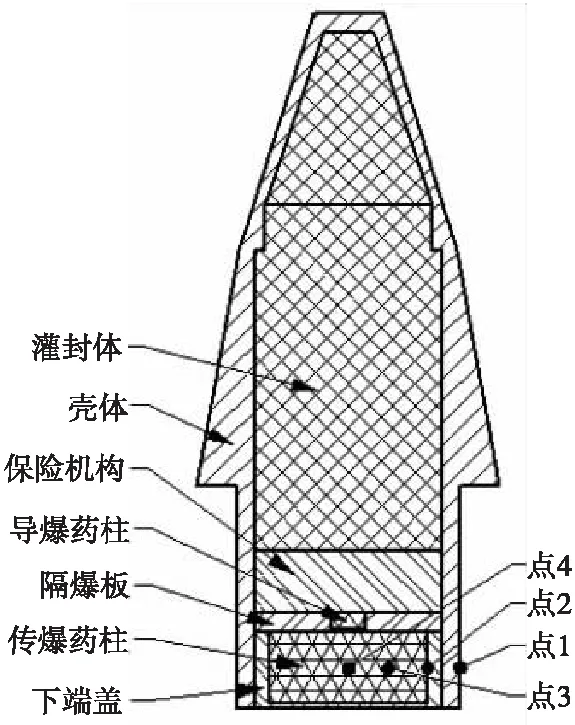

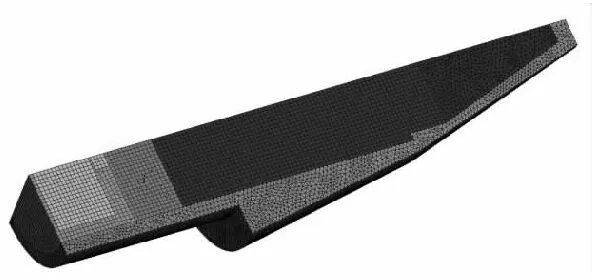

根据文献[9]的引信烤燃试验,建立如图1所示的引信简化物理模型。模型主要由壳体、灌封体、安全保险机构、导爆药柱、传爆药柱、隔爆板和下端盖等部分组成。其中壳体材料为钢,灌封体材料为聚氨酯,安全保险机构材料为铝,导爆药柱和传爆药柱为FOX-7(1,1-二氨基-2,2-二硝基乙烯)装药。点1到点4是计算中设置的四个观测点。

图1 引信烤燃简化模型Fig.1 Simplified cook-off model of fuze

1.2 基本假设

在计算中对引信烤燃过程进行如下假设:

1) FOX-7是均质固相,在烤燃过程不发生相变;

2) 将引信壳体外壁视为绝热壁面;

3) 引信各部件之间接触良好,没有空隙;

4) FOX-7的热分解遵循Arrhenius方程;

5) 材料满足各向同性,且其物理化学参数均为常数,且不随温度变化。

2 烤燃计算模型与计算方法

2.1 数学模型

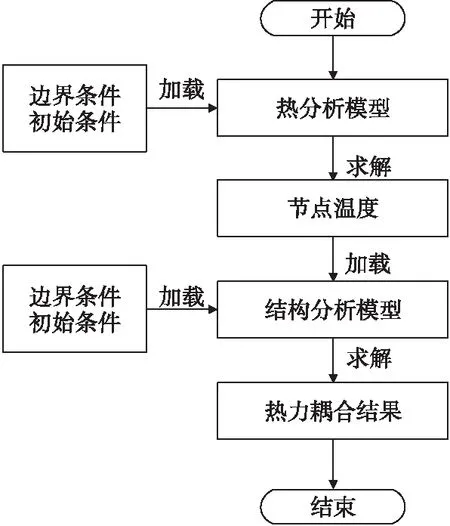

热力耦合分析主要有直接耦合和间接耦合两种方法,在引信烤燃过程中,温度场和应力场相互作用的非线性度不高,采用顺序耦合法更高效、灵活。引信烤燃过程的热力耦合分析流程如图2所示。

图2 引信烤燃过程热力耦合分析流程Fig.2 Thermal structure coupling analysis of fuze cook-off

根据能量守恒定律和傅里叶传热定律,引信在烤燃环境下的瞬态传热方程为[10]:

(1)

式(1)中,C为比热容,ρ为密度,T为温度,t为时间,λ为导热系数,为微分算子,S为药柱的自热反应源项,可用Arrhenius方程表示:

(2)

式(2)中,ρ为密度,Q为反应热,Z为指前因子,E为活化能,R为普适气体常数。

由于引信呈轴对称,在直角坐标系下的瞬态传热方程为:

(3)

引信中各部件的接触面满足温度连续和热流密度连续性条件[11]:

TΙ=TΙΙ

(4)

(5)

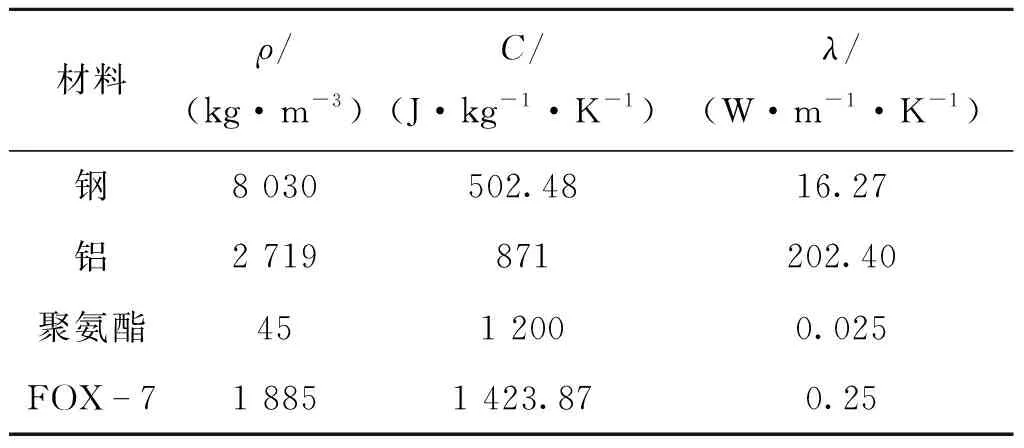

引信中各部件材料的物性参数如表1所列[12-13],FOX-7的热分解动力学参数如表2所列[12]。

表1 材料的物性参数

表2 FOX-7热分解动力学参数

2.2 计算方法

由于引信为轴对称结构,为减少计算量同时为方便显示云图,建立四分之一引信模型,图3为计算模型网格图。

图3 计算模型网格图Fig.3 Mesh ofcomputational model

采用ANSYS Workbench的Fluent模块模拟烤燃过程中引信的热传导,采用Transient structure模块模拟烤燃过程中引信的热膨胀。设置引信壳体的外壁面为加热边界,计算的初始温度为293 K,升温速率和FOX-7的自热反应源项以用户自定义函数UDF(user-defined function)的形式加载到Fluent中[14],求解能量方程选择二阶迎风格式。

3 计算结果及分析

采用上述烤燃模型计算升温速率为3.3 ℃/h烤燃环境下引信的热响应结果,并将计算结果与试验值比较。同时对0.5 K/min,1 K/min,2 K/min,3 K/min,4 K/min,5 K/min和6 K/min七种不同升温速率下引信的烤燃过程进行热力耦合计算,研究升温速率对引信的点火位置、点火时间、点火温度、形变量以及等效应力等的影响。

3.1 计算结果与试验值比较

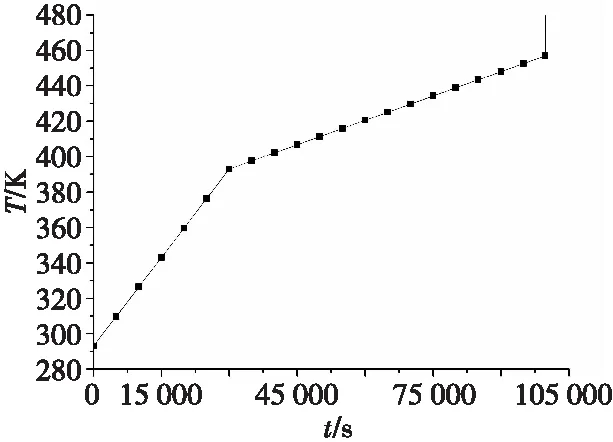

文献[9]中的引信烤燃试验,先以12 ℃/h的升温速率升温至120 ℃,然后以3.3 ℃/h的升温速率加热至引信发生响应。图4为相同升温速率条件下,数值模拟得到4号观测点的温度-时间曲线,计算的温度时间历程与试验结果基本一致。表3给出了引信点火时间和发生点火时壳体温度的试验值与计算值定量比较的结果,最大误差仅为2.48%,计算值与试验值基本吻合,表明本文采用的引信烤燃计算模型和材料参数较为合理。

图4 4号观测点的仿真温度-时间曲线Fig.4 Simulated temperature-time curve at point4

表3 试验值和计算值比较

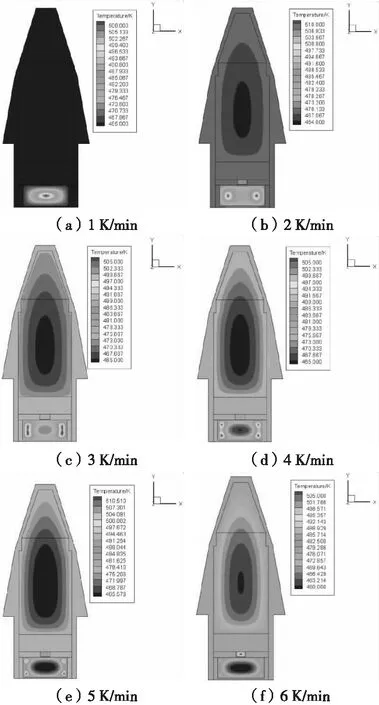

3.2 升温速率对点火位置的影响

在某些条件下,当药柱热分解所释放的热量不能扩散到周围环境,将会导致热分解的自动加剧,由缓慢反应达到了“爆炸”般的快速反应[15]。图5为0.5 K/min升温速率下,不同时刻引信的温度分布。在5 000 s和10 000 s,引信壳体温度高于传爆药柱温度,外部热量由壳体向传爆药柱传递,此时传爆药柱的热分解较慢,自热反应生成的热量较少;20 000 s时,随着温度升高,传爆药柱因热分解生成大量热量,此时传爆药柱温度高于壳体温度;20 172 s时,传爆药柱的自热反应加剧,热量不断积累,传爆药柱中心因热量无法及时散失而发生点火。

图5 0.5 K/min升温速率下,不同时刻的温度分布云图Fig.5 Temperature distribution at different time under the heating rate of 0.5 K/min

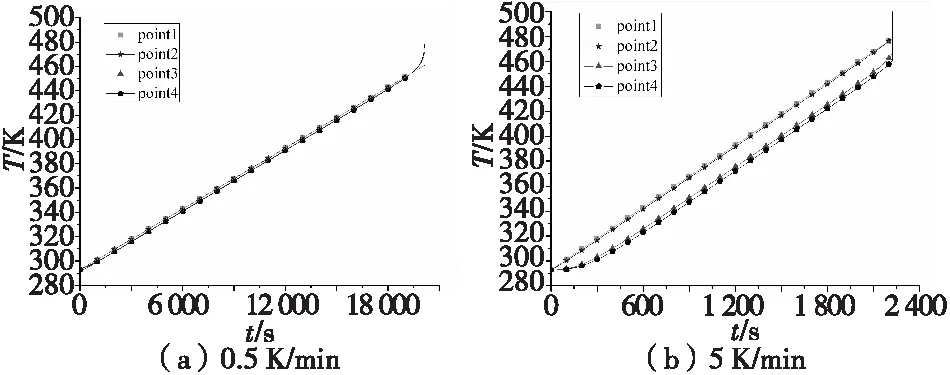

图6为其余六种升温速率下引信发生点火时的温度分布。由图6可知,随着升温速率的增加,引信点火位置由传爆药柱中心位置向传爆药柱边缘位置移动,最终点火位置为导爆药柱。这是因为当升温速率较小时,如图7(a),传爆药柱内的温度梯度小,随着温度的升高,药柱的热分解速率加快,传爆药柱中心的热量无法及时散失而发生点火;随着升温速率的增加,如图7(b),传爆药柱内的温度梯度较大,接近壳体处的传爆药柱温度较高,其热分解速率较快,在热量还没完全传递到传爆药柱中心时,传爆药柱边缘已出现局部高温区而发生点火;当升温速率较大时,由于传爆药柱尺寸大于导爆药柱尺寸,导爆药柱更容易因热积累而发生点火,当导爆药发生点火后,可能会引爆传爆药,因此这种情况的危害更大。

图6 不同升温速率下,点火时刻的温度分布云图Fig.6 Temperature distribution at ignition time under different heating rates

图7 不同升温速率下,观测点的温度-时间曲线Fig.7 Temperature-time curves of the monitored points at different heating rates

3.3 升温速率对点火时间、点火温度的影响

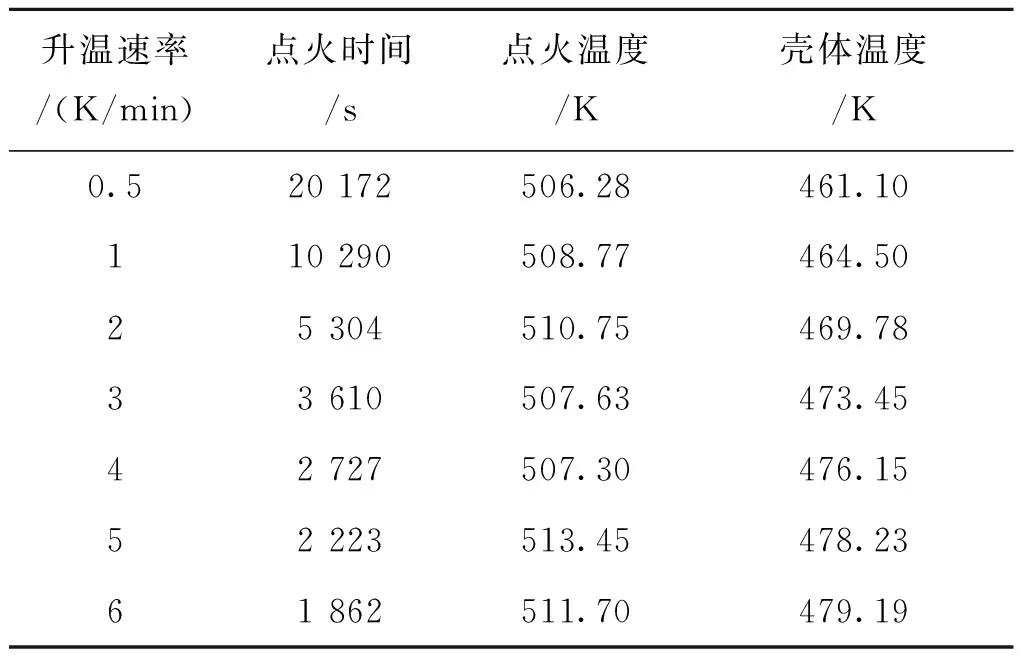

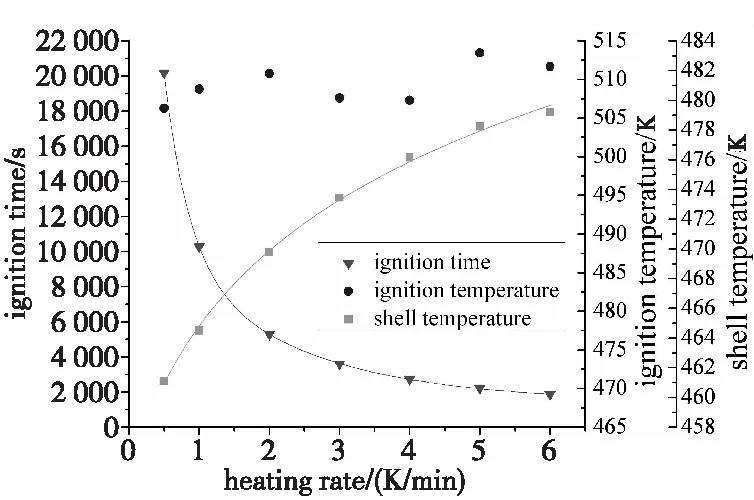

不同升温速率下,引信的点火时间、点火温度和点火时壳体温度见表4。由表4可知,升温速率对引信的点火时间和点火时壳体温度有显著影响,当升温速率从0.5 K/min上升至6 K/min,点火的时间从20 172 s缩短至1 862 s,点火时壳体温度从461.10 K升高至479.19 K,说明在较慢升温速率下引信所能承受的外界加热温度更低,危险性更大。

表4 不同升温速率下,点火时间、点火温度和壳体温度

图8为引信的点火时间、点火温度和点火时壳体温度与升温速率关系的拟合曲线。由图 8可知,升温速率对引信的点火温度影响不大,不同升温速率下的点火温度均在510 K左右;随着升温速率的增加,引信的点火时间呈指数减小,而壳体温度呈对数增加,可用式(6)和式(7)的拟合公式分别对不同升温速率下该引信烤燃模型的点火时间和点火时的壳体温度进行简单预测,式中的α表示升温速率。

图8 点火时间、点火温度、壳体温度-升温速率曲线Fig.8 Ignition time, ignition temperature, shell temperature-heating rate curves

tignition time=43 327.01×e-2.83α+10 665.44×

e-0.53α+1 432.87(R2=0.99)

(6)

Tshell temperature=10.55×ln(α+0.62)+459.72

(R2=0.99)

(7)

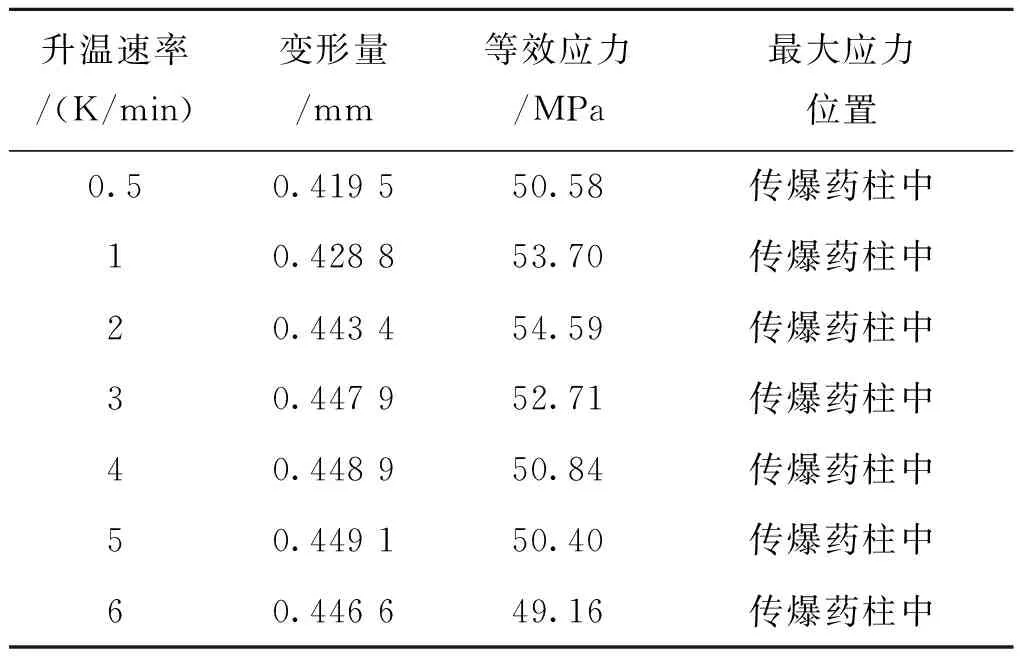

3.4 升温速率对变形量、等效应力的影响

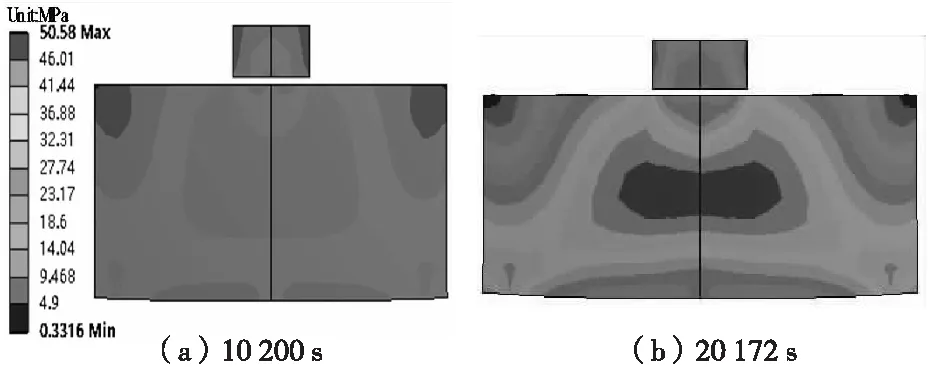

引信在烤燃过程中,各部件受热引起热膨胀而发生变形,并会在局部产生应力。图9为0.5 K/min升温速率下,点火时刻引信的总变形量和等效应力分布。计算中在引信上表面施加垂直方向位移约束,因此引信中的部件向下向外膨胀,下端盖处的最大变形量为0.419 5 mm;烤燃过程中壳体的热应力较大,最大等效应力在壳体的下半部分。图10为0.5 K/min升温速率下,不同时刻传爆序列的等效应力分布。10 200 s时,导爆药柱和传爆药柱内部的应力分布较均匀;随着温度的升高,药柱中的应力逐渐增大;20 172 s时,最大应力位于传爆药柱中部,这是因为传爆药柱发生自热反应生成大量热量,导致传爆药柱的热膨胀作用加剧。

图9 0.5 K/min升温速率下,点火时刻引信的变形量和等效应力分布云图Fig.9 Total deformation, equivalent stress distribution of fuze and equivalent stress distribution of detonation sequence at ignition time under the heating rate of 0.5 K/min

图10 0.5 K/min升温速率下,不同时刻传爆序列的等效应力分布云图Fig.10 Equivalent stress distribution of detonation sequence at different time under the heating rate of 0.5 K/min

表5为不同升温速率下,点火时引信的变形量、传爆序列的等效应力和最大应力位置。由表5可知,随着升温速率的增加,引信的变形量先增大后减小,但变形量均在0.4 mm左右,即由热膨胀引起的变形量较小;传爆序列中的最大等效应力也是先增大后减小,且在不同升温速率下最大等效应力位置均在传爆药柱中,而最大等效应力点可能成为药柱初始裂纹产生的区域,最终造成的热损伤将影响药柱的性能。因此在引信的热安全分析中,应考虑热刺激对药柱造成的热损伤以及热损伤对药柱性能的影响。

表5 不同升温速率下,点火时刻引信的变形量,传爆序列的等效应力和最大应力位置

4 结论

本文建立了考虑引信各部件热膨胀作用的烤燃计算模型,并对3.3 ℃/h升温速率下引信的烤燃过程进行数值模拟,得到的计算结果与试验值相吻合。对0.5 K/min,1 K/min,2 K/min,3 K/min,4 K/min,5 K/min和6 K/min七种升温速率下FOX-7装药引信的烤燃过程进行热力耦合计算,分析不同升温速率对引信烤燃热响应的影响。计算结果表明:

1) 升温速率对点火位置有显著影响。随着升温速率的增加,点火位置由传爆药柱中心向传爆药柱边缘移动,最终出现在导爆药柱中。因此在引信存储过程中,应同时对导爆药柱和传爆药柱进行隔热防护。

2) 升温速率对点火温度影响较小。升温速率增加,引信点火时间逐渐缩短,点火时壳体温度增加,即引信在较慢升温速率下所能承受的外界加热温度更低,危险性更大。

3) 随着升温速率的增加,引信的变形量先增大后减小,但在引信点火前由温度引起的变形量较小;传爆序列中的等效应力也是先增大后减小,且最大等效应力均出现在传爆药柱中,最大应力处可能会产生裂纹。因此在引信的热安全性分析中,应考虑热刺激对药柱造成的热损伤。