汕尾电厂4号炉磨煤机出口温度自适应控制策略研究与实施

2020-09-01肖劲骅

肖劲骅

(广东红海湾发电有限公司,广东 汕尾 516623)

0 引言

广东红海湾发电有限公司4 号锅炉型号为DG2060/26.15-Ⅱ2,型式为∏型布置,单炉膛,一次中间再热;尾部双烟道结构,前后墙对冲燃烧方式,旋流燃烧器,平衡通风,固态排渣;全钢构架,全悬吊结构露天布置;采用内置式启动分离系统,三分仓回转式空气预热器,采用正压冷一次风机直吹式制粉系统,超超临界参数变压直流本生型锅炉。每台锅炉设6 台中速磨煤机,6 台电子称重皮带式给煤机,相应设置6 个原煤仓,满负荷。其中5 套制粉系统运行,1 套备用。磨煤机的密封风从一次风机出口来,采用母管制,设2 台离心式密封风机,1 台运行,1 台备用。

由于原磨煤机出口温度控制存在问题,为了提高锅炉运行经济性,公司成立项目组,进行了磨煤机出口温度自适应控制策略研究与实施。本文介绍了控制策略研究与实施情况,供同行参考。

1 控制策略研究

1.1 原磨煤机出口温度控制存在问题

本厂4 号锅炉年平均排烟温度约135℃,比设计排烟温度高约11℃,主要原因是:锅炉机组正常运行中,各磨煤机出口温度偏低,冷一次风用量大,调整门普遍大于50%,致使排烟温度升高;同时,各磨煤机中低负荷下,入口热一次风调整门小于50%,存在较大的节流损失,且热一次风母管风压偏高,一次风机耗电升高[1]。

1.2 磨煤机出口温度自适应控制策略研究

针对原磨煤机出口温度控制存在的问题,进行了4 号炉磨煤机出口温度自适应控制策略研究与应用。

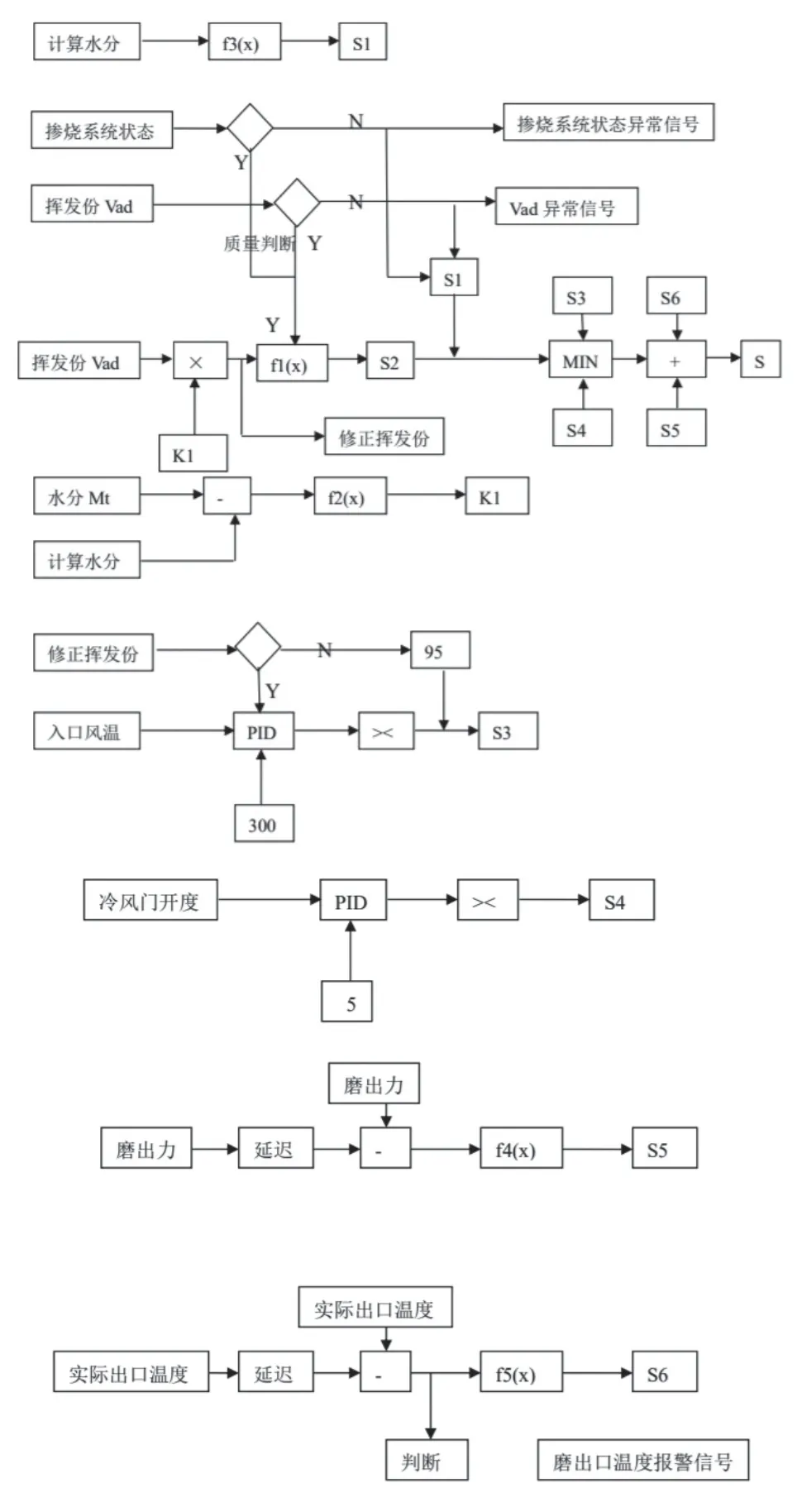

4 号炉磨煤机出口温度自适应控制采用外挂控制系统,由上位机、下位机组成。上位机是用于实施磨出口温度控制的工程管理器,完成对控制策略的组态、调试等工作,一经调试完毕,则不需运行;下位机则执行上位机提交的各种控制策略要求,用于对磨出口温度进行实时闭环控制。具体逻辑见图1 所示。

1)磨煤机的煤种信息来自于4 号锅炉智能配煤掺烧系统中的煤仓动态管理系统(华中科技大学开发),提供各台磨的煤种信息,外挂控制系统读取各煤仓煤种信息,然后对磨煤机当前煤种挥发份Vad 和掺烧系统状态进行质量判断。掺烧系统状态正常且Vad 大于一定值,表明Vad 正常;掺烧系统状态异常或Vad 小于定值,表明Vad 异常。

2)Vad 异常时,计算当前煤种的全水分,根据计算全水分得到磨煤机出口温度设定值S1,外挂控制系统向DCS发送掺烧系统异常或Vad 异常信号;同时掺烧系统异常或Vad 异常信号进一步形成MPC 总投入许可信号(MPC 总异常信号状态:0 为正常,1 为异常),DCS 系统收到1 信号时,MPC 磨煤机出口温度自适应控制强制退出。

图1 磨煤机出口温度控制策略Fig.1 The exit temperature control strategy of the coal mill

3)Vad 正常时,根据当前煤种修正挥发份确定磨煤机出口温度设定值S2;外挂控制系统向DCS 发送当前煤种煤质数据(Vad、Mt)。

4)根据当前煤种水分和计算水分的差值,判断当前煤种挥发份是否正确,差值过大,表明煤种可能已更换,需要对当前煤种挥发分进行修正,得到修正系数K1[2]。

5)当修正挥发分大于35%时,对磨煤机入口风温进行限制,得到磨煤机出口温度限值S3;当修正挥发分小于35%时,对磨煤机入口风温不做限制,S3 取95。

6)根据冷风门开度得到磨煤机出口温度限值S4。

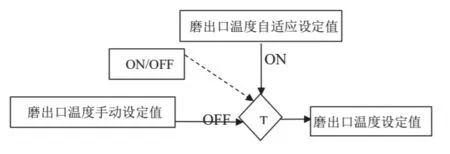

图2 磨出口温度自适应控制与DCS接口示例Fig.2 Example of adaptive control of mill outlet temperature and DCS interface

7)取S2,S3,S4 中的最小值。

8)判断磨出力变化率,输出修正量S5,加出力时适当提高出口温度设定,减出力时适当降低出口温度设定,以稳定实际出口温度。

9)判断实际出口温度变化率,输出修正量S6,用于判断是否着火,S6>0,外挂控制系统向DCS 发送磨煤机着火信号[3]。

10)磨出口温度自适应控制投入条件:

① 磨煤机运行。

② 冷风门自动投入。

③ S6=0。

④ 控制系统自检正常。

2 控制策略实施

2.1 保证磨煤机运行安全的措施

磨煤机出口温度自适应控制实施过程的安全措施包括:

1)磨煤机出口温度自适应控制实施时,分阶段逐步提高磨煤机出口温度。

2)提高磨煤机出口温度后,观察和评估磨煤机运行情况,石子煤排放情况,尤其是磨煤机变出力时的状态评估,合理确定磨煤机出口温度限值。

3)磨煤机出口温度自适应控制策略,需充分考虑磨煤机出口温度、磨碗差压、磨煤机入口负压等参数异常波动的状况,发现异常及时发出报警,以使运行人员迅速进行干预。

2.2 DCS逻辑修改

在原DCS 中,磨出口温度手动设定位置,接入磨出口温度的自适应控制。手动设定值和自适应设定值之间采用双向跟踪,实现无扰切换。图2 为磨出口温度的自适应控制与DCS 的接口示例。

逻辑修改,包括跟踪方式、切换方式等细节内容均在DCS 控制层组态逻辑中完成。

图3 DCS自检回路Fig.3 DCS Self-check circuit

图4 磨煤机出口温度自适应外挂工作回路与DCS切换逻辑关系图Fig.4 The logical relationship between the self-adaptive external working circuit of the outlet temperature of the coal mill and the DCS switching

MPC 总投入许可(MPC 总异常)、每台磨煤机自适应控制许可(每台磨异常)均采用负逻辑设计:0 为正常,1为异常。

2.3 工程师站组态逻辑修改

由MPC 系统向DCS 系统发模拟量心跳信号,DCS 由此检测MPC 信号是否处于正常工作状态,如图3 所示。

通过DCS 自检回路,可以保证只有在DCS 系统与MPC 系统通信正常的情况下,DCS 才有可能把自动控制权交给MPC。

DCS 自检MPC“通信应答信号”为1,同时“MPC 总投入允许”为0(即容许)时,“MPC 总投入”按钮才可以投入联锁,数值为1,否则为0。

“MPC 总投入”为1,同时“磨煤机出口温度自适应回路投入允许”为1 时,“磨煤机出口温度自适应MPC 投入”按钮才可以投入联锁,数值为1,否则为0。

在“磨煤机出口温度自适应MPC 投入”为1,以及满足“通信应答信号”由1 变为0 时,送光字牌报警,提醒运行人员注意。

在“磨煤机出口温度自适应MPC 投入”为1,以及满足“MPC 总投入允许”由0 变为1 时,送光字牌报警,提醒运行人员注意。

在“磨煤机出口温度自适应MPC 投入”为1,以及满足“磨煤机出口温度自适应回路投入允许”由1 变为0 时,送光字牌报警,提醒运行人员注意[4]。逻辑关系如图4 所示。

2.4 热态调试及运行

2.4.1 热态调试

1)热态调试原则

① 在投入磨煤机出口温度自适应控制系统前,先进行磨煤机提高出口温度的运行试验,在保证磨煤机安全运行的条件下,评估确定磨煤机出口温度运行上限。

② 磨煤机出口温度控制上限不宜一步到位,先从出口温度较低的温度值对控制系统进行热态调试。

③ 自适应控制系统调试

完成后,逐步提高磨煤机出口温度限值。

2)正常运行调试步骤

① 机组正常运行且负荷达到磨投自动要求。

② 对调试磨煤机的入磨煤种进行取样分析,并与MPC所取的煤质信息进行比较,保证两者的一致性。

③ 将调试磨煤机出口温度设定在75℃(非印尼煤)或60℃(印尼煤)。

④ 将调试磨煤机出口温度自适应控制的上限设定为80℃(非印尼煤)或65℃(印尼煤)。

⑤ 投入MPC 投入总允许。

⑥ 投入一台磨的自适应控制。

⑦ 观察调试磨煤机出口温度设定值的变化,变化速率应控制在使磨煤机出口实际温度与设定值相差小于1.5℃。

⑧ 磨煤机出口温度设定值达到上限值,观察磨煤机运行情况和石子煤排放情况。

2.4.2 磨出力扰动调试

1)加减磨煤机出力5t,速率1t/s,观察磨煤机出口温度设定值的变化。

2)通过磨出口温度设定值的变化,使磨煤机出口温度实际值的波动不超过1℃。

3)当磨煤机出力变化信号消失后,观察磨煤机出口温度设定值的变化,并逐步恢复至运行上限值,变化速率应控制在使磨煤机出口实际温度与设定值相差小于1.5℃。

2.4.3 变煤种调试

1)根据4 号锅炉配煤掺烧系统中的煤仓动态管理系统所得到的煤仓煤种情况,选择煤种变化前后1h 进行变煤种调试。

2)观察磨煤机出口温度设定值的变化。

3)根据煤种变化情况,评估磨煤机出口温度设定值是否达到设计要求。

2.4.4 运行

在确认自适应控制逻辑达到设计要求后,根据不同煤种,将磨煤机出口温度上限逐步提高;观察磨煤机运行情况和石子煤排放情况。

在每个温度点运行一定时间,经评估磨煤机安全后,确定该煤种下最终的磨煤机出口温度运行上限;变换煤种后,进行同样的运行试验。

逐步投运其它磨煤机的出口温度自适应控制。

3 结束语

本次控制策略改造通过对制粉系统运行控制进行优化,根据燃用不同煤种,自适应控制下提高磨煤机出口温度并降低热一次风母管压力,达到降低锅炉排烟温度,减少热一次风调整门节流损失及降低一次风机电耗的目的,提高锅炉效率,减少一次风机电耗。