小口径旋进旋涡流量计的结构优化

2020-09-01刘建兵

何 龙,刘建兵,徐 峰

(江苏微浪电子科技有限公司,江苏 仪征 211402)

0 引言

旋进旋涡流量计是根据旋涡进动现象设计的一种流体振荡式流量计,具有流量范围宽、无可动部件、不易腐蚀、可靠性高、安装使用方便、直管段要求短等优点,适用于石油、蒸汽、天然气、水等多种介质的流量测量[1]。20 世纪70 年代,Dijstelbergen[2]对旋进旋涡流量计性能进行了比较全面的实验研究,验证了此流量计线性输出特性,同时发现此流量计不易受介质粘度和密度影响,指出旋进旋涡流量计在高压气体测量方面的商业应用前景。Furio 和Gianfranco[3]对旋进旋涡流量计做了实际工况下的仪表特征测试,探索该流量计在计量领域应用的可行性。

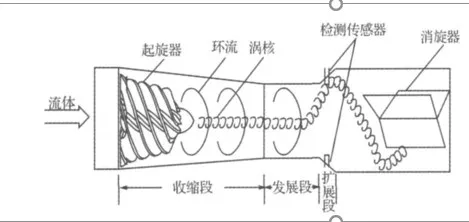

图1 旋进旋涡流量计的结构原理图Fig.1 Schematic diagram of the structure of the swirl meter

对于旋进旋涡流量计内部流动特性及流量计改进方面,科研人员也进行了一定的探索,彭杰刚等人[4]对旋进旋涡流量计内部流场进行了数值模拟分析,研究了旋涡流量计内部流场的演变情况,分析了流场干扰对旋进旋涡流量计流场进动效应的影响。何馨雨等人[5]对旋进旋涡内部流场进行了数值模拟分析,获得了比较全面的流场信息,对这种流量计的内部流动特性有了更加深入的理解。

目前,针对旋进旋涡流量计,特别是小型和微型流量计还存在流量计低流量工况条件下测量不准确、过程不稳定的问题,开发小型流量计,相较于普通流量计需要在结构上做出改进和优化。比如,可采用导流片来降低压损,提高流量计的性能。本文着重考虑对小型旋进旋涡流量计的起旋角、收缩角和收缩比进行优化研究,从而为进一步开发和定型小型流量计提供理论上的支持。

1 旋进旋涡流量计工作原理[6]

旋进旋涡流量计主要由起旋器、文丘里管、消旋器和检测传感器组成,其结构原理如图1 所示。

旋进旋涡流量计是基于旋涡进动现象工作的。流体流入旋进旋涡流量计后,首先通过一组由固定螺旋形叶片组成的起旋器后被强制旋转,使流体形成旋涡,旋涡中心为“涡核”是流体旋转运动速度很高的区域,其外围是环流。流体流经收缩段时旋涡加速,沿流动方向涡核与流量计的轴线相一致。当进入扩大段后,旋涡急剧减速,压力上升,中心区域的压力比周围压力低,于是产生了局部回流;在回流作用下,涡核开始像刚体一样围绕中心轴在扩张段壁面做螺旋进动。其进动频率与流体的流速成正比。因此,测得旋进旋涡的频率即能反映流速和体积流量的大小。

2 模型建立与计算

2.1 仿真模型的建立

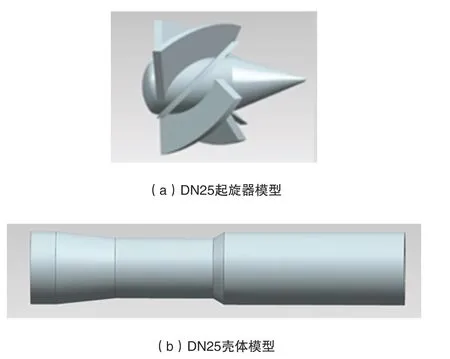

根据现有的实物模型使用NX 建立仿真模型,根据测绘得出DN25 旋进漩涡流量计重要尺寸:进出口直径为25mm,收缩比为1.25,收缩段夹角为12°,起旋器叶片夹角为42°,扩张段夹角为60°,建立如图2 所示三维模型。

图2 DN25三维模型Fig.2 DN25 Three-dimensional model

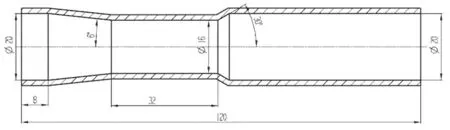

图3 DN20旋进旋涡流量计尺寸结构Fig.3 DN20 Precession vortex flowmeter size structure

再根据实物参数建立好的DN25 旋进旋涡流量计模型的基础上进行修改,得到DN20 小型旋进旋涡流量计模型。DN20 旋进旋涡流量计具体结构尺寸数据如下:进出口直径为φ20mm,收缩段夹角为12°,起旋器叶片入射角为42°,收缩比为1.25(喉部直径为φ16mm),扩张段夹角为60°,结构尺寸如图3 所示。

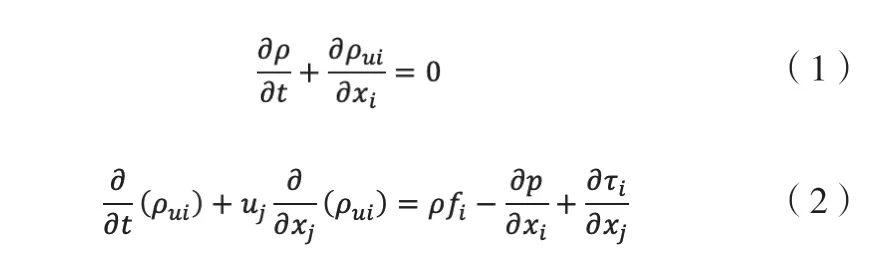

2.2 流体力学控制方程和湍流模型

旋进旋涡流量计的流体动力特性,可以用流体力学基本方程进行描述。

连续性方程和动量方程:

式(1)、式(2)中:p——静压;ui——流动速度;f——质量力;τij——应力质量 。

图4 测量截面及选取点Fig.4 Measuring cross-section and selected points

流量计内部为湍流流动,需引入湍流模型,标准的K-Epsilon 湍流模型用于强旋流或带有弯曲壁面的流动时,会出现一定的失真,因此本文选用RNGk-ɛ 湍流模型。湍流模型和相关方程在文献[5]中有详细说明。

3 K值系数的确定

3.1 不同流量下的K值系数

DN20 小型旋进旋涡流量计的范围为2.5m3/h ~25m3/h,分别选择25m3/h、12.5m3/h、5m3/h 和2.5m3/h,作为仿真计算的进出口流量,出口的相对压力设为0Pa,壁面为无滑移边界。先常定计算,然后在常定计算的基础上进行非常定计算。

选取上述4 组仿真的同一截面的同选定一测量点,分别计算点的压力变化频率与压差,从而判断不同流量下DN20 小型旋进旋涡流量计的性能优劣。

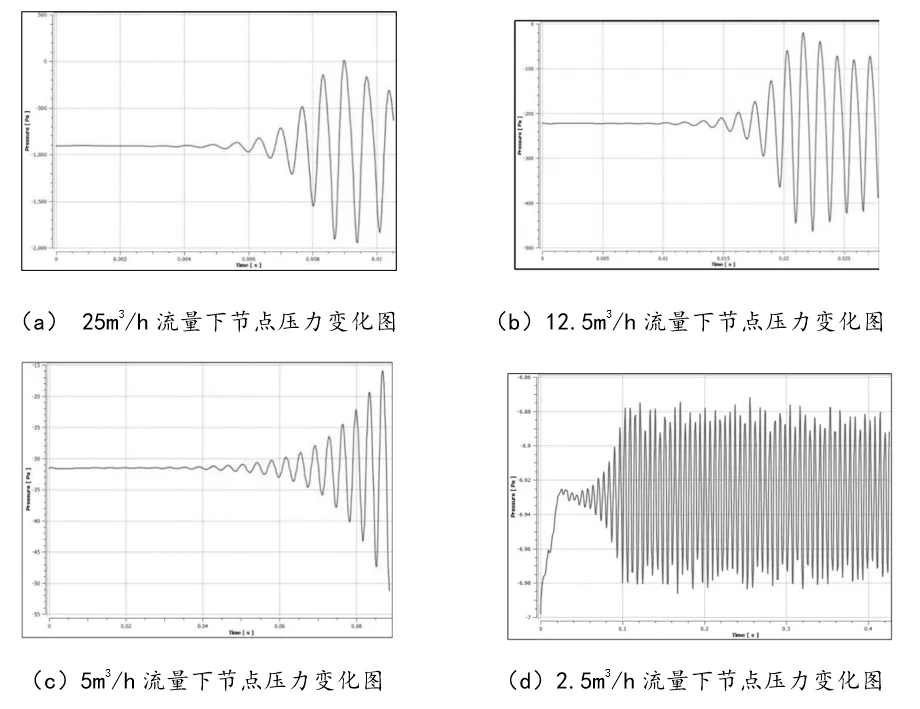

截面取喉部(扩张段前截面处),截面上节点位置距离壁面3mm,具体位置如图4 所示。不同流量下的节点的压力变化云图如图5 所示。

根据图5 数据,整理可得到以下数据:流量为25m3/h时,0.002s 内压力变化约为3.9 次,频率为1950Hz,换算得K 此时K 系数约为281000;流量为12.5m3/h 时,0.005s内压力变化约为4.5 次,频率为900Hz,换算得K 此时K系数约为259366;流量为5m3/h 时,0.02s 内压力变化约为6.5 次,频率为325Hz,换算得K 此时K 系数约为233981;流量为2.5m3/h 时,0.1s 内压力变化约为17 次,频率为170Hz,换算得K 此时K 系数约为244957。

根据上述数据整理可得:平均K 系数值约为254825。

以上数据存在以下问题:当测量低流量(2.5m3/h)时,出现压差减小,压力变化的范围不大,涡核转动幅度减小,脉动效应不明显,不利于传感器的测量。针对此问题,本文对DN20 小型旋进旋涡流量计进行结构优化,以提高流量计在测量低流量时的测量精度。

图5 各流量下节点压力变化图Fig.5 Diagram of node pressure changes at various flows

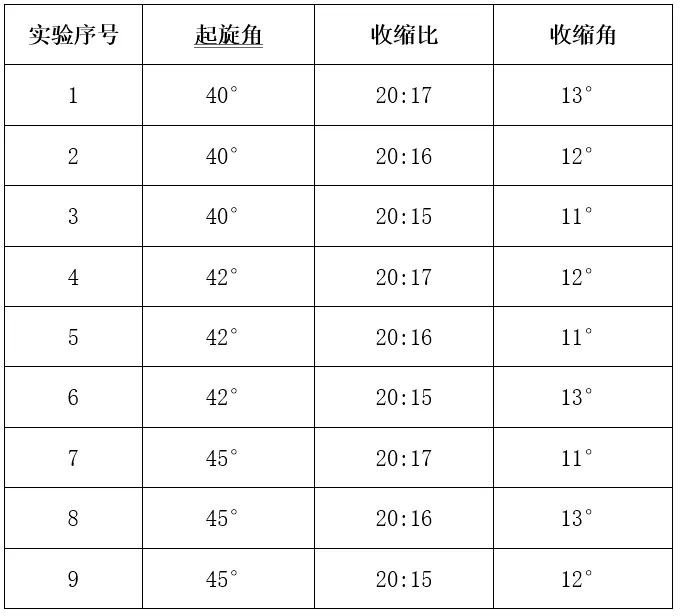

表1 模拟计算正交实验表Table 1 Simulation calculation orthogonal experiment table

3.2 针对小流量测量的结构优化

参考相关论文[7],影响流量计仪表精度与最小测量流量的3 个相关因素为:收缩段角度、起旋器入射角和喉部直径(收缩比)。

仿真实验选用三因素三水平正交实验,三因素分别为:起旋角、收缩角和收缩比。起旋角对应的三水平为40/42/45,收缩比对应的三水平为(20:17)/(20:16)/(20:15),收缩角对应的三水平为13/12/11。综合考虑所有的因素要实验27 次,而正交实验只要选取9 组关键实验,表1 为正交实验表。

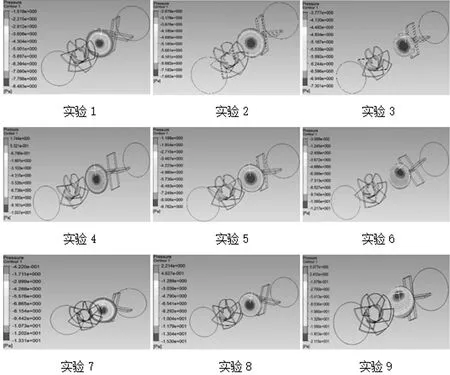

图6 截面瞬态压力云图Fig.6 Transient pressure cloud diagram

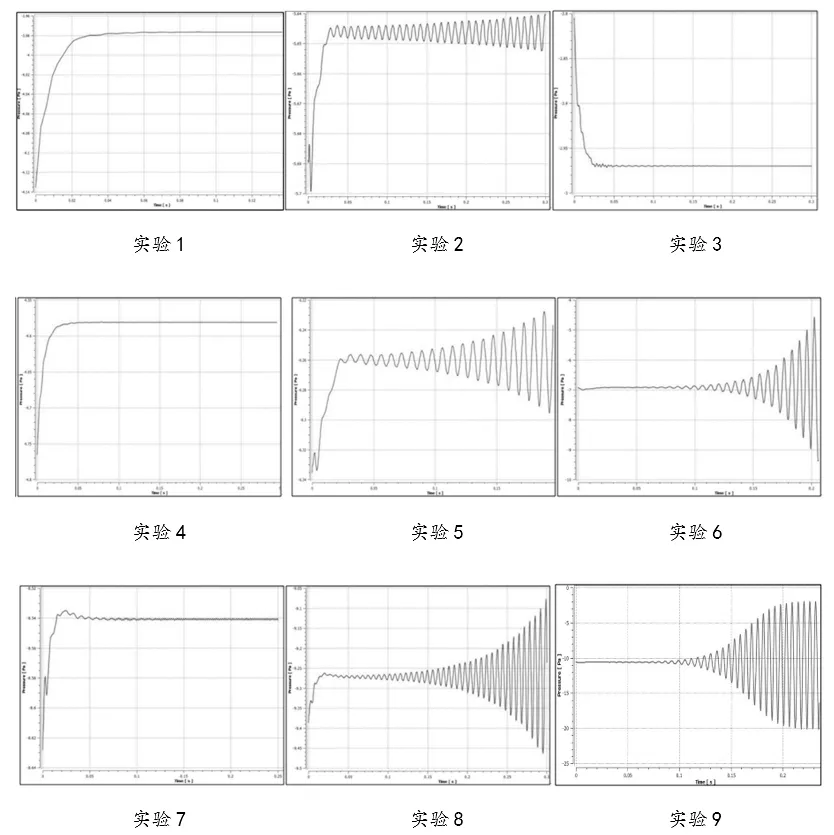

依照三因素三水平正交实验表,按顺序进行正交实验,得到不同情况下的相同时刻的截面压力云图如图6 所示,截面压力的变化图如图7 所示。图片按实验序号一一对应。

由正交实验所得到的数据可知,模型六与模型九在低流量的情况下仿真,压力变化明显,压力变化幅度较原模型显著提高,脉动效应明显,即相较于原模型得到优化。

3.3 确定最优模型

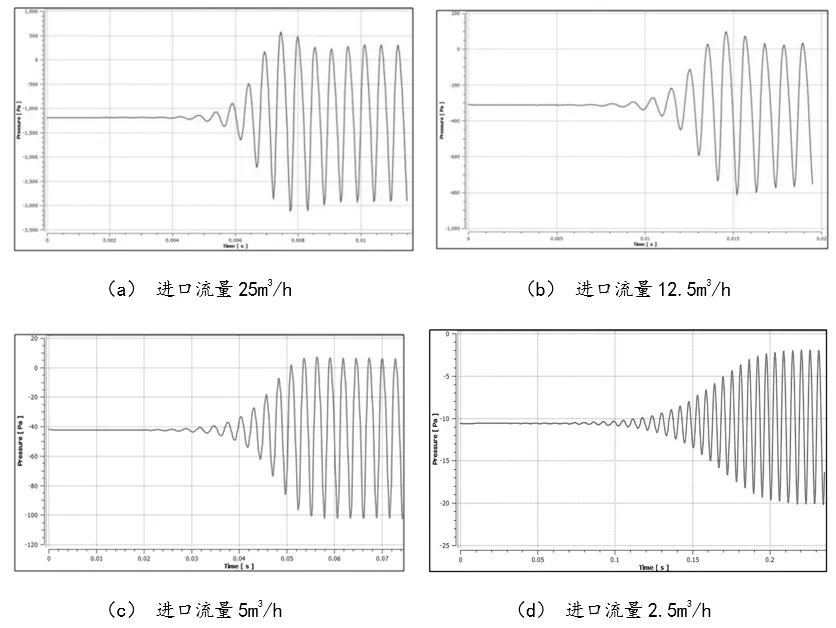

为了进一步验证模型参数的优化情况,选择最优模型,分别取不同的进口流量,对模型六与模型九进行仿真实验,计算对应的频率和K 系数值。

考虑到原模型的流量范围在2.5m3/h ~25m3/h,频率为150Hz ~1500Hz,此次仿真实验取对应的进口流量为25m3/h、12.5m3/h、5m3/h 和2.5 m3/h。

模型六不同进口流量的对应压力变化图如图8 所示。根据4 组仿真实验所得数据,得到模型六的频率输出范围约为162Hz ~2100Hz,K 值平均为279845,较原模型提高约27%。

模型九不同进口流量的对应压力变化图如图9 所示。根据4 组仿真实验所得数据,得到模型九的频率输出范围约为200Hz ~2350Hz,K 值平均为322343,较原模型提高约46%。

根据所有相关数据得出结论:模型九相较于模型六有更好的优化效果。因此,选取模型九做为最优模型。

图7 截面压力变化图Fig.7 Cross-section pressure change diagram

图8 模型六不同流量下压力变化图Fig.8 Model 6 pressure changes at different flow rates

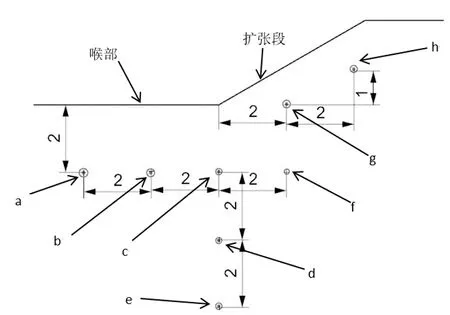

3.4 测量点的选定

由于流量计的脉动复杂性,在管道内部对流场压力测量点的选取至关重要。为了选择最优测量点,对整个模型进行仿真实验,根据以往经验,选取喉部附近不同的8 个位置进行相应的测量,查看对应的压力变化,从而判断最优的测量点。本次仿真实验选择的8 个测量点的位置如图10 所示。

图9 模型九不同流量下压力变化图Fig.9 Model 9 pressure changes at different flow rates

在低流量2.5m3/h 仿真环境下,选择如图10 所示的8个不同节点,比较压力变化幅度及峰值的变化。由上述实验知模型九优化效果最好,所以选用模型九做为本次仿真实验的仿真模型,图11 为各个不同节点的压力变化图,其中a、b、c、d、e、f、g 和h 与图10 上节点一一对应。

由于脉动信号的拾取是通过压力传感器测得,在传感器测量条件一定的情况下,压力幅值变化越大越容易测量。由图11 所得数据可知,c 点和d 点的压力幅值与极值大于其他测量点,有利于压力传感器的检测,综合所有实验的压力截面图判断,确定最优的检测点在距离喉部末端约0mm ~1mm,且距壁面2mm ~4mm 处。

4 结语

1)本文根据DN25 旋进旋涡流量计实物模型,绘制出DN20 小型旋进旋涡流量计,借助ANSYS Fluent 对DN20小型旋进旋涡流量计进行仿真实验,获得了DN20 小型流量计不同结构的内部流场及其信息,分析了流量计工作范围内旋涡规律和流量之间的关系,综合分析后确定其K 值系数。

2)根据DN20 微型旋进旋涡流量计在小流量工况下的压力变化情况,优化了其结构,确定起旋角为45°、收缩比为20:15、收缩角为12°时,可有效解决DN20 微型旋进旋涡流量计对小流量的测量不精确的问题。

3)本文在优化模型的基础上,根据同一流量下的压力变化情况,综合所有实验,确定了DN20 小型旋进旋涡流量计的最优测量点,为DN20 小型流量计开发提供了理论依据。

图10 管道流场内部测量点的选择Fig.10 Selection of measurement points inside the pipeline flow field

图11 不同节点压力变化图Fig.11 Pressure changes of different nodes

4)在上述仿真研究和DN20 建模的基础上,依次制作了DN20 小型流量计3D 打印样机,通过测试其实际K 系数在小流量段基本接近理论值,结果表明本文流量计的性能达到了开发预期。