面条加工过程中蛋白质组分的变化规律

2020-09-01李翠翠陆啟玉马宇翔闫慧丽刘紫鹏

李翠翠 陆啟玉 马宇翔 闫慧丽 刘紫鹏

(1 河南工业大学粮油食品学院 郑州450001 2 南阳理工学院张仲景康养与食品学院 河南南阳473000)

作为需求量最大的面制品之一, 面条被研究了多年。 科学家从小麦粉组分到加工工艺再到品质监控与保持均做了大量细致的研究。 如Jekle等[1]和Joshi 等[2]考察了蛋白质和淀粉对面团体系的流变特性、微观结构的影响;Huang 等[3]研究了淀粉颗粒对面制品的黏弹性和质构的影响。 面条的加工工艺并不复杂,主要工序包括和面、熟化、压延等,如生产挂面,还需进行干燥,然而,各工序都极大地影响面条的最终品质。比如和面时间、机械搅拌的强度直接影响S-S 的交联, 和面时间不足、搅拌时间短会导致面絮不均匀,面筋网络扩展不充分,而高强度搅拌又会破坏新形成的S-S,导致面筋网络变弱。 干燥工艺中温度不超过45 ℃条件下干燥3.5~4 h 所得挂面质量比较稳定等[4-5]。Bruneel 等[6]考察了意大利面加工过程中-SH 和SS 的变化情况, 蛋白质在意面干燥时可聚合形成S-S,当然,温、湿度条件很重要,在相对湿度65%、温度低于60 ℃条件下,麦谷蛋白就会发生聚合作用, 醇溶蛋白在温度超过68 ℃才会发生聚合,烹煮工艺会使干意面内部蛋白质进一步聚合。 王晶晶[7]考察了白水面条制备过程中自由-SH 的变化规律,然而没有和S-S 的变化结合起来,缺乏系统性的分析。

综上所述, 目前的研究多从宏观角度聚焦蛋白质等主要组分的含量、质量、种类对面条最终品质的影响, 极少关注加工过程各工艺点的变化。对-SH、S-S 的研究则是直接引入巯基乙醇、 尿素等有毒试剂进行试验,易引入或生成新物质。本文先用食品级亚硫酸钠 (Na2SO3)处理谷朊粉并以4%的含量加入小麦特一粉,得到不同-SH、S-S 含量的混合粉, 系统研究面条加工中的7 个工艺点(和面、面絮熟化、面片熟化、压延切条、鲜湿面水煮、恒温恒湿干燥、室温干燥)上蛋白质组分的变化规律, 为研究-SH、S-S 键含量对面条品质的影响机理打好基础。

1 材料与方法

1.1 试验材料

谷朊粉,河南德大食品公司;无水Na2SO3,济南昌诺生物技术有限公司;特一粉,郑州金苑面业有限公司;其它试剂均为分析纯级。

1.2 仪器与设备

UV-7504 单光束-紫外分光光度计,上海欣茂仪器有限公司;FOSS2300 凯氏定氮仪,瑞典FOSS公司;FW-200 高速万能粉碎机,北京中兴伟业仪器有限公司;LGJ-18C 型真空冷冻干燥机,北京四环科学仪器厂有限公司; DT5-4B 离心机,北京时代北利离心机有限公司; JHMZ200 和面机, 北京东孚久恒仪器技术有限公司;JMTD168/140 实验面条机,北京东孚久恒仪器技术有限公司。

1.3 试验方法

1.3.1 面粉的制备及-SH、S-S 含量测定 谷朊粉的制备参考李翠翠等[8]的方法。将制备好的面筋蛋白按4%的量添加到特一粉中, 搅拌均匀后复水,待水分含量达到14%时停止复水,备用。以特一粉原粉作空白,记为样品1,添加4%的经0,0.1,0.3,0.5,0.7,1,1.5 mg/g 的Na2SO3处理的含面筋蛋白的面粉,分别记为样品2,3,4,5,6,7,8,然后,依据Li 等[9]和Hu 等[10]的方法测定混合粉的-SH、S-S含量。

1.3.2 面条的制备及取样 鲜湿面条的制备工艺参考Zhang 等[11]的方法并略有改动。 将100 g 面粉同蒸馏水(添加量为吸水率的一半)在和面机中混合120 s,面絮用4 层湿纱布封盆口,室温熟化30 min,通过实验面条机压面,辊间距为2.95 mm,压面1 次,三折合片后压面1 次,两折合片后压面1次。迅速用4 层湿纱布封盆口室温熟化20 min,调整辊间距2.45 mm,压面3 次。 调整辊间距为1.75 mm,压面3 次,然后调整辊间距1 mm,再压面3次。 第3 次时直接用2 mm 宽的面刀切成面条,装入自封袋中备用。

干面条的制备工艺:将湿面条挂在圆木棍上,放入恒温(约40°C)、恒湿(相对湿度70%)箱内干燥10 h,随后室温干燥10 h,小心取出干面条并装入自封袋中备用。

按表1 中的时间点取样品并置于速冻箱(-40°C)中快速冷冻,然后在真空冷冻干燥条件下干燥样品,粉碎后过筛,测定蛋白质组分。 关于不同工艺点的取样, 以特一粉原粉制面过程中取的样作为空白,记为面样1;添加4%的经0,0.1,0.3,0.5,0.7,1.0,1.5 mg/g 的Na2SO3处理的含面筋蛋白的面粉制面过程中取的样分别记为面样2,3,4,5,6,7,8。

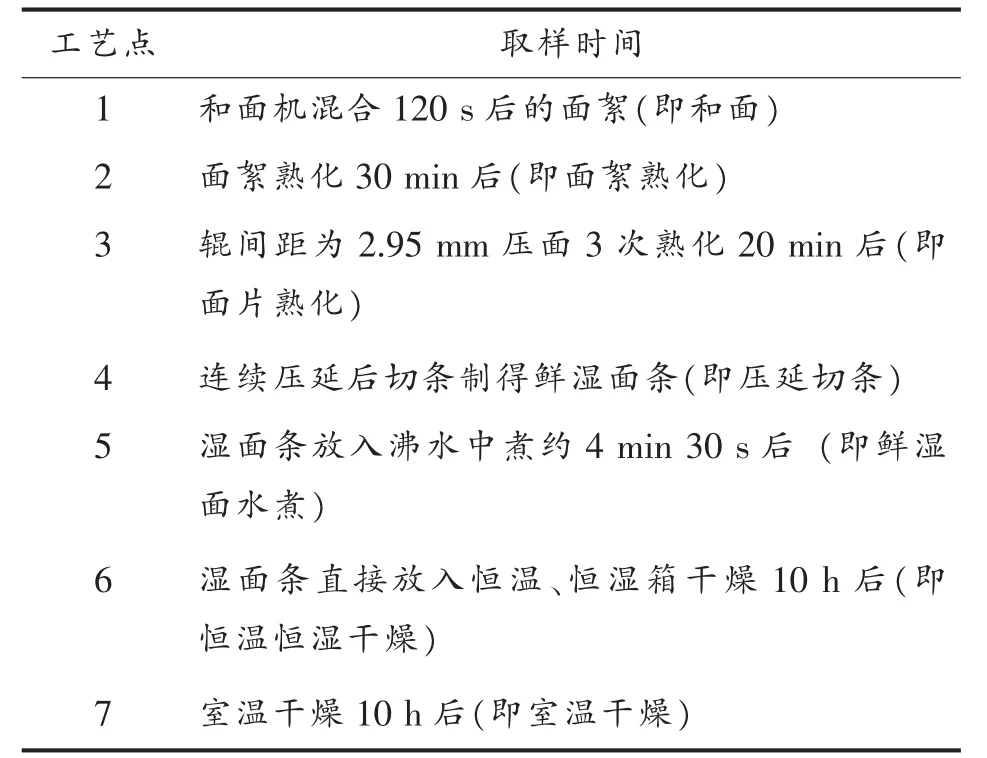

表1 面条加工过程中的取样时间Table 1 Sampling time in noodle-making process

1.3.3 蛋白质组分的提取、测定 参照Weiss 等[12]的方法提取并测定各工艺点清蛋白、球蛋白、醇溶蛋白、麦谷蛋白的含量。 取粉碎、过筛后的样品1 g,先用蒸馏水提取清蛋白, 后用0.5 mol/L NaCl 溶液提取球蛋白, 最后用体积分数70%的乙醇溶液提取醇溶蛋白。 残余物用质量分数1.5%SDS 溶液提取,上述步骤均重复3 次,合并上清液得SDS 可溶性麦谷蛋白。 蛋白质含量采用全自动凯氏定氮仪测定,换算系数为5.7。

1.4 数据分析

采用Excel 2013 进行数据整理和图表绘制。数据在P<0.05 水平上的显著性用SPSS 17.0 软件中的Duncan 分析。

2 结果与分析

2.1 谷朊粉和特一粉成分分析

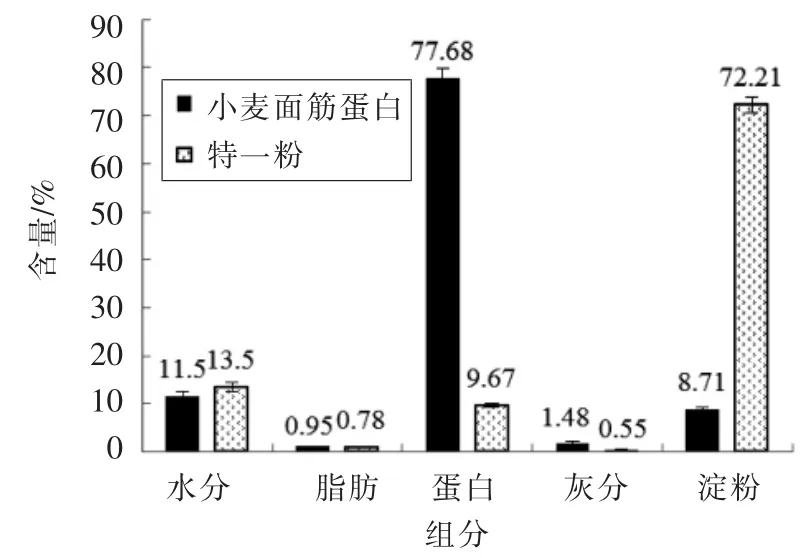

经测定本文所用谷朊粉蛋白质含量为77.68%, 纯度较高。 面粉中蛋白质含量为9.67%(属于中筋粉),淀粉含量为72.21%,二者的灰分和脂肪含量较低,各指标符合试验要求。

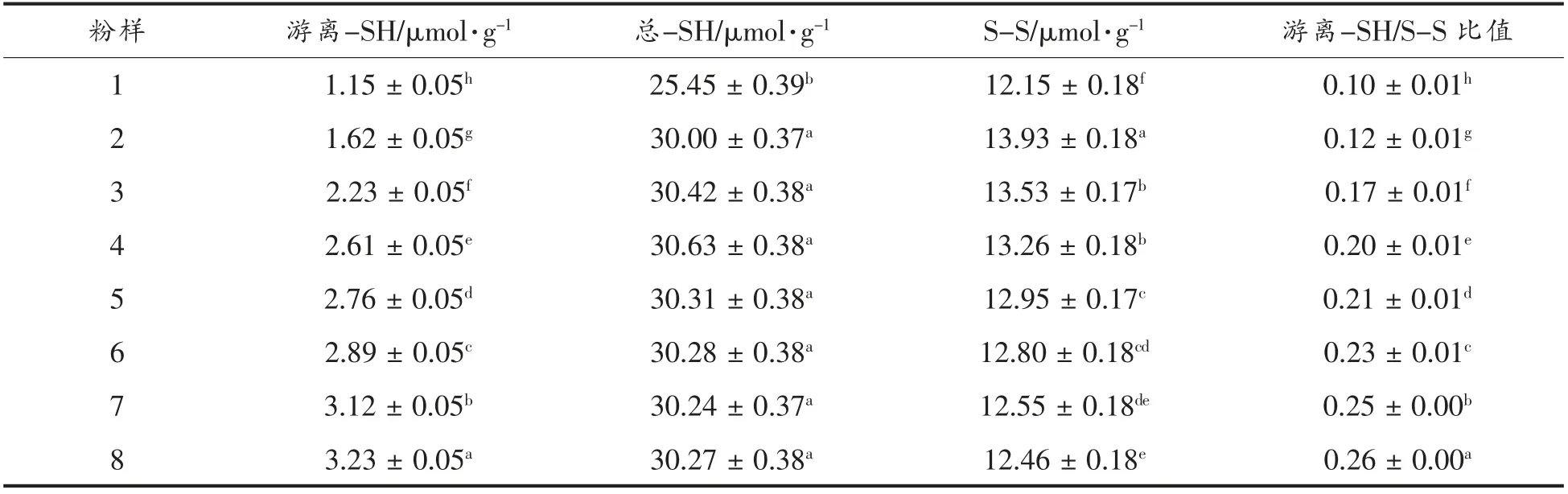

2.2 面粉中SH、SS 键含量分析

由表2 可知,特一粉的游离-SH、总-SH、S-S键含量均显著低于混合粉的(P<0.05)。 混合粉各样品的游离-SH 含量呈显著上升(从1.62 μmol/g升至3.23 μmol/g),-SS 键含量则从13.93 μmol/g显著降至12.46 μmol/g, 总-SH 含量没有显著变化。 游离-SH 和S-S 键比值是特一粉的最小,样品8 的最大,各组间存在显著差异(P<0.05)。 这说明Na2SO3作为一种还原剂,将面筋蛋白的S-S键部分断裂成游离-SH。处理后的面筋蛋白按4%的比例添加于特一粉中, 可显著影响特一粉的游离-SH、S-S 键含量及二者之比,对总-SH 含量影响不大。

图1 小麦面筋蛋白和特一粉的基本组成Fig.1 Basic compositions of wheat gluten protein and flour

表2 样品中游离-SH、总-SH、S-S 键和游离-SH/S-S 比值的变化Table 2 The concentrations of free -SH, total -SH, S-S and ratio of free -SH/S-S in flour samples

2.3 面条加工过程中蛋白质组分的变化

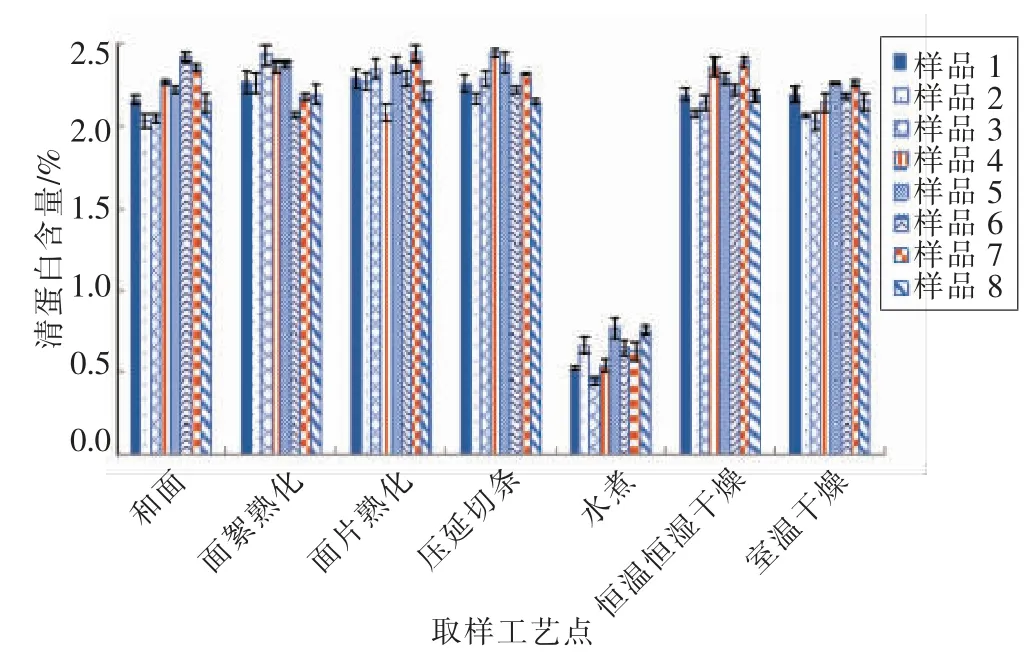

图2 面条制备过程中清蛋白含量的变化Fig.2 Changes of albumin content during noodle-making process

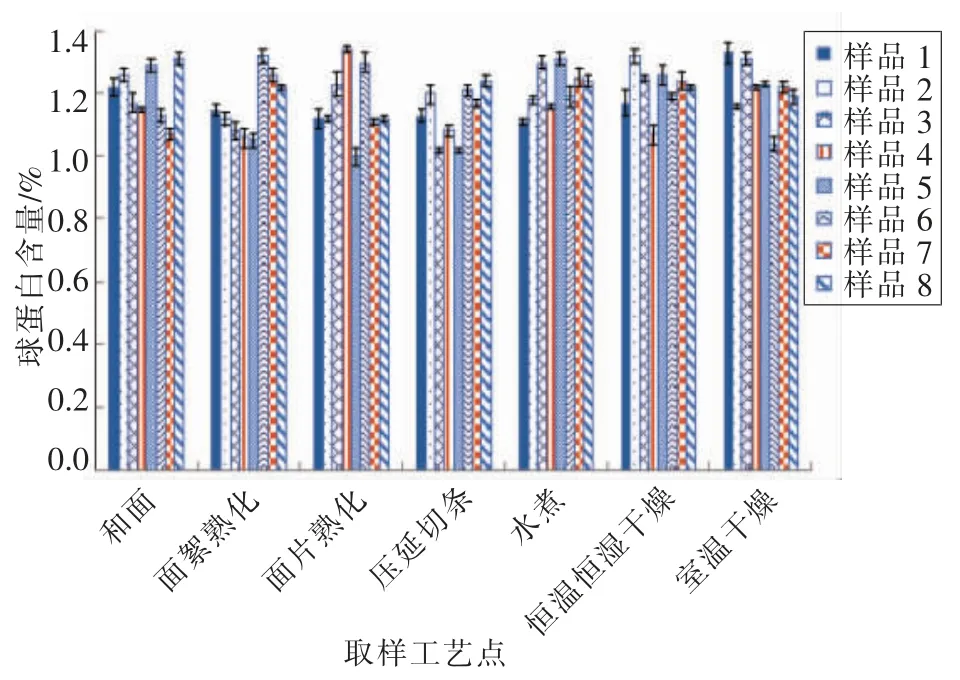

图3 面条制备过程中球蛋白含量的变化Fig.3 Changes of globulin content during noodle-making process

2.3.1 清蛋白、球蛋白的变化 由图2、3 可知,各面样的清蛋白、球蛋白含量无明显差异。比较各工艺点的结果发现, 湿面条水煮后的清蛋白含量明显下降,降幅为65%~80%,而球蛋白含量在湿面条水煮后并无变化, 两种蛋白质在其余工艺点的含量也无变化规律。 由于添加的面筋蛋白中几乎没有清蛋白、球蛋白,因此,特一粉与混合粉制备的面条中清蛋白、球蛋白总含量无明显差异。这两种蛋白质主要影响面条的营养和蒸煮损失。 因本试验中制备面条和煮面用水均未加食盐等盐类,故在水煮过程中仅溶出大量的水溶性清蛋白,盐溶性的球蛋白未溶出。 而刘锐等[13]以3 个品种的小麦粉制备的面条为研究对象,得出清蛋白、球蛋白含量在煮面后大幅度下降的结论, 其主要是制备面条时加入1%的食盐所致, 与本文结果不同。况伟等[14]在粉质仪中和面,取样后发现清蛋白、球蛋白含量的变化无明显规律。

2.3.2 醇溶蛋白的变化 如图4 所示, 空白面条样品的醇溶蛋白含量显著低于添加面筋蛋白组(P<0.05),而添加面筋蛋白的7 个面样间无明显的变化规律。 由于麦谷蛋白和醇溶蛋白均含有S-S,且醇溶蛋白中是分子内S-S, 因此混合粉中-SH、S-S 含量不同并不能说明是醇溶蛋白的。 此外,面条加工过程受多种因素的影响, 比如实验员的熟练程度,辊间距的调整,面片熟化的温、湿度等,这些都会带来结果上的误差。 湿面条水煮后的醇溶蛋白含量显著低于其它工艺点的数值, 降幅约67%。 这是因为超过90°C 的水煮过程中,麦谷蛋白和醇溶蛋白通过SH-S-S 的交换反应发生共价交联作用,且遵循一级反应动力学原理。 另外,由于聚合反应速率常数受水传递速度的影响较大,该反应速度要快于蒸制或焙烤时的聚合速度[15],因此提取的醇溶蛋白的含量就会显著下降。 各面样中醇溶蛋白含量在熟化、压延切条、干燥等工艺点并无明显变化。

图4 面条制备过程中醇溶蛋白含量的变化Fig.4 Changes of prolamin content during noodle-making process

根据王灵昭等[16]的报道,醇溶蛋白含量在面样熟化、煮面后显著下降,而在压延切条后略有升高。 此研究中熟化和压延切条工序结果与本试验结果并不一致,分析原因有三:一是文献[16]所用原料粉为商用面包专用粉和饼干专用粉, 与本试验所用中筋粉的面筋蛋白含量、 组成及醇溶蛋白分子结构差异较大;二是文献[16]采用手工和面5 min 后熟化面块, 与本试验工艺点差异明显:机械和面的本质是将面粉和水混合搅拌, 手工和面时对面团搓揉,形成的面团更加连续均匀,更易促进醇溶蛋白分子与麦谷蛋白的交联[17],因此熟化后醇溶蛋白含量下降显著;三是文献[16]中面条压延间距(2mm-3.5mm-1mm)及次数(共6 次)与本试验的不同。 此外,文献[16]中测定醇溶蛋白前干燥面条的方式为40°C 真空干燥,温度对蛋白质交联也有影响,使压延切条工序的结果存在差异。

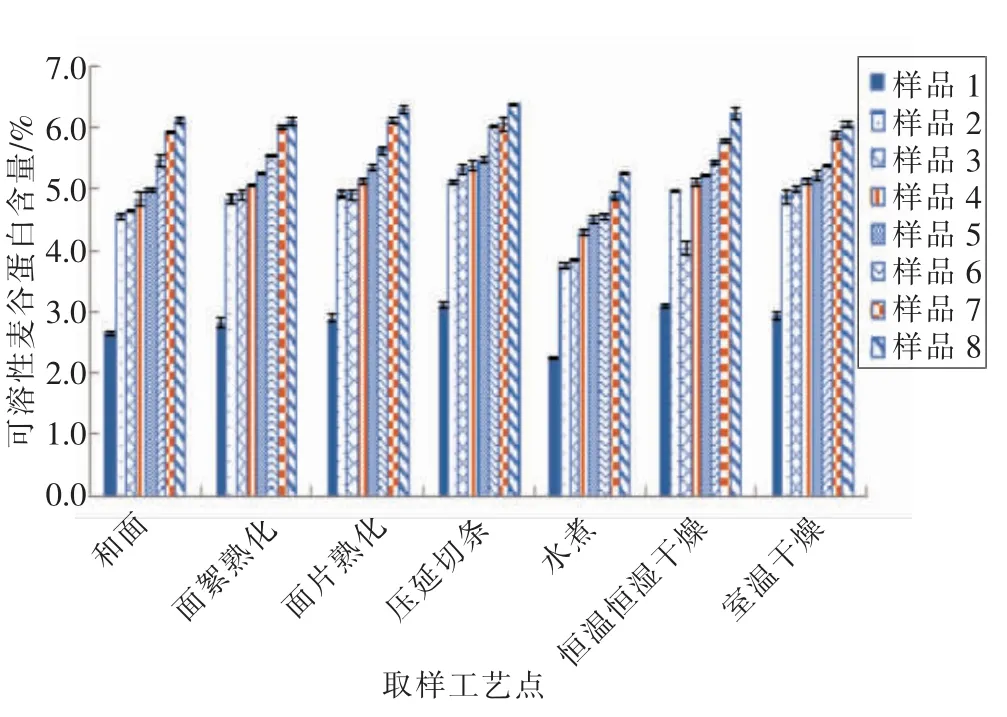

图5 面条制备过程中SDS 可溶性麦谷蛋白含量的变化Fig.5 Changes of SDS-soluble glutenin content of samples in noodle-making process

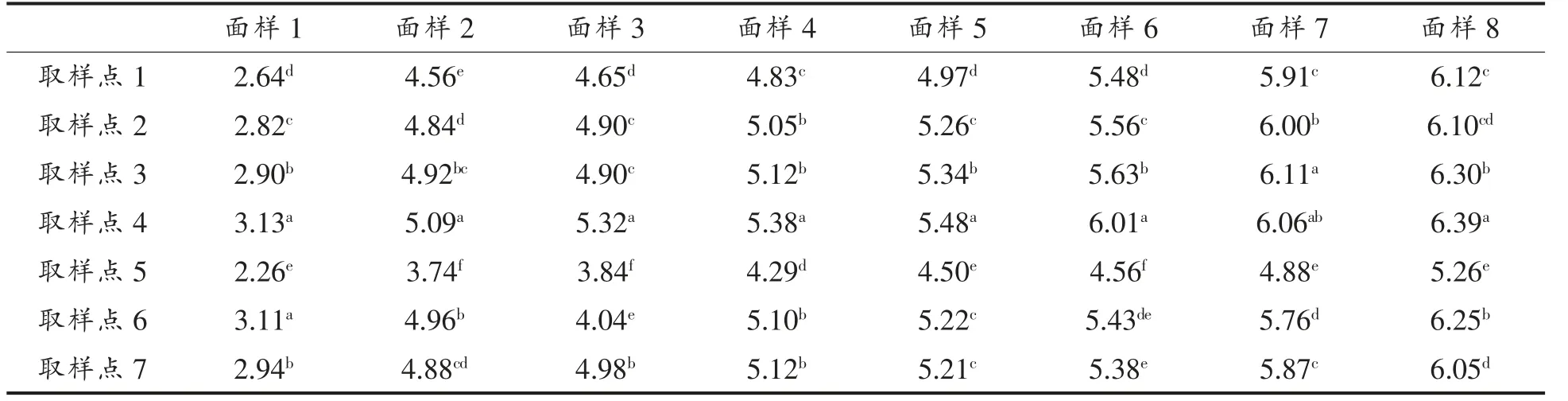

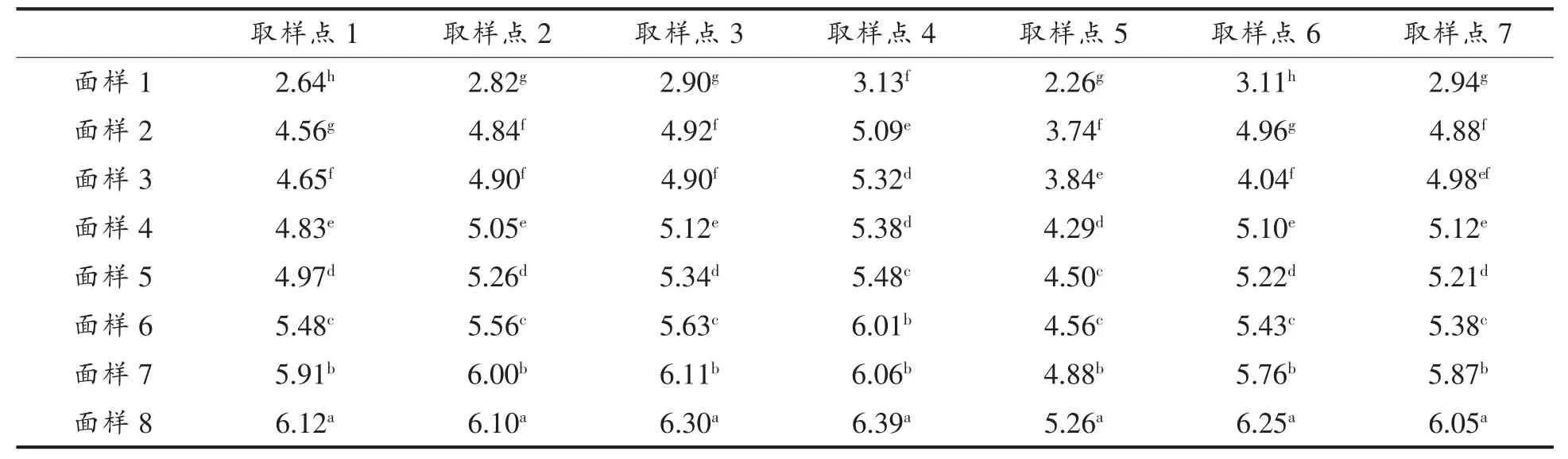

2.3.3 SDS 可溶性麦谷蛋白的变化 表3 显示同一面样, 各取样点的SDS 可溶性麦谷蛋白含量差异显著。 图5 显示面条制备过程中SDS 可溶性麦谷蛋白含量的变化情况。表4 显示对同一取样点,各面样的SDS 可溶性麦谷蛋白含量差异显著。 特一粉所制面条的SDS 可溶性麦谷蛋白含量显著低于混合粉的(P<0.05),这是由于添加4%的面筋蛋白(约含40%的麦谷蛋白)所致。 纵向比较面样2~8,SDS 可溶性麦谷蛋白含量呈增大趋势, 且大部分样品间差异显著(P<0.05),这与S-S 含量有关。 各样品中SDS 可溶性麦谷蛋白含量在面絮熟化、面片熟化以及压延切条工序略有升高。 师俊玲[18]研究了挂面和方便面制备工艺,麦谷蛋白提取率在醒发后面絮和湿面条状态点逐渐降低,这与本文结果一致。 这些变化可归因于面絮熟化过程仍是水合作用的继续, 水合作用可通过塑化性影响提高蛋白质分子的流动性或者导致蛋白质的解聚[19-20],而面絮压延时的机械压力可为面片提供拉伸应力,导致一部分麦谷蛋白大聚体解聚[21-22],SDS 可溶性麦谷蛋白含量升高。 湿面条干燥后的SDS 可溶性麦谷蛋白含量变化幅度较小, 而在湿面条水煮后出现较显著的下降趋势。 面条水煮过程中不仅发生-SH 氧化促进麦谷蛋白聚合, 还会发生-SH、S-S 交换反应促进麦谷蛋白和醇溶蛋白共价交联,最终麦谷蛋白含量减少。

表3 各面样不同取样点之间SDS 可溶性麦谷蛋白含量的变化(%)Table 3 Changes of SDS-soluble glutenin content of different noodle-making points for all samples(%)

表4 各取样点8 种面样之间SDS 可溶性麦谷蛋白含量的变化(%)Table 4 Changes of SDS-soluble glutenin content of different samples for eight kinds of noodle-making points(%)

3 结论

将不同浓度亚硫酸钠(Na2SO3)处理的小麦面筋蛋白加入面粉, 得到不同-SH、S-S 键含量的面粉,用它制备面条,在面条的7 个主要工艺点(和面、面絮熟化、面片熟化、压延切条、鲜湿面水煮、恒温恒湿干燥、室温干燥)提取蛋白质组分,考察它们的变化规律。 结果表明,各面样的清蛋白、球蛋白、醇溶蛋白含量无明显差异,湿面条水煮后的清蛋白含量明显下降, 醇溶蛋白含量显著低于其它工艺点的数值。比较面样2~8 发现,SDS 可溶性麦谷蛋白含量呈增大趋势,其含量在面絮熟化、面片熟化以及压延切条工序略有升高。 湿面条干燥后的数值变化幅度较小, 而在湿面条水煮后出现较明显的下降趋势。 本研究揭示了-SH、S-S 键变化对面条加工过程中蛋白质组分的影响规律,为后续探讨面条品质的影响因素提供理论依据,也为面筋蛋白的基团研究奠定了基础。