JSQ6车辆驼峰溜放安全性及试验验证

2020-09-01贾国强李海鹰

贾国强,李海鹰,陈 亮

(1.中国铁路郑州局集团有限公司 运输部,河南 郑州 450052;2.北京交通大学 轨道交通控制与安全国家重点实验室,北京 100044;3.中国铁路郑州局集团有限公司 科研所,河南 郑州 450052)

近年来,商品小汽车需求迅猛增长,而公路治理超限使铁路商品小汽车运输的市场份额逐年增加。但是,用于商品小汽车运输的JSQ6车辆禁止通过驼峰、禁止溜放[1],为技术站的作业组织带来困难。JSQ6车辆底部与轨面距离较小,车辆换长及销距大,而驼峰纵断面的坡度变化较大,JSQ6车辆要安全地经驼峰溜放作业,需要满足安全通过驼峰峰顶,峰顶处钩差满足安全要求,安全通过减速器,安全通过道岔、S弯及小半径曲线区段及重车溜放保证所装运品类安全。为了提升JSQ6车辆在技术站的作业效率,需要研究其过峰和溜放作业的技术条件。经过JSQ6车辆的过峰和溜放条件理论计算与现场试验,进一步完善规范标准,为JSQ6车辆驼峰溜放作业提供科学依据。

1 JSQ6车辆驼峰溜放安全性分析

1.1 JSQ6车辆下部最低点距离轨面高度

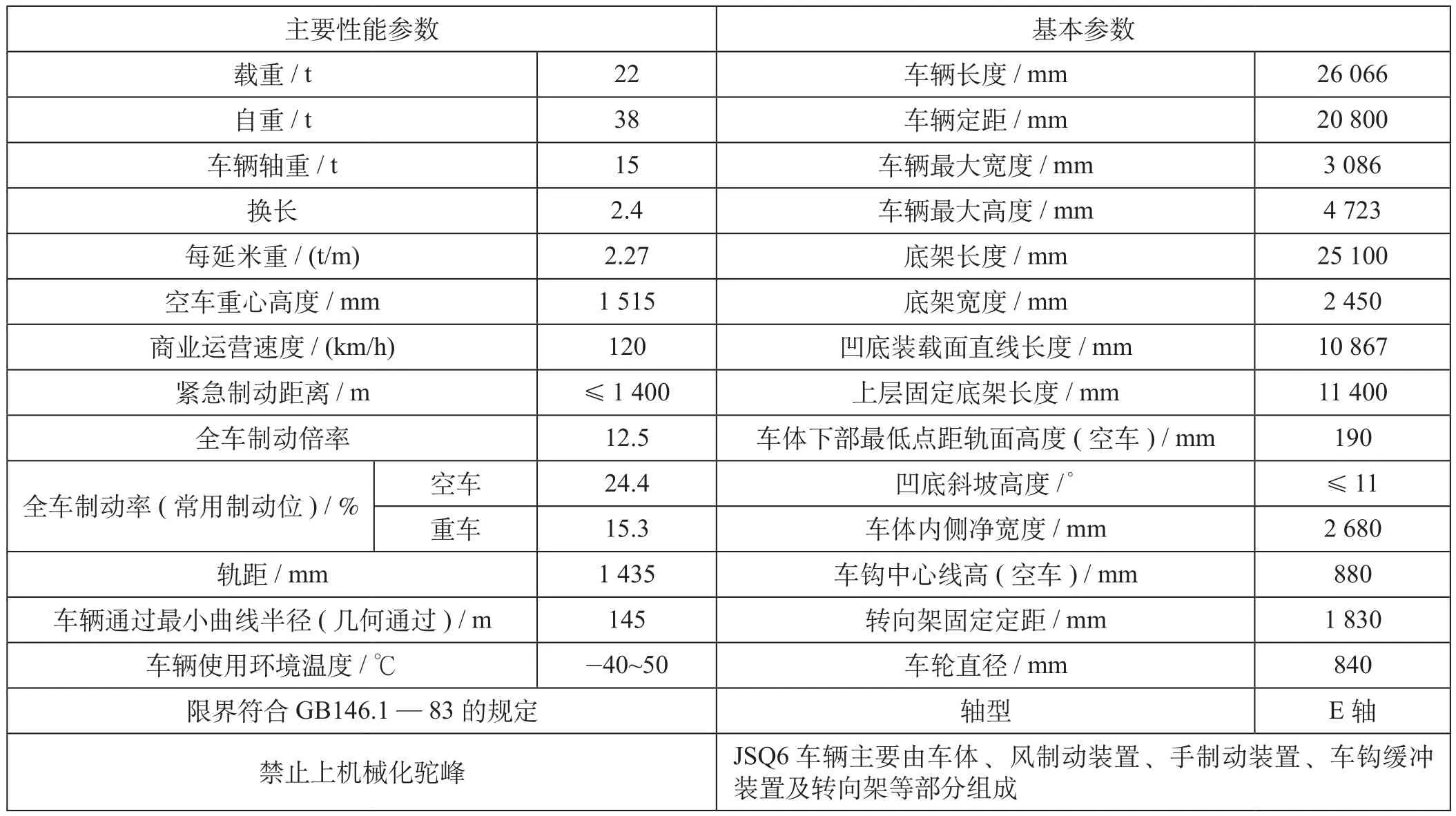

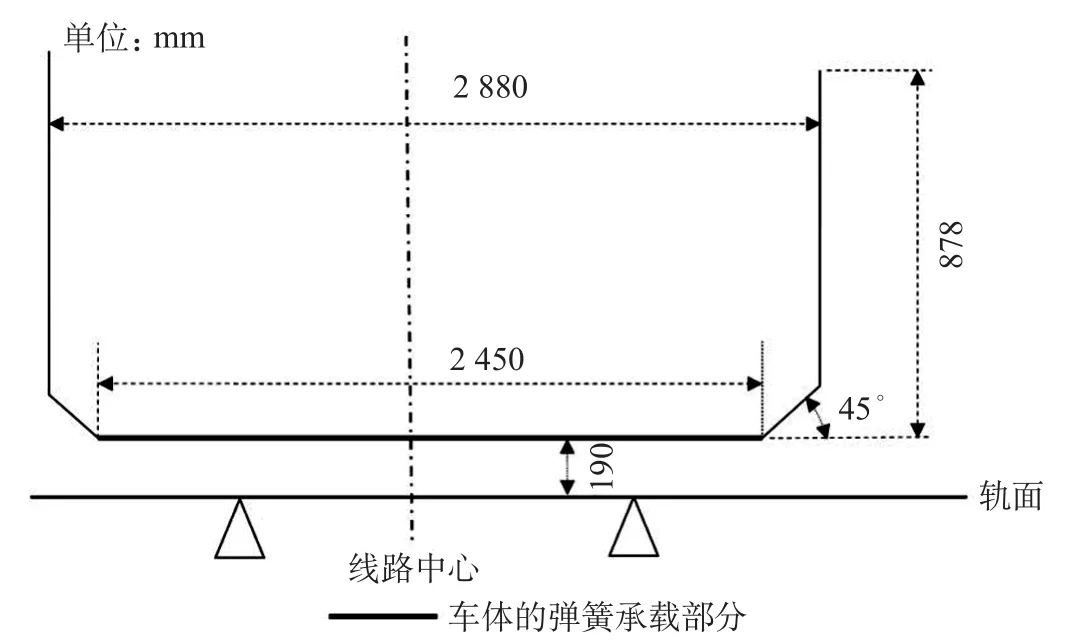

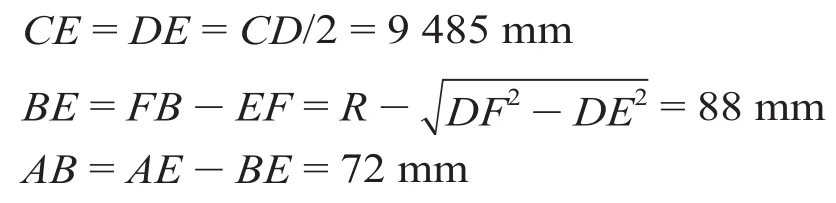

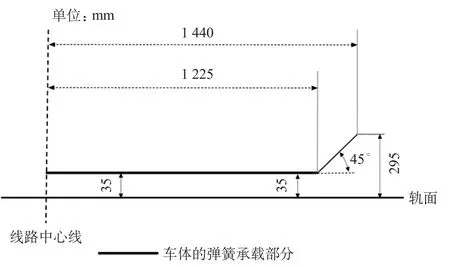

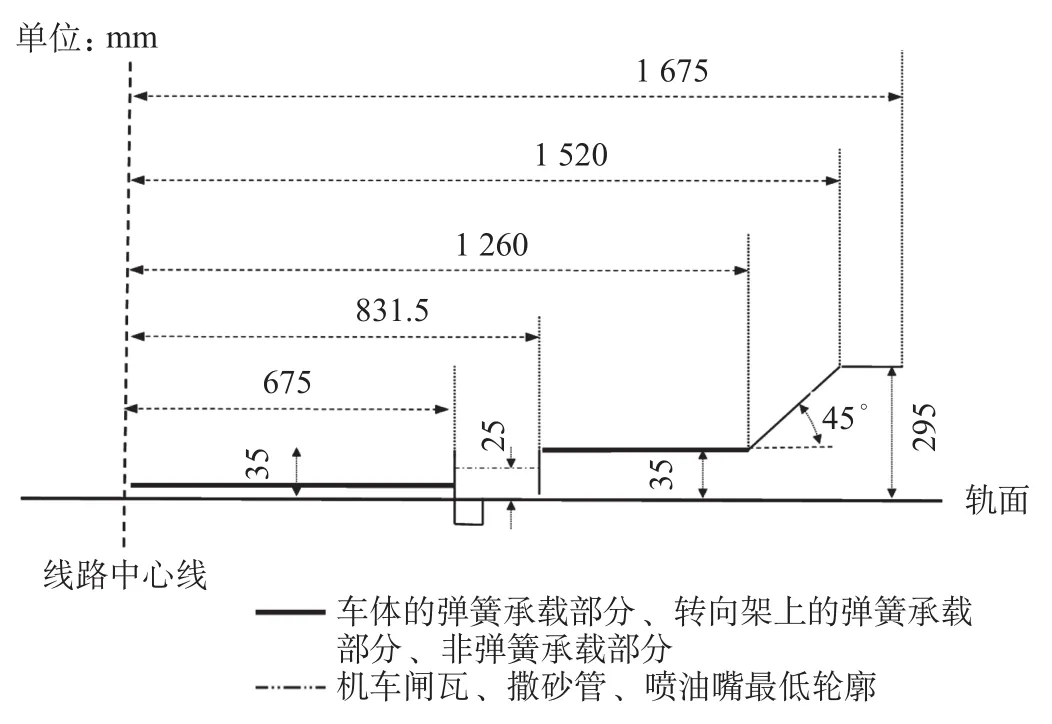

JSQ6车辆下部最低点距离轨面高度是判断车辆能否经驼峰作业的重要参数。现有规定[1]给出的JSQ6车辆空车状态参数不能保证作业安全,还需要分别确定其在空、重状态下的最小值。JSQ6车辆技术参数如表1所示。JSQ6 车辆(空车)下部横断面参数如图1所示[1]。

满载的JSQ6车辆底部与轨面的设计间距为190 mm (包括摇枕弹簧受压位移量22 mm),按照规则[2],轮辋厚度原形为50 mm,在运用状态下应不小于23 mm。按运用极限23 mm计算,在平直线路上满载的JSQ6车辆车体底部与轨面之间的最小距离应不小于190 - (50-23) = 163 mm。为了验证理论计算结果, 采用手持式激光测距仪对车体下部最低点与轨面的距离进行实际测量,在平直线路上测量JSQ6车辆底部与轨面静态距离及轮辋厚度,同时采用激光测距设备,自动测量车辆两侧底部与轨面距离。共测量16 229辆,有16 225辆的距离大于等于160 mm,占99.98%;有4辆距离小于160 mm,占0.02%。以上实际测量结果表明,绝大部分JSQ6车辆底部与轨面距离大于等于160 mm。因此,结合理论计算,选取车体下部最低点距轨面的高度参数为160 mm。

1.2 驼峰峰顶的限界安全性

驼峰峰顶(即峰顶平台与加速坡的变坡点)处的坡度代数差是驼峰溜放部分各变坡点中最大的,且连接竖曲线为凸曲线,此处车辆底部与钢轨轨面距离最小,是JSQ6车辆能否安全通过驼峰的关键。规范[3]规定:“连接驼峰线路各坡段的竖曲线半径,峰顶邻接加速坡应为350 m”。为了计算车辆底部与竖曲线轨面的理论最小距离,假设车辆的第2轴、第3轴恰好分别落在竖曲线的起、终点上,计算确定竖曲线的理论半径数值。

表1 JSQ6车辆基本技术参数Tab.1 Technical parameters of JSQ6 wagon

图1 JSQ6车辆(空车)下部横断面示意图Fig.1 Cross section of the lower part of the JSQ6 wagon (empty)

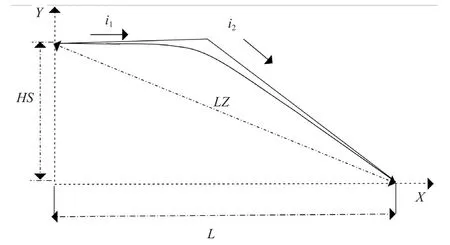

纵断面边坡点处竖曲线要素示意图如图2所示。图2中,i1为峰顶平台坡度、i2为加速坡坡度,L为竖曲线投影长度,LZ为JSQ6车辆第2轴、第3轴间距离,HS为竖距(竖曲线高度)。

图2 纵断面变坡点处竖曲线要素示意图Fig.2 Vertical curve elements at the gradient change point of longitudinal profile

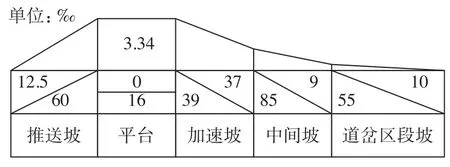

以郑州北站驼峰为例进行计算分析。郑州北站驼峰流放部分纵断面(西峰)如图3所示。 郑州北站驼峰溜放部分峰顶平台坡度i1= 0‰,加速坡坡度i2= 37‰,由此可以计算得到二者的坡度差△i=i2-i1= 0.037。为此,可以计算得到LZ为18 970 mm,HS为350.945 mm,L为18 967 mm。根据以上数据,计算得到竖曲线半径为R= 512.622 m。

图3 郑州北站驼峰溜放部分纵断面(西峰)Fig.3 Longitudinal profile of rolling part of the hump (west) at Zhengzhou North Station

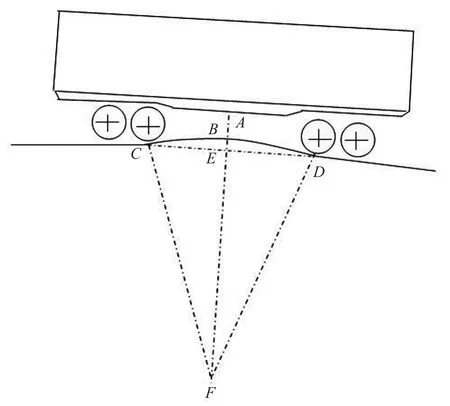

变坡点处车辆底部与钢轨轨面距离计算示意图如图4所示。

图4 变坡点车辆底部与钢轨轨顶面距离计算示意图Fig.4 Calculation of the distance between the wagon bottom and the rail top surface at gradient change point

图4中,A点为车辆底部最低点,B点为变坡点最高点,C点、D点为车辆第2轴、第3轴位置,E点、F点为计算用辅助点。CD为车辆第2轴、第3轴间距离,CD= 18 970 mm;AE为车辆在平直线路上车底与轨顶面间静态距离,取前述标准高度160 mm;FC,FB,DF为驼峰变坡点处竖曲线半径,FC=FB=DF= 512 622 mm;AB为变坡点车辆横中心线处车底与轨顶面间距离,计算公式为

计算结果表明,当平直线路上JSQ6车辆底部与轨面距离为160 mm时,通过驼峰峰顶变坡点时车辆底部与钢轨轨顶面距离为72 mm (半宽为1 225 mm)。在峰顶变坡点处,JSQ6车辆底部与钢轨轨顶面距离为72 mm (半宽为1 225mm),小于《铁路技术管理规程》(以下简称《技规》)[4]第14条中规定的90 mm。客货共线铁路机车车辆限界如图5所示,在驼峰变坡点处,JSQ6车辆底部侵限不能过峰,而对通过驼峰变坡点处车辆下部限界没有做出具体规定。

图5 客货共线铁路机车车辆限界Fig.5 Locomotive and rolling stock clearances of passenger and freight mixed railway

根据驼峰作业实际情况,在驼峰变坡点仍执行《技规》[4]的标准并不合适。依据既有客货共线铁路机车车辆限界图的说明[5],驼峰变坡点处限界有以下2个特点:①驼峰作业车辆速度低,车辆在变坡点处竖曲线范围内的溜放速度≤15 km/h;②车辆经过驼峰峰顶处竖曲线的运行距离短(约30 m),这个位置是下部限界的制约点;③在驼峰峰顶竖曲线范围内,没有其他建筑物和设备(如站台、道岔转辙机)。因此,驼峰峰顶处JSQ6车辆下部限界的理论修订值应按照以下步骤确定。

(1)步骤1:确定变坡点处机车车辆各部位所有下部限界最小值。依据《技规》[4]第14条,变坡点下部限界最小值为:机车闸瓦、撒砂管、喷油嘴最低轮廓限界25 mm,此处半宽为675 ~ 831.5 mm。在车体半宽1 520 mm范围内,线路上其他固定设备高度低于钢轨面时,下部限界只要高于25 mm,就可以安全通过。

(2)步骤2:计算JSQ6车辆在变坡点处与轨面垂直距离的下浮量。该下浮量由于车辆蛇形运动产生。JSQ6车辆在变坡点处的蛇形运动会造成车体左右摇摆,车体下部最低点距轨面的高度在2条钢轨上不一致。根据实测数据,车体下部最低点距轨面高为160 mm时,其浮动值范围为0 ~ 10 mm,取最大值为10 mm。

(3)步骤3:根据上述计算结果,可以确定通过驼峰变坡点时,车辆下部限界为距轨面最小距离25 + 10 = 35 mm。

(4)步骤4:确定限界半宽。下部半宽为车底架宽度的一半,为1 225 mm;车体侧面半宽为车宽的一半,为1 440 mm。

根据以上计算,驼峰峰顶变坡点JSQ6车辆下部限界理论计算修订如图6所示。

根据以上计算结果,JSQ6车辆在峰顶变坡点处,最低处半宽为1 225 mm,距离轨面72 mm,大于变坡点车辆下部限界计算值35 mm。因此,可以认为JSQ6车辆可以安全通过驼峰峰顶变坡点。

1.3 JSQ6车辆作业安全性分析

(1)峰顶变坡点处车辆钩差。峰顶变坡点处坡度差很大,由于相邻2个车辆所处的坡度不同,车钩中心线将产生高差和夹角。如果高差和夹角超出车钩本身的调节范围,将产生“错钩”,可能损坏钩托板、螺栓和钩舌销等部件。根据《铁路驼峰及调车场设计规范》规定[6],为了保证作业安全,减少钩舌销的损坏,规定峰顶邻接加速坡竖曲线应为350 m。本驼峰竖曲线理论半径512.622 m,变坡点处车辆钩差符合规章规定,满足JSQ6车辆作业安全要求。

(2)车辆通过减速器。根据《铁路驼峰及调车场设计规范》规定,减速器应设在直线上。JSQ6车辆在直线上时,其下部轮廓半宽为1 425 mm,与轨面距离为160 mm。JSQ6车辆在半宽0 ~ 960 mm时,距钢轨面距离160 mm,符合《技规》第14条、第3条对限界的要求,满足车辆通过减速器安全要求。

图6 驼峰峰顶变坡点JSQ6车辆下部限界理论计算修订Fig.6 Theoretical calculation and revision of the lower limit of the JSQ6 wagon at the gradient change point of hump top

(3)通过道岔、S弯及小半径曲线区段。技术站驼峰调车场溜放部分线路曲线多、半径小、道岔辙叉号码小,且JSQ6车辆换长及销距大,JSQ6车辆通过峰下道岔区、反向曲线、小半径曲线区段时,存在脱轨风险。根据设计及施工技术资料,郑州北站驼峰采用6号对称道岔,导曲线半径为180 m。根据JSQ6车辆技术参数,该型车辆通过最小曲线半径(几何通过)为145 m < 180 m,能够安全通过。

(4)货物装载状态。根据《铁路货物装载加固规则》[7]附件1要求,纳入的定型方案在确定方案及方案试运行时已经充分考虑了列车运行、调车作业、紧急制动等各种最不利条件(8 km/h冲击速度),方案适用于溜放过程中各种工况。JSQ6车辆装载商品汽车,其装载加固依据《铁路货物装载加固定型方案》08类方案(轮式、履带式货物),满足货物装载安全条件。

2 JSQ6车辆驼峰溜放安全性试验及对策

经过现场调研、理论研究等准备工作,制订《郑州北站JSQ6车辆驼峰溜放试验测试大纲》[8],选择郑州北站4个驼峰进行现场试验。在验证期间驼峰解体JSQ6车辆1 169列,2 493勾,16 129辆。

2.1 安全性试验

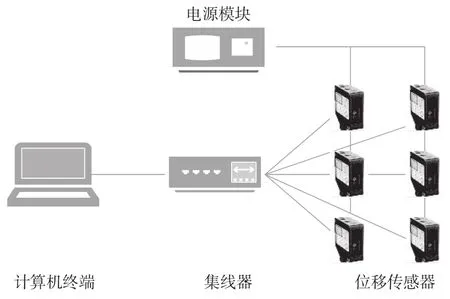

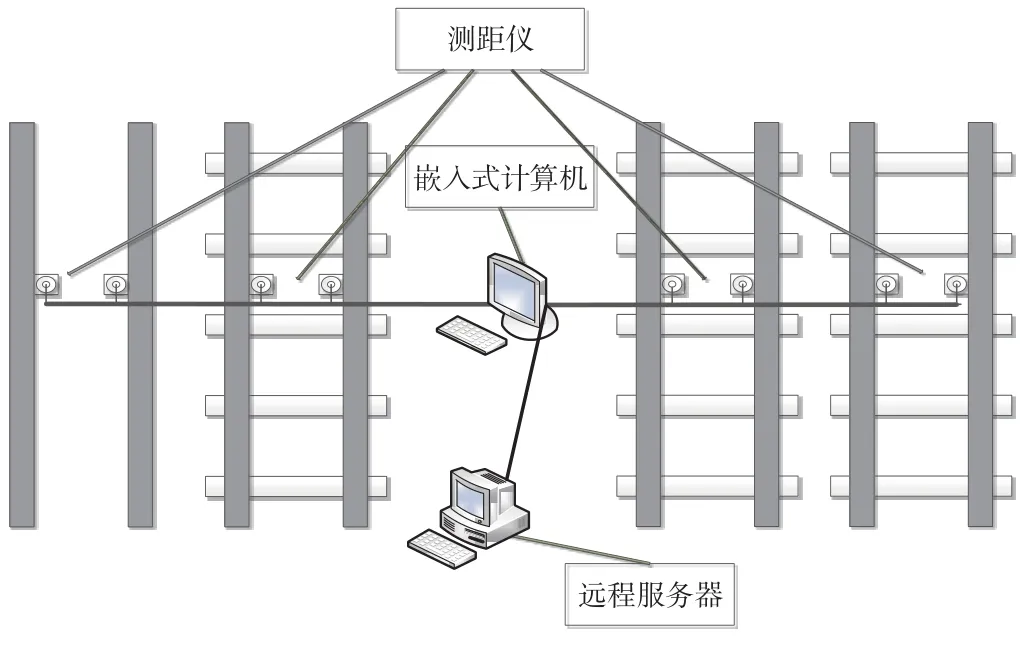

(1)经过驼峰变坡点安全性试验。采用在变坡点处安装激光测距设备进行精确测量,并抽样进行人工(使用用直尺、卷尺、徕卡手持式激光测距仪等测量工具)测量。通过激光测量配套程序分析验证车辆能否通过变坡点。变坡点激光测量系统如图7所示。利用测量得到的车辆底部与钢轨轨顶面的距离数据,计算每条钢轨轨面与车辆底部的最小距离;根据同一车辆两钢轨测量点数据,计算两侧偏差以及蛇形运动浮动量。

实际测量得到平直线路上车辆底部与轨面距离为160 mm的JSQ6车辆在驼峰峰顶变坡点处底部与轨面的最小距离为68 mm,与理论计算的72 mm基本吻合,该数据小于90 mm,按规章限界属于侵限。但是,该值大于35 mm,满足理论计算建议的峰顶变坡点下部限界要求,而且试验结果也表明,JSQ6车辆实际可以安全通过驼峰峰顶变坡点。

图7 变坡点激光测量系统Fig.7 Laser measuring system for he gradient change point

(2)变坡点处车辆钩差安全性试验。在试验中,车辆在变坡点处停车,人工测量获得钩差数据。所有车辆溜放结束后,由列检人员进行检查,确认安全性。经过实际测量,最大钩差为35 mm <75 mm,符合《技规》要求,并经列检检查,符合安全要求。

(3)车辆通过减速器安全性试验。测量减速器在缓解、制动状态下,减速器顶面与钢轨面之间距离,并测量在减速器缓解、制动状态下,减速器顶面与车辆底部最低点(车体底部拼接焊接处以及交叉拉杆处)之间距离,通过对照《技规》下部限界标准,确定车辆通过减速器时的安全性。在减速器缓解状态下,减速器外侧夹板距钢轨面最大高度为74.5 mm < 140 mm,内侧夹板距钢轨面最大高度为74.5 mm < 143 mm,符合《技规》标准。在减速器制动状态下,减速器外侧夹板距钢轨面最大高度为81.55 mm < 140 mm,内侧夹板距钢轨面最大高度为81.5 mm < 143 mm,符合《技规》标准。内、外侧夹板顶面距车底板最小高度为88 mm,试验车辆均安全通过。结果表明,车辆通过减速器符合《技规》要求,JSQ6车辆可以安全通过减速器。

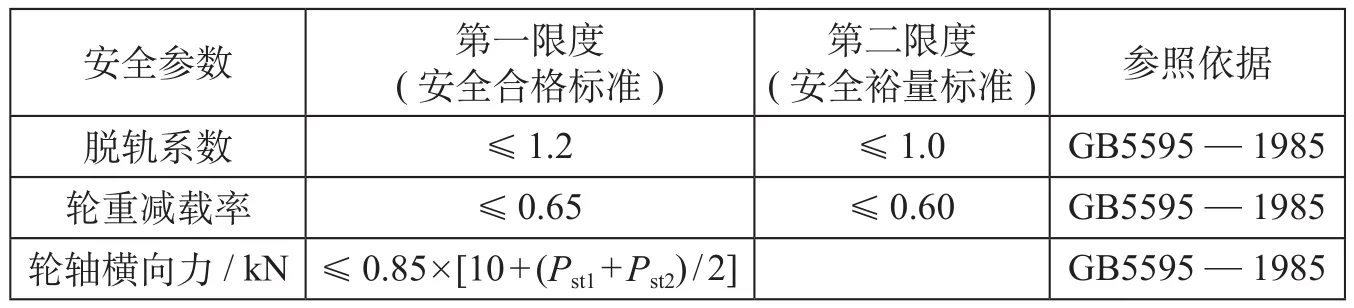

(4)通过道岔、S弯及小半径曲线区段安全性动力学试验。试验内容主要包括道岔区轮轨力,测试车辆通过时钢轨的垂向力和横向力,据此计算脱轨系数和减载率以及轮轨最大横向力等安全性指标,判断车辆运行的安全性能[9-10]。车辆安全运行标准如表2所示。

表2 车辆安全评价标准Tab.2 Wagon safety evaluation standard

其中,Q为轮轨横向力,P为垂向力。Pst1,Pst2分别为车轮左轮、右轮静载荷(kN),H为轮轴横向力(构架力)。JSQ6车辆自重38 t,满载质量为60 t,重力加速度取9.8 m/s2。由于每辆车有4对轮对,取Pst1=Pst2。H值计算如下。

对于空载JSQ6车辆计算公式为

H≤ 0.85×[10 + (Pst1+Pst2) / 2]= 0.85×{10 + [(38×9.8) / 4 + (38×9.8) / 4]/ 2} = 87.635 kN

对于满载JSQ6车辆计算公式为

H≤0.85×[10 + (Pst1+Pst2) / 2]= 0.85×{10 + [(60×9.8) / 4 + (60×9.8) / 4]/ 2} = 125.040 kN

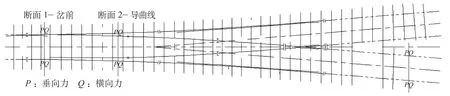

从轨道动力学测试的角度出发,在岔前和岔中导曲线以及岔后曲线上安装应力测试装置,对车辆通过对称道岔以及前后曲线时的动力学性能进行测试,验证是否存在脱轨风险。轮轨力测点主要布置在岔前和岔中导曲线以及岔后曲线上,3个断面轮轨力测点共计12个,其中垂向力6个,横向力6个。动力学测点分布如图8所示。

通过实验,测量得到试验数据如下。

(1)脱轨系数。所有测点数据中,脱轨系数在0 ~ 1.0 (不含)占98%,满足第二限度标准1.0要求;脱轨系数在1.00 ~ 1.08占2%,满足第一限度标准1.2要求。符合标准。

(2)轮重减载率。各次测试结果中轮重减载率最大值为0.24<0.60,满足第二限度标准0.60要求,符合标准。

(3)轮轨最大横向力。根据实际测试数据,空载JSQ6车辆H最大值为39.07 kN<87.635 kN,符合标准。满载JSQ6车辆H最大值为48.98 kN<125.040 kN,符合标准。试验中,轮轨最大横向力均在岔中导曲线处,该处是车列运行安全的薄弱环节,需要重点防护。

(5)重车溜放后装运货物安全试验试验。重车装载加固位置变化测试试验方式采取单辆空重车过峰溜放、成组空重车过峰溜放、不同车型混编过峰溜放模式。通过视频监控和位置标记,验证重车装载加固状态是否良好,对商品车车轮与JSQ6车辆地板接触处进行标记并在JSQ6重车车辆上安装执法记录仪全程记录,由货检人员检查试验前后货物装载加固状态,测量溜放过程中货物装载加固状态,测试验证驼峰溜放对重车装载加固状态的影响。

2.2 保障车辆溜放安全对策

2.2.1 完善车辆驼峰溜放安全技术规章

(1)《技规》第14条对驼峰峰顶变坡点处下部限界没有针对性明确,制约了JSQ6车辆过峰,需要从规章上解禁。

(2)针对调机通过变坡点处下部限界,由于驼峰峰顶变坡点处没有其他建筑物和设备(如站台、道岔转辙机、电气装置、驼峰车辆减速器、减速顶等),机车闸瓦、撒砂管、喷油嘴最低轮廓限界应在半宽675 ~ 831.5 mm处继续执行25 mm,其他下部限界与JSQ6车辆下部限界保持一致,取35 mm。

(3)修改变坡点处机车车辆下部限界。对于JSQ6车辆,限界按车辆半宽1 225 mm,高度为35 mm即可满足需要。在《技规》关于机车车辆下部限界的规定中,车辆下部半宽为1 260 mm,已经涵盖了1 225 mm范围,为了与现有机车车辆下部限界半宽保持一致,建议变坡点处机车车辆下部限界确定为:半宽1 260 mm,高度35 mm。驼峰变坡点调车机及车辆下部限界如图9所示。

图8 动力学测点布置示意图Fig.8 Distribution of dynamic measuring points

图9 驼峰变坡点调车机及车辆下部限界Fig.9 Lower limit of shunting locomotives and wagons at the gradient change point

(4)具体建议。①《技规》第14条增加具体限界;②《技规》第14条只给出过峰车辆在变坡点处机车车辆下部限界一般性要求,从规章上解禁,再由各路局集团公司组织试验,纳入《车站行车工作细则》,对JSQ6车辆过峰的具体技术要求给予明确。

2.2.2 研制车辆底部与轨面距离智能检测系统

针对现场实际,研制了JSQ6车辆底部与轨面距离动态检测系统[11],采用激光测距、网络传输、计算机控制、智能测定,实现在生产过程中实时识别、准确测量、自动报警功能。使用以来,准确识别16 129辆JSQ6车辆,发现并报警4辆(车辆底部与轨面距离小于160 mm),有效保证了作业安全。测距设备现场布局示意图如图10所示。

2.2.3 改善驼峰平纵断面几何尺寸

由于驼峰峰顶变坡点处下部限界高度较低,纵断面几何尺寸变化直接影响到过峰安全,需要采取以下措施改善驼峰平纵断面的几何尺寸。一是工务部门应加强日常复测、维修、整治工作,确保符合JSQ6车辆过峰技术条件。发现纵断面几何尺寸变化,影响过峰溜放安全,应及时停止作业;二是对峰顶变坡点前后线路设备进行清理检查,保证半宽1 260 mm,其他设备不得高于钢轨面35 mm;三是做好峰下小半径曲线线路养护,确保溜放安全。

图10 测距设备现场布局示意图Fig.10 Onsite layout of the distance measuring equipment

2.2.4 修订驼峰调车作业办法

根据JSQ6车辆定长大于普通车辆、车底高度低的特点,在溜放作业中重点要控制好推峰速度和进路准备时机。为此,需重新修订《车站行车工作细则》第66条调车工作办法,明确在主体信号机前一度停车(控制速度,降低蛇形运动下浮量)、采用单钩溜放模式(D模式)并锁闭进路进行作业2个关键点。

3 结束语

理论计算和试验均表明,JSQ6车辆满足驼峰溜放的安全制约条件,可以经驼峰溜放,需要通过完善规章,有条件地取消JSQ6车辆的禁溜规定,提升作业效率。建议在《技规》第14条关于机车车辆下部限界的规定中,增加驼峰变坡点限界条件。同时,需要进一步研究确定更具适用性的取值标准,整治平纵断面,扩大JSQ6车辆溜放作业的驼峰范围,取消其他具备条件车型的禁溜规定。还应完善线路平纵断面的日常测量维护、驼峰调车作业办法,严格执行以确保安全。