精密打孔装置结构设计

2020-09-01吴文群

吴文群

(三明医学科技职业学院,福建 三明 365000)

在机械传动零件加工的过程中,为了方便安装使用,需要在零件上打孔。孔加工是内圆面加工,比外圆面加工难度更大,在打孔的过程中会产生大量的碎屑,若不能及时进行清理,可能会影响钻头与零件之间的接触,它不仅影响加工效率,还会影响零件部件的加工精度,造成企业的直接经济损失,是困扰打孔技术员的一大难题[1]。随着客户对产品的质量要求不断提高,传统的打孔技术已逐渐无法满足高质量孔加工的要求,越来越多的生产企业迫切需要高精度打孔辅助装置来不断提高孔的加工质量的质量。本设计的打孔装置使得打孔效果不受碎屑影响,保证打孔精度。

一、打孔装置结构设计

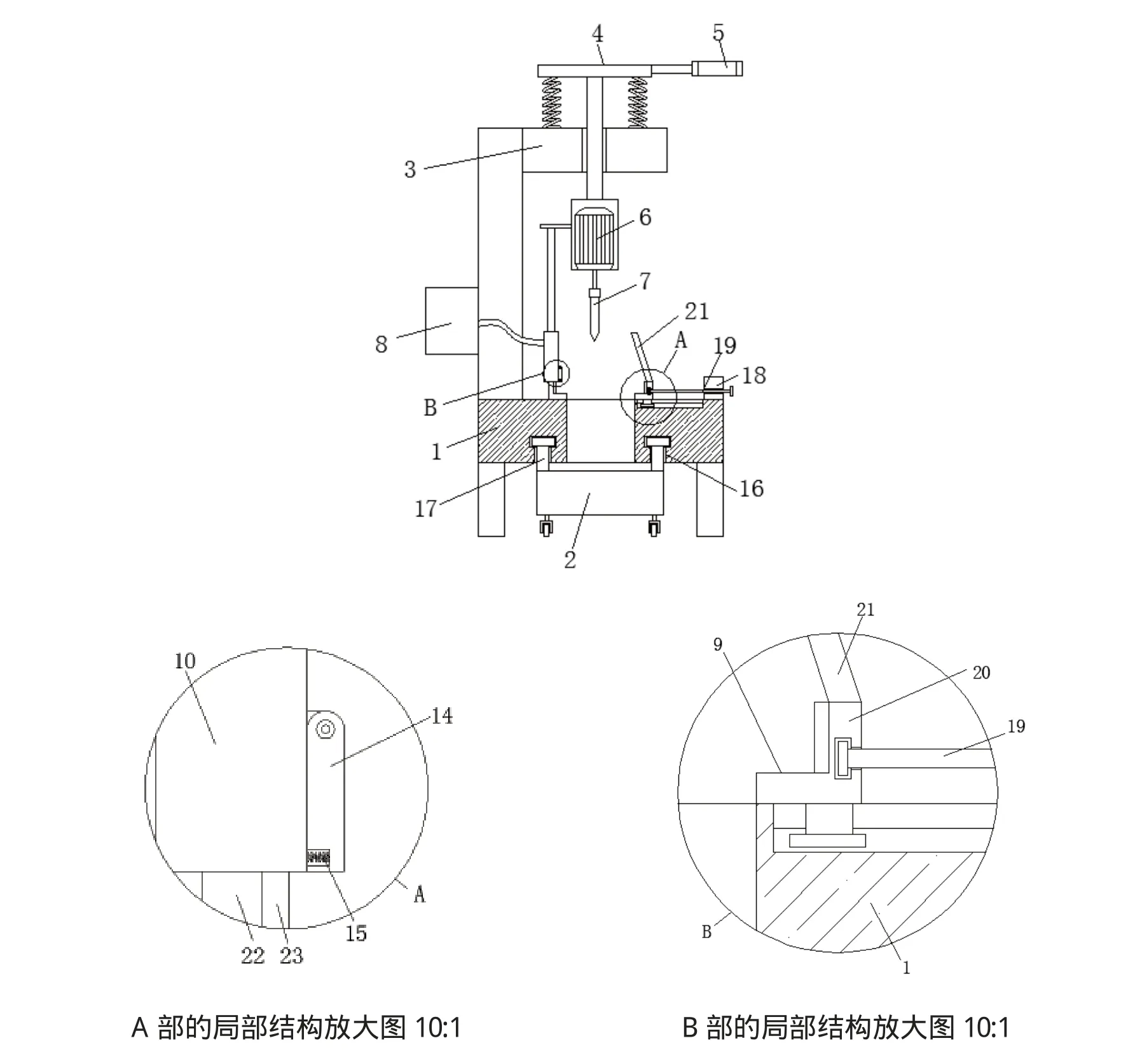

所设计的精密打孔装置在工作台的底部设有回收盒,工作台顶部的左侧固定连接有安装架,安装架的顶部设有复位机构,复位机构的顶部固定连接有拉动把手。复位机构的底部固定连接有打孔电机,打孔电机的输出轴固定连接有打孔钻头,安装架的左侧壁中部固定连接有水箱,工作台的顶部设有夹持机构,工作台顶部的左侧固定连接有两个喷管,且后侧的所述喷管的中部与水箱的底部连通。喷管的内部滑动连接有推动活塞,推动活塞的顶部固定连接有延伸至喷管外部的且与打孔电机固定连接的推动杆,喷管的右侧壁底部开设有通孔,后侧的所述喷管的底部铰接有与通孔对应的堵板,堵板的左侧壁底部固定连接有复位弹簧,复位弹簧的左端与喷管的左侧壁固定连接,打孔装置结构组成如图1所示。

图1 打孔装置示意图

二、打孔装置关键问题的解决方案

本装置设计的过程中要解决的关键问题:在打孔的过程中会产生大量的碎屑,若在打孔的过程中不能及时对碎屑进行清理的话,可能会影响钻头与零件之间的接触,使得打孔效果受到影响,降低打孔精度[2]。为解决这一问题,结构设计技术方案优化如下:

(一)在工作台的顶部开设条形孔,且条形孔的宽度小于回收盒的开口宽度。

(二)在工作台的底部且位于条形孔的左右两侧均开设滑动槽,滑动槽的内部滑动连接设有与回收盒的顶部固定连接的滑板,回收盒的底部固定连接设有移动轮,移动轮的底部与工作台的底部位于同一高度。

(三)夹持机构包括与工作台顶部的右侧固定连接的定位板,定位板的内部螺纹连接设有螺纹杆,螺纹杆的左端转动连接有位于条形孔右侧的且与工作台滑动连接的右夹持板,右夹持板的顶部固定连接有斜板,工作台的顶部且位于条形孔的左侧固定连接有左夹持板,右夹持板与左夹持板的相对面均固定连接有防滑垫两个所述喷管的底部均与左夹持板的顶部固定连接。

(四)在工作台顶部的右侧开设限位槽,限位槽的内部滑动连接设有与右夹持板的底部固定连接的限位板。

(五)复位机构包括与安装架滑动连接的竖直杆,竖直杆的顶部固定连接设有横板,横板底部的左右两侧均固定连接设有竖直弹簧,竖直弹簧的底部与安装架的顶部固定连接,竖直杆的底部与打孔电机的顶部固定连接,拉动把手与横板的右侧面固定连接。

三、打孔装置工作原理

本设计精密打孔装置工作原理如下:打孔时产生的碎屑和冷却时喷的冷却液顺着条形孔流到回收盒2内,通过滑动槽16和滑板17可以方便安装和拆卸回收盒2;通过回收盒2的底部固定连接的移动轮可以更加方便使得回收盒2内的碎屑和冷却液的回收更加方便。

复位机构4的底部固定连接设有打孔电机6,打孔电机6的输出轴固定连接有打孔钻头7,复位机构4包括与安装架3滑动连接的竖直杆,竖直杆的顶部固定连接有横板,横板底部的左右两侧均固定连接有竖直弹簧,竖直弹簧的底部与安装架3的顶部固定连接,竖直杆的底部与打孔电机6的顶部固定连接,拉动把手5与横板的右侧面固定连接,通过下拉拉动把手5可以拉动横板和竖直杆下降,竖直杆下降的时候可以带动打孔电机6和打孔钻头7下降,打孔电机6带动打孔钻头7转动对固定后的零件进行打孔,松开拉动把手5后,竖直弹簧复位可以推动横板和竖直杆上升,进而拉动打孔钻头7和打孔电机6上升,安装架3的左侧壁中部固定连接有水箱8,工作台1的顶部设有夹持机构9,夹持机构9包括与工作台1顶部的右侧固定连接的定位板18,定位板18的内部螺纹连接有螺纹杆19,螺纹杆19的左端转动连接有位于条形孔右侧的且与工作台1滑动连接的右夹持板20,右夹持板20的顶部固定连接有斜板21,工作台1的顶部且位于条形孔的左侧固定连接有左夹持板22,右夹持板20与左夹持板22的相对面均固定连接有防滑垫23两个喷管10的底部均与左夹持板22的顶部固定连接,旋动螺纹杆19,螺纹杆19转动的时候可以推着右夹持板20向左移动,配合左夹持板22可以夹紧需要打孔的零件,防滑垫23可以增加零件固定的稳定程度,斜板21防止喷出的冷却液或者打孔时产生的碎屑溅到操作者的脸部,对操作者进行保护,工作台1顶部的右侧开设有限位槽,限位槽的内部滑动连接有与右夹持板20的底部固定连接的限位板,右夹持板20移动的时候带动限位板在限位槽内滑动,防止右夹持板20转动,使得右夹持板20只能左右移动,工作台1顶部的左侧固定连接有两个喷管10,且后侧的喷管10的中部与水箱8的底部连通。

喷管10的内部滑动连接有推动活塞11,推动活塞11的顶部固定连接有延伸至喷管10外部的且与打孔电机6固定连接的推动杆12,喷管10的右侧壁底部开设有通孔13,后侧的喷管10的底部铰接有与通孔13对应的堵板14,堵板14的左侧壁底部固定连接有复位弹簧15,复位弹簧15的左端与喷管10的左侧壁固定连接。

在使用时,旋动螺纹杆19,螺纹杆19转动的时候可以推着右夹持板20向左移动,配合左夹持板22可以夹紧需要打孔的零件,防滑垫23可以增加零件固定的稳定程度,斜板21防止喷出的冷却液或者打孔时产生的碎屑溅到操作者的脸部,对操作者进行保护,通过下拉拉动把手5可以拉动横板和竖直杆下降,竖直杆下降的时候可以带动打孔电机6和打孔钻头7下降,打孔电机6带动打孔钻头7转动对固定后的零件进行打孔,松开拉动把手5后,竖直弹簧复位可以推动横板和竖直杆上升,进而拉动打孔钻头7和打孔电机6上升,可以更加精准高效的对零件进行打孔。并且,打孔电机6下降的时候可以将带动推动杆12下降,推动杆12下降的时候可以推着推动活塞11在喷管10内下降,前侧的推动活塞11下降的时候可以将喷管10内的空气从通孔13内挤出,对打孔时产生的碎屑进行清理,将碎屑吹落到回收盒2内,后侧的推动活塞11下降的时候将喷管10内的冷却液喷出,对打孔位置进行降温,同时可以将打孔碎屑冲到回收盒2内,实现碎屑的清理。

四、装置技术考核指标及创新

精密打孔装置前侧的推动活塞下降的时候可以将喷管内的空气从通孔内挤出,对打孔时产生的碎屑进行清理。将碎屑吹落到回收盒内,后侧的推动活塞下降的时候将喷管内的冷却液喷出,对打孔位置进行降温,同时可以将打孔碎屑冲到回收盒内,可以有效对打孔位置的碎屑进行清理,避免碎屑影响打孔精度,提高打孔效率[3]。

与现有技术有益效果相比,本设计的打孔装置的创新点为[4-5]:

(一)创新能力强,打孔精度高。前侧的推动活塞下降的时候可以将喷管内的空气从通孔内挤出,对打孔时产生的碎屑进行清理,将碎屑吹落到回收盒内,后侧的推动活塞下降的时候将喷管内的冷却液喷出,对打孔位置进行降温,同时可以将打孔碎屑冲到回收盒内,可以有效对打孔位置的碎屑进行清理,避免碎屑影响打孔精度。

(二)利用率高。通过可以转动的堵板可以堵住存放有冷却液的喷管上的通孔,在不打孔的时候,避免冷却液流出,可以增加冷却液的利用率,使得冷却液的利用率更高。

(三)设备操作简单、工艺容易掌握。装置的操作易学易懂,生产大货(批量生产)时不需要特别要求,只要熟悉跑机加工的普通师傅即可在短时间内学会装置的操控,并进行正常生产;

(四)使用方便灵活。可任选一个工位单独运行生产,与普通钻床可兼容,使用方便快捷。

五、结语

本设计的精密打孔装置使得打孔效果不受碎屑影响,保证打孔精度,同时该装置结构简单、造价低、使用和维护方便,具有良好的企业推广价值。